Технология производства колбасы вареной «диабетическая»

Подготовка основного сырья.

Для выработки вареных колбасных изделий применяют следующие сырье и материалы:

- говядину по ГОСТ 779 и в парном состоянии и полученную при ее разделке говядину жилованную высшего сорта без видимых включений соединительной и жировой ткани;

- телятину по ГОСТ 16867 и в парном состоянии и полученную при ее разделке телятину жилованную высшего сорта;

- свинину по ГОСТ 7724 и в парном состоянии и полученную при ее разделке свинину жилованную нежирную с массовой долей жировой ткани не более 10%;

- масло коровье по ГОСТ 37 (несоленое);

- меланж яичный мороженый по ГОСТ 30363;

- молоко питьевое по ГОСТ Р 52090;

- соль поваренную пищевую по ГОСТ Р 51574 выварочную или каменную, садочную, самосадочную, помолов N 0, 1 и 2, не ниже первого сорта;

- перец черный или белый по ГОСТ 29050;

- орех мускатный по ГОСТ 29048;

- натрий азотистокислый (нитрит натрия) по ГОСТ 4197;

- оболочку искусственную белковую "Белкозин";

Для выработки вареных колбасных изделий не допускается применение мяса хряков.

Разделка позволяет дифференцировать различные части туши по качеству: химическому составу, соотношению мышечной и костной ткани, по функционально-технологическим свойствам, уровню пищевой и биологической ценности, по внешнему виду, с учётом направления последующего технологического использования сырья. туш и полутуш говяжьих, свиных.

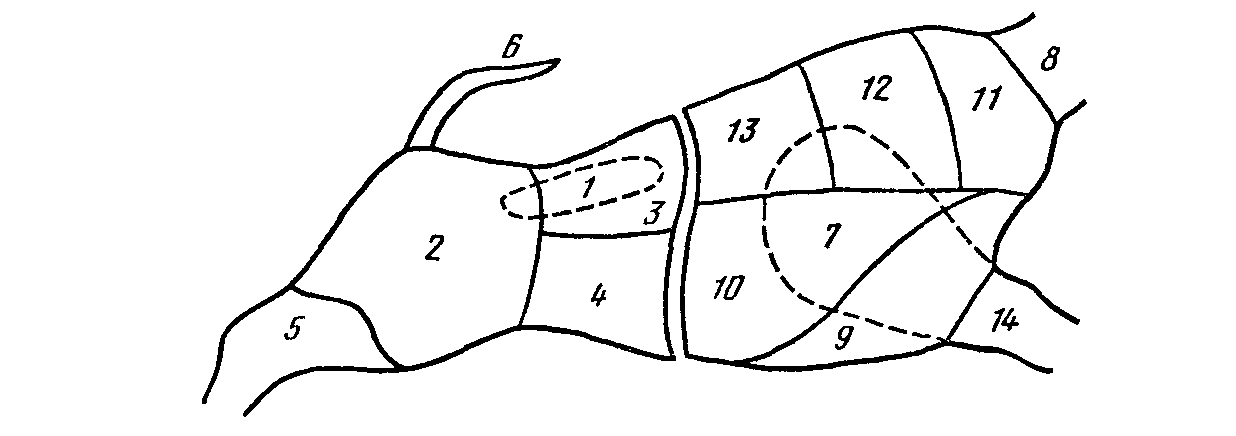

Туша говяжья делится на следующие части: вырезка, толстый кран (спинная часть), тонкий кран (поясничная часть), задняя нога (внутренняя, боковая, наружная, верхняя части), лопатка (плечевая и заплечная части), грудинка, шея, покромка, пашинка. Для выделения этих частей тушу сначала разрубают на отдельные крупные части (отрубы), которые затем обваливают и зачищают. Схема разделки представлена на рисунке 1.

Рис. 1. Схема разделки говяжьей туши:

1 — вырезка; 2 — тазобедренная часть; 3 — пояснично-спинная часть, идущая на ростбиф; 4 — пашина; 5 и 14 — задняя и передняя голяшки; 6 — хвост; 7 — лопаточная часть; 8 — шейная часть; 9 — грудная часть с подгрудком; 10 — реберная часть; 11 — загривок; 12 — крестцовая часть; 13 — спинная часть, идущая на антрекоты.

При

разделке свиных полутуш необходимо

учитывать дальнейшее направление

сырья, так как значительную часть отрубов

используют для выработки соленых

изделий. По стандартной схеме свиные

полутуши предварительно расчленяют на

три части: переднюю, среднюю и заднюю.

Затем от передней части отделяют шейную

часть, лопаточную мякоть, ножку и выделяют

передний окорок (лопатку). Среднюю часть

распиливают на корейку и грудинку, от

грудинки отделяют пашину. Из задней

части выделяют окорок, крестцовую часть

и ножку. По такой схеме разделки (рис.

3) на выработку соленостей может идти

до 75% массы всей туши.

Рис. 2. Схема разделки свинины:

1,2 — тазобедренная часть (задний окорок); 3— задняя ножка; 4— хвост; 5 — пашина; 6 — корейка; 7 — лопаточная часть; 8, 9 — передний окорок; 10 — передняя ножка; 11 — грудобрюшная часть; 12, 13 — шейная часть.

Расчет выхода отрубов при средней массе коровы 500 кг:

К I сорту относят лучшие части туши - тазобедренную, поясничную, спинную, лопаточную, плечевую и грудную. Общий выход отрубов I сорта составляет 88% массы полутуши, то есть 500*0,88=440 кг.

II сорт включает шейную часть и пашину. Выход отрубов составляет 7% массы полутуши, то есть 500*0,07=35 кг.

К III сорту относят наименее ценные части — зарез, голяшки переднюю и заднюю, составляющие 5% массы полутуши, то есть 500*0,05=25 кг.

Обвалка мяса — это технологическая операция при переработке мясного сырья, заключающаяся в отделении от скелета мышц, сухожилий животного вместе с кожей и дальнейшей сортировки мясного сырья на интересующие технологические группы. Выполняют обвалку вручную или при помощи специальных технологических машин.

Обвалку производят специальным ручным режущим инструментом (овалочными ножами), предназначенным для узкого круга технологических операций (например, отделения ребер от мяса).

Выход обваленного мяса:

Масса полутуши свинины в среднем составляет 34 кг. Норма выхода свинины после обвалки составляет 92%. Масса свинины мясной упитанности после обвалки полутуши составит 34*0,92=31,3 кг.

Масса полутуши говядины в среднем составляет 140 кг. Норма выхода говядины после обвалки составляет 88%. Масса говядины после обвалки составит 140*0,88=123,2 кг.

Жиловка – процесс отделения от мяса мелких косточек, остающихся после обвалки, сухожилий, хрящей, кровеносных сосудов, пленок и загрязнений. В процессе жиловки мясо сортируют в зависимости от содержания в нем жировой и соединительной ткани.

Жиловка мяса включает следующие операции: разрез мышечной ткани по линии соединения мышц; разрез мышц в долевом направлении на куски массой не более 1 кг; отделение мышечной ткани от соединительной. Для жиловки используют специальные ножи с широким и длинным лезвием.

Выход говядины жилованной высшего сорта составляет 20 % таким образом 123,2*0,2=24,64 кг

Выход свинины жилованной высшего сорта составляет 40%, таким образом 31,3*0,4=12,52

Измельчение и посол мяса.

Мясо для производства колбасы после жиловки и сортировки подвергают измельчению.

Измельчение. На данной стадии происходит измельчение мясного сырья. При этом говядину и телятину нарезают на куски массой до 1 кг, а свинину измельчают на волчке на кусочки размером 16-25 мм (шрот).

Мясо солят из расчета на 100 кг мяса 2,375 кг соли.

Мясо в шроте взвешивают, загружают в фаршемешалку, добавляют рассол или сухую соль и тщательно перемешивают (принцип работы фаршемешалки изложен в паспорте): с рассолом – 2-5 минут (до равномерного распределения раствора соли и полного поглощения его мясом), с сухой солью – 3-4 минуты. Мясо в кусках перемешивают с сухой поваренной солью вручную. Посоленное мясо помещают в прямоугольные тазики, изготовленные из полиэтиленовых материалов, допущенных органами СЭС, или из нержавеющего материала.

Посол. Мясо солят из расчета на 100 кг мяса 2,375 кг соли.

Мясо в шроте взвешивают, загружают в фаршемешалку, добавляют рассол или сухую соль и тщательно перемешивают (принцип работы фаршемешалки изложен в паспорте): с рассолом – 2-5 минут (до равномерного распределения раствора соли и полного поглощения его мясом), с сухой солью – 3-4 минуты. Мясо в кусках перемешивают с сухой поваренной солью вручную. Посоленное мясо помещают в прямоугольные тазики, изготовленные из полиэтиленовых материалов, допущенных органами СЭС, или из нержавеющего материала.

При посоле мяса добавляют нитрит натрия в количестве 7,1 г на 100 кг сырья в виде раствора концентрацией не более 2,5% (или его вводят при приготовлении фарша).

Посоленное мясо выдерживают в тазиках при температуре не ниже 0°С и не выше 4°С. Температура посоленного мяса, поступающего на выдержку, не должна превышать 12°С. Продолжительность выдержки сырья в посоле: мяса в шроте – 24-48 часов, мяса в кусках – 48-72 часа.

Приготовление фарша.

Фарш – смесь компонентов, предварительно подготовленных в количествах, соответствующих рецептуре для данного вида и сорта колбасных изделий.

Рецепт колбасы вареной «Диабетическая» высшего сорта представлен в таблице 1.

Рецептура колбасы вареной «Диабетическая» высшего сорта.

Табл. 1

Наименование сырья |

Количество, кг на 100кг мяса |

Говядина жилованная высшего сорта |

20 |

Телятина высшего сорта |

20 |

Свинина жилованная высшего сорта |

55 |

Яйца куриные |

2 |

Масло |

3 |

Соль поваренная пищевая |

2,375 |

Нитрит натрия |

0,0071 |

Перец черный или белый молотый |

0,060 |

Молоко коровье пастеризованное с содержанием жира 2,5 и 3,2% |

15 |

Оболочка искусственная белковая «Белкозин» диаметр 55 мм |

|

Выход готовой продукции 108 % от массы сырья |

|

Расчет сырья необходимо вести отдельно для каждого колбасного изделия, исходя из рецептуры его изготовления и выхода готовой продукции.

Общее количество основного сырья, потребного для выработки колбасных изделий, определяется по формуле:

где В - количество колбасного изделия вырабатываемого в смену, кг;

С - выход готовой продукции к массе сырья, %.

.

.

Количество основного сырья по видам определяют по формуле:

где К — норма расхода сырья на 100 кг общего количества основного сырья (берется из рецептуры изделия), кг.

Говядина жилованная высшего сорта:

Телятина высшего сорта:

Свинина жилованная высшего сорта:

Масла:

Соль поваренная пищевая:

Нитрит натрия:

Молоко:

Перец черный или белый молотый:

Яйца куриные:

Расчет компонентов для производства колбасы вареной с производительностью цеха 5500 кг/см и выходом продукта 108% от массы несоленого сырья представлен в таблице 2.

Таблица 2

Расход сырья, пряностей и материалов на производство колбасы высшего сорта «Диабетическая», кг (т)

Сырье, кг |

Ингредиенты, пряности и добавки, кг |

Получено продукта ,т |

|||||||||

говядина жилованная |

телятина |

свинина жилованная |

Дополнительное сырье |

пряности |

добавки |

||||||

высший сорт |

Высший сорт |

полужирная |

масло |

яйца |

молоко |

перец |

соль поваренная |

нитрит натрия |

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

1018,5 |

1018,5 |

2800,8 |

152,77 |

101,85 |

784,5 |

3,05 |

120,9 |

0,36 |

550 |

||

Процесс приготовления фарша включает вторичное измельчение соленого мяса на волчке (для шрота и кусков), обработку мяса на куттере, составление фарша по рецептуре и перемешивание составных частей фарша:

1. При посоле мяса в кусках или в виде шрота необходимо вторичное измельчение на волчке К6-ФВП-120 с решеткой с диаметром отверстий 2-3 мм. В волчке мясо подвергается не только резанию, но и смятию и перетиранию.

2. Для фарша вареных колбас высшего сорта продолжительность куттерования 5-8 мин. В течение первых 2-3 мин происходит механическое разрушение тканей. Далее мясо начинает набухать и связывать добавляемую в куттер воду. Излишняя продолжительность куттерования приводит к нагреванию фарша, что способствует развитию микроорганизмов. При излишнем куттеровании фарша консистенция его становится рыхлой.

Куттеры ФК-0,125 имеют обтекаемую форму, закрыты кожухами. Режущий механизм куттера состоит из набора серповидных ножей, вращающихся на валу с большой скоростью.

Формование батонов

Подготовка оболочек. Оболочка колбасная искусственная проницаемая белковая Белкозин (ТУ 9219-001-00417467-2000) изготавливается из среднего слоя шкур крупного рогатого скота. Природная основа белковой оболочки «Белкозин» максимально приближает ее к натуральной кишечной оболочке, но в то же время белковая искусственная оболочка имеет ряд преимуществ по сравнению с кишечной при использовании в колбасном производстве. Разматывание оболочки производят в вертикальном положении рулона. Перед использованием БКО «Белкозин» в отрезках замачивают в 20% растворе поваренной соли при температуре 15-20°С в течение 1-5 минут, в гофрированном виде – не менее 5 минут в зависимости от типа оборудования. После замачивания оболочку необходимо использовать в течение 30 мин. Хранение замоченной оболочки и повторное замачивание недопустимы.

Потребность (П) в искусственной оболочке определенного диаметра батона колбасы рассчитывают по формуле:

П= Овк* Н,

где Овк - объем производства вареных колбас;

Н – норма расхода искусственной оболочки заданного диаметра на производство вареных колбас, метр/тонну.

П=5,5*383=2106,5

Таким образом, на выработку 5500 кг в смену колбасы «Докторской» требуется 2106,5 м оболочки.

Шприцевание фарша в оболочку. Стадия предусматривает наполнение готовым фаршем натуральных оболочек. Диаметр оболочки составляет 55 мм. Оболочки заполняются фаршем вакуумным шприцом Ф3-ФКА.

Фарш в батоне должен быть плотным без воздушных прослоек и пузырьков. Излишняя плотность набивки может привести к разрыву оболочки в период термообработки вследствие расширения содержимого.

Вязка и штриковка колбасных батонов. Вязку осуществляют в соответствии с качественной характеристикой изделия. При этом содержимое одного края отжимается вовнутрь оболочки шпагатом, который завязывается на ее конце. Делается петля для навешивания батона на палки. На батонах делают товарные отметки с помощью крестообразных перевязок шпагатом вручную. Минимальная длина батонов должна быть не менее 15 см и не более 50см, свободные концы оболочки и шпагата не должны быть более 2 см, а при товарной отметке - не более 7 см. Наряду с перевязыванием батонов те же рабочие производят штриковку, т.е. прокалывают оболочку там, где скопился воздух под ней вдоль батона специальной металлической штриковкой, имеющей 4 или 5 тонких игл.

Навешивание и осадка колбас. Завязанные батоны навешивают на круглые и гладкие палки так, чтобы они не соприкасались друг с другом. Палки размещают на рамы универсальные, которые перемещают в отделение для осадки. На осадку колбас отводится 2-4 ч при температуре 2-4°С.

В период осадки восстанавливаются связи между частицами фарша (вторичное структурообразование), стабилизируется окраска, оболочка подсушивается, что обеспечивает хороший товарный вид колбасным батонам после обжарки.

Термическая обработка мясных изделий.

Обжарка. Обжарку проводят в специальных универсальных термокамерах ТКУ-2,5 с контролем параметров температуры, времени и др. Обработку проводят при температуре 100оС в течение 70 минут. По окончанию обжарки температура внутри батона должна быть в пределах 40°С. В процессе завершения этой стадии оболочка поджаривается, уплотняется, становится прозрачной и приобретает светло-коричневый цвет. Фарш приобретает устойчивый цвет и аромат.

Варка. Разрыв между обжаркой и варкой не должен превышать 30 минут. Обжаренные батоны варят в воде при температуре 75-85°С до тех пор, пока температура в центре изделий не достигает 70-72°С. При варке в воде колбасу загружают в воду, нагретую до 85-90°С. Продолжительность варки составляет 80 мин. Переваривать колбасы нельзя, так как при этом происходит разрыв оболочки, а фарш становится сухим и рыхлым.

Охлаждение. После варки колбасные изделия направляют на охлаждение. Эта операция необходима потому, что после термообработки в готовых изделиях остается часть микрофлоры, и при достаточно высокой температуре мясопродуктов микроорганизмы начнут активно развиваться. Охлаждение вареных колбасных изделий в оболочке проводят сначала водой в течение 15 мин. Температура воды 15-16°С. Затем колбасы направляют на охлаждение воздухом до температуры в центре батона 15 0С в камеры при температуре 0-8 0С и относительной влажности воздуха 96 %. Продолжение охлаждения 2 ч.

Упаковка, маркирование, транспортировка и хранение.

Охлажденные вареные колбасы хранят в соответствии с санитарными правилами в охлажденном помещении, в подвешенном состоянии при температуре 0-8 оС и относительной влажности воздуха 75-80%.

Каждая единица фасованной продукции (упакованные под вакуумом целые батоны колбас, мясные хлебы, порционная и сервировочная нарезки, сосиски, сардельки и шпикачки), искусственная колбасная оболочка, этикетка (бандероль), прикрепленная к батону колбасы в натуральной оболочке, должна иметь маркировку, характеризующую продукцию.

Маркировка должна содержать следующую информацию:

- наименование и местонахождение изготовителя (юридический адрес, включая страну, и, при несовпадении с юридическим адресом, адрес изготовителя);

- товарный знак изготовителя (при наличии);

- вид, наименование и сорт продукта;

- состав продукта;

- пищевые добавки,

- информацию о пищевой ценности

- дату изготовления;

- срок годности;

- условия хранения;

- массу нетто (для фасованной продукции);

- надпись "упаковано под вакуумом" (в случае упаковки под вакуумом);

- обозначение настоящего стандарта;

- информацию о подтверждении соответствия.

Разрешается наносить дополнительные сведения информационного и рекламного характера, относящиеся к данному продукту.

Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционных знаков: "Скоропортящийся груз", "Ограничение температуры".

Ярлык с маркировкой, характеризующей продукцию, наклеивают на транспортную тару с указанием:

- наименования и местонахождения изготовителя (юридический адрес, включая страну, и, при несовпадении с юридическим адресом, адрес изготовителя);

- товарного знака (при наличии);

- вида, наименования и сорта продукта;

- даты изготовления;

- условий хранения;

- срока годности;

- информации о подтверждении соответствия;

- количества упаковочных единиц (для фасованной продукции).

Вареные колбасные изделия выпускают весовыми и в фасованном виде. Вареные колбасные изделия упаковывают под вакуумом. Отрицательные отклонения массы нетто одной упаковочной единицы колбасных изделий от номинальной массы должны соответствовать требованиям ГОСТ 8.579.

Вареные колбасные изделия, в том числе фасованные, упаковывают:

- в ящики из гофрированного картона по ГОСТ 13513;

- в полимерные многооборотные ящики по ГОСТ Р 51289;

- в алюминиевые ящики;

- в контейнеры или тару-оборудование.

Вареные колбасы укладывают в контейнеры и тару-оборудование не более чем в три ряда на одну полку.

Тара должна быть чистой, сухой, без постороннего запаха. Многооборотная тара должна иметь крышку.

Масса нетто вареных колбасных изделий в ящиках из гофрированного картона должна быть не более 20 кг, в контейнерах и таре-оборудовании - не более 250 кг; масса брутто продукции в многооборотной таре - не более 30 кг.

В каждую единицу транспортной тары упаковывают вареные колбасные изделия одного наименования и даты выработки.

Допускается упаковка двух или нескольких наименований продукции в один ящик, контейнер или тару-оборудование по согласованию с заказчиком.

Вареные колбасные изделия транспортируют в авторефрижераторах и автомобилях-фургонах с изотермическим кузовом в соответствии с правилами перевозок скоропортящихся грузов, действующими на данном виде транспорта.

Вареные колбасные изделия выпускают в реализацию с температурой в толще батона не выше 8 °C.

Вареные колбасные изделия хранят при температуре от 0 °C до 6 °C и относительной влажности воздуха не выше 75%.

Функциональная схема производства вареной колбасы «Диабетическая» представлена на рисунке 3.

Подготовка сырья

Обвалка и жиловка сырья

Измельчение - говядина на куски массой 1 кг, свинина - в виде

шрота 16-25 мм

Посол сырья – говядина выдержка 48ч, свинина

выдержка 24ч, температура 0-4 С

Вторичное измельчение на

куски размером 2-3 мм

Куттерование и составление колбасного фарша

Продолжительность 12 мин , t =8-10 оС .

Наполнение оболочек фаршем

Вязка

Навешивание и осадка колбас (процесса=2-4 ч) при температуре 2-4 С.

Обжарка

t=100 0C, процесса=70 мин

Варка

t=80-85 ОС, процесса=80 мин

Охлаждение

под душем 10 мин, в камере 1,5 часа при t=8 ОС

Контроль качества

Хранение

t=6 ОС, W=75% до 72 ч [1, стр. 283]

Рисунок 3. Функциональная схема производства вареной колбасы «Диабетическая» высшего сорта.

ХАРАКТЕРИСТИКА КОЛБАСЫ ВАРЕНОЙ «ДИАБЕТИЧЕСКАЯ»

Колбаса — пищевой продукт, вид колбасных изделий, представляющий собой фарш (как правило, мясной) в продолговатой оболочке. Может содержать один или несколько видов мяса.

Качественная характеристика вареной колбасы «Диабетическая» высшего сорта представлена в таблице 3.

требования к качеству колбасы вареной «Диабетическая»

Табл. 3

Показатели |

Колбаса «Диабетическая» |

Вид фарша на разрезе |

Фарш однородный, тонко измельченный

|

Форма, размер и вязка батонов |

Батон с тремя перевязками с оставлением отрезка шпагата внизу |

Оболочка |

Говяжьи круги и искусственные оболочки. |

Массовая доля влаги в готовом продукте, % не более |

65 |

Содержание поваренной соли, % не более |

1,5-2,2

|

Содержание нитрита натрия, мг на 100 г продукта, не более |

5 |

Выход готового продукта, % к массе несоленого сырья |

108 |

Колбасу вареную «Диабетической» высшего сорта производят из говядины жилованной высшего сорта, телятины высшего сорта, свинины жилованной высшего сорта с добавлением различных специй и добавок. Хранится и реализуется в искусственных оболочках. Технология производства одна из самых простых.

Батоны колбасы должны иметь чистую, сухую поверхность без повреждения оболочки, пятен, слипов и наплывов фарша, а также без жировых отеков. Оболочки должны плотно прилегать к фаршу. Фарш на разрезе должен быть равномерно перемешан. Консистенция нежная. Запах и вкус приятные, с ароматом пряностей, в меру соленый.

В таблице 4 приведено содержание пищевых веществ (калорийности, белков, жиров, углеводов, витаминов и минералов) на 100 г съедобной части.

Содержание пищевых веществ на 100 г продукта

Табл.4

Пищевая ценность |

Калорийность |

254 кКал |

|

Белки |

12,1 г |

|

Жиры |

22,8 г |

|

Вода |

62,4 г |

|

Зола |

2,7 г |

|

Холестерин |

40 мг |

Витамины |

Витамин PP |

3,2 мг |

|

Витамин B1 (тиамин) |

0,18 мг |

|

Витамин B2 (рибофлавин) |

0,14 мг |

|

Витамин E (ТЭ) |

0,3 мг |

|

Витамин PP (Ниациновый эквивалент) |

5,6 мг |

Макроэлементы |

Кальций |

21 мг |

|

Магний |

20 мг |

|

Натрий |

839 мг |

|

Калий |

251 мг |

|

Фосфор |

152 мг |

Микроэлементы |

Железо |

1,4 мг |

|

Йод |

7 мкг |