- •Расчетно-пояснительная записка

- •Задание к курсовому проекту

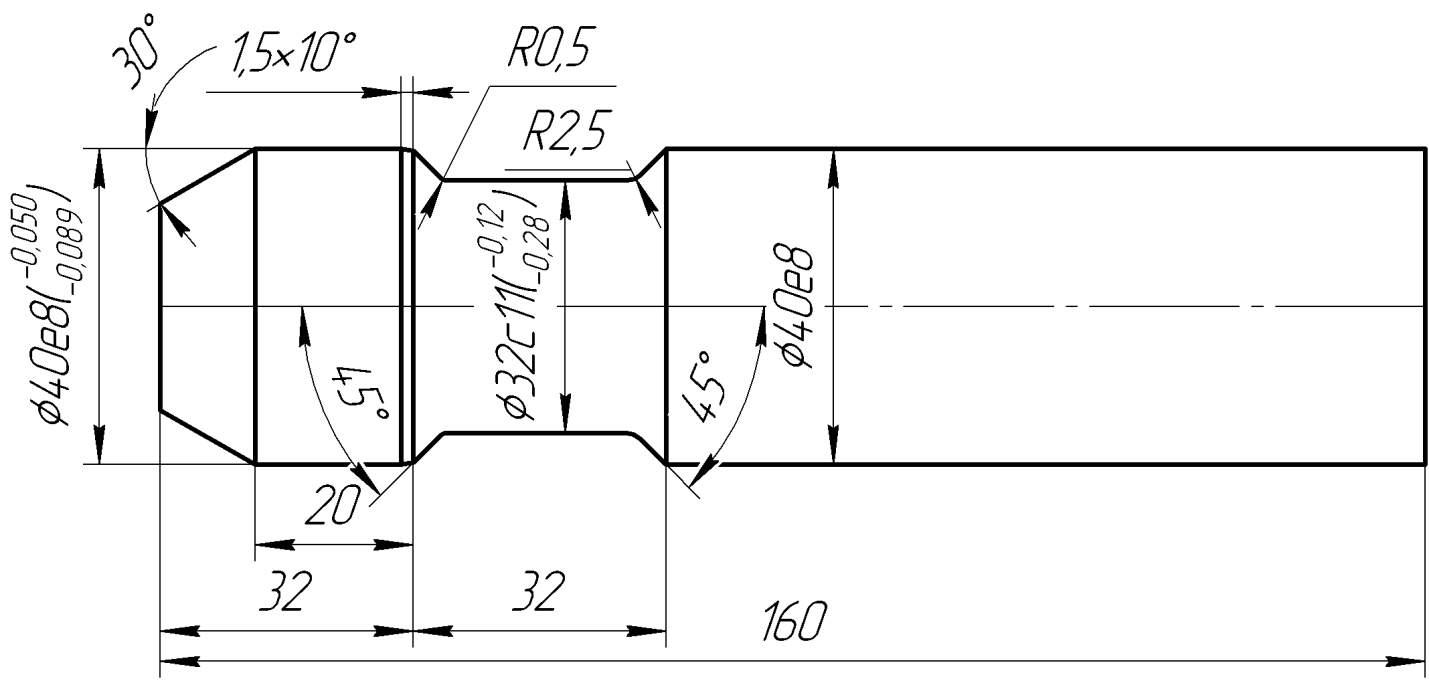

- •1. Проектирование круглого радиального фасонного резца

- •1.1 Теоретические сведения

- •1.2 Расчет круглого радиального фасонного резца

- •1.3 Коррекционный расчет кфр

- •1.4 Анализ точности обработки кфр на коническом участке

- •1.5 Исследование геометрических параметров кфр

- •1.6 Заточка кфр

- •2. Проектирование протяжки для обработки отверстия

- •2.1 Теоретические сведения

- •2.2 Расчет протяжки

- •2.3 Заточка протяжки

- •3. Расчет зуборезного долбяка

- •3.1 Теоретические сведения

- •3.2 Расчет долбяка

- •3.3 Заточка зуборезного долбяка

- •4. Список литературы

2. Проектирование протяжки для обработки отверстия

2.1 Теоретические сведения

Протяжки – это многозубые высокопроизводительные инструменты, нашедшие широкое применение в серийном и особенно в массовом производствах. Экономическая эффективность применения протяжек достигается только лишь в массовом и серийном производствах. Однако даже на предприятиях с единичным и мелкосерийном производствами протяжки могут дать значительный экономический эффект при обработке сложных фасонных отверстий, если формы обрабатываемых поверхностей и их размеры имеют узкие допуски.

Протяжки состоят из следующих основных частей: хвостовика, шейки, передней и задней направляющих, режущей и калибрующих частей, заднего хвостовика. Конструкция режущей части протяжки определяется принятой схемой резания, под которой понимают принятый порядок последовательного срезания припуска. Различают одинарную схему резания, схему группового резания, профильную схему, генераторную схему.

2.2 Расчет протяжки

Установим группу обрабатываемости по таблице П1 [2] по марке и твердости материала заготовки, данным параметрам соответствует VI группа.

Группу качества протянутой поверхности установим по таблице П2 [2] по квалитету точности и параметру шероховатости поверхности отверстия, группа качества 2.

Выбираем материал режущей части протяжки, выбираем по таблице П3 [2] в Р6АМ5 ГОСТ 19265-73.

Так как диаметр протяжки более 40 мм, то протяжку делают сварной, материал хвостовика Сталь 45Х. Сваривают хвостовик со стержнем протяжки по шейке на расстоянии 15-25 мм от начала переходного конуса. Тип хвостовика принимаем по ГОСТ 4044-70, размеры по таблице П4 [2], хвостовик представлен на рисунке 4.

Рисунок 4 – Хвостовик

Сила допустимая прочностью хвостовика определим по формуле:

|

(2.1) |

где

– допустимое напряжение при растяжении,

МПа;

– допустимое напряжение при растяжении,

МПа;

– площадь опасного сечения хвостовика,

– площадь опасного сечения хвостовика,

.

.

Передние и задние углы выбираем по таблице П5 [2] в зависимости от группы обрабатываемости и вида зубьев.

Рисунок 5 – Черновые и переходные зубья

Рисунок 6 – Чистовые и калибрующие зубья

Скорость резания выбираем по таблице

П6 [2] в зависимости от группы качества

и группы обрабатываемости:

м/мин.

м/мин.

Во избежание вырывов, рванин и сколов

на протянутой поверхности, при протягивании

2 группы качества и из хрупких материалов,

используем таблицу П17 [2] для определения

подачи:

мм/зуб.

мм/зуб.

Поправочные

коэффициенты на подачу берем согласно

таблицы П18 [2]:

;

;

;

;

;

;

;

;

.

.

Глубину

стружечной канавки, необходимой для

размещения стружки при подъеме на

черновых зубьях

мм/зуб определим по формуле:

мм/зуб определим по формуле:

|

(2.2) |

где

– коэффициент, зависящий от группы

обрабатываемости,

– коэффициент, зависящий от группы

обрабатываемости,

;

;

– суммарная длина протягиваемых

участков, мм;

– суммарная длина протягиваемых

участков, мм;

– подъем черновых зубьев, мм/зуб.

– подъем черновых зубьев, мм/зуб.

Принимаем

мм.

мм.

Шаг черновых зубьев принимаем по таблице

П19 [2], так как одной и той же глубине

стружечной канавки соответствует

несколько значений шага, то берем

наименьший:

мм.

мм.

Число одновременно участвующих в работе зубьев найдем по формуле:

|

(2.3) |

Число зубьев в группе определим по формуле:

|

(2.4) |

где

– осевая сила резания приходящаяся на

1 мм режущей кромки, по таблице П20 [2], Н;

– осевая сила резания приходящаяся на

1 мм режущей кромки, по таблице П20 [2], Н;

– число одновременно участвующих в

работе зубьев;

– число одновременно участвующих в

работе зубьев;

,

,

,

,

,

,

– поправочные коэффициенты на осевую

силу резания, по таблице П21 [2].

– поправочные коэффициенты на осевую

силу резания, по таблице П21 [2].

– максимальное усилие на станке, 7Б56,

Н.

– максимальное усилие на станке, 7Б56,

Н.

Принимаем

.

.

Силу протягивания определим по формуле:

|

(2.5) |

Полный припуск определим по формуле:

|

(2.6) |

где

– максимальный диаметр по допуску

обработанного отверстия, мм;

– максимальный диаметр по допуску

обработанного отверстия, мм;

– минимальный диаметр по допуску

предварительного отверстия, мм.

– минимальный диаметр по допуску

предварительного отверстия, мм.

Припуск на черновые зубья определим по формуле:

|

(2.7) |

где

– припуск на переходные зубья, по таблице

П23 [2], мм;

– припуск на переходные зубья, по таблице

П23 [2], мм;

– припуск на чистовые зубья, по таблице

П22 [2], мм.

– припуск на чистовые зубья, по таблице

П22 [2], мм.

Число групп черновых зубьев определим по формуле:

|

(2.8) |

Остаточную часть припуска находим по формуле:

|

(2.9) |

Так как

,

то

,

то

оставляем в черновой части и увеличиваем

число групп на 1:

оставляем в черновой части и увеличиваем

число групп на 1:

.

Тогда припуск на переходные зубья

составит

.

Тогда припуск на переходные зубья

составит

.

.

Число черновых зубьев определим по формуле:

|

(2.10) |

Число

чистовых и калибрующих зубьев выбираем

по таблицам П23 и П22 [2]:

;

;

.

.

Общее число всех зубьев протяжки определим по формуле:

|

(2.11) |

Длину режущей части определим по формуле:

|

(2.12) |

Диаметр

калибрующих зубьев и диаметр последнего

чистового зуба принимаем равным

максимальному по допуску диаметру

протянутого отверстия:

мм.

мм.

Допуски на изготовление зубьев протяжки принимаем по ГОСТ 9126-76.

Назначим число выкружек и их ширину на черновых зубьев по таблице П25 [2]:

Число

выкружек

.

.

Ширина

выкружки

мм.

мм.

Для переходных и чистовых зубьев по таблице П26 [2]:

Число выкружек .

Ширина

выкружки

мм.

мм.

По таблице П27 [2] радиусы выкружек и шлифовального круга:

мм

мм

мм

мм

Диаметр

передней направляющей принимаем равным

наименьшему диаметру отверстия до

протягивания с полем допуска

:

:

.

.

Длина передней направляющей выбираем в зависимости:

|

(2.13) |

|

(2.14) |

Длину переходного конуса выбираем по таблице П28 [2] – 20 мм.

Расстояние от переднего торца до первого зуба протяжки по формуле:

|

(2.15) |

где – принимаем в зависимости от диаметра хвостовика, мм;

,

– для станка 7Б56, мм;

– для станка 7Б56, мм;

– длина протягивания, мм.

– длина протягивания, мм.

Диаметр

задней направляющей принимаем равным

наименьшему предельному диаметру

протянутого отверстия с полем допуска

:

:

.

.

Длина

задней направляющей по таблице П29 [2]

.

Материал хвостовика Сталь 45Х.

.

Материал хвостовика Сталь 45Х.

Длина

заднего хвостовика по таблице П30 [2]

.

.

Общая длина протяжки определим по формуле:

|

(2.16) |