- •Планирование производственных циклов дискретных производств с использованием информационных систем

- •Челябинск – 2009

- •Планирование производственной деятельности Предисловие

- •О целях лабораторной работы

- •Введение

- •Основные термины и понятия

- •Общие концепции планирования производственных мощностей

- •Использование информационно-управляющих систем в задачах планирования производственных мощностей

- •Пример решения задачи планирования дискретного производства на предприятии зао «cronus-Россия» Краткое описание деятельности предприятия

- •Описание производственной ситуации на предприятии

- •Постановка задачи планирования производства, условия и критерии эффективности их решения

- •Подготовка и регистрация в erp-системе Microsoft Navision нового заказа продажи на корпусную мебель (моделирование ситуации)

- •Анализ загрузки производственных мощностей предприятия

- •Моделирование влияния альтернативных сценариев производства на график загрузки производства

- •Утверждение производственных заданий

- •Приложение Создание и настройка Рабочего центра 500 - Мебельный цех (Производство/Производственные мощности/Рабочие центры)

Использование информационно-управляющих систем в задачах планирования производственных мощностей

Целесообразность использования информационно-управляющих систем в задачах планирования производства обусловлена в первую очередь их следующими функциональными возможностями:

Способность создать своевременный и надежный сетевой обмен актуальными данными между различными службами предприятия, а также регламентировать процесс взаимодействия этих служб. В качестве примера можно привести регистрацию очередного заказа продажи, осуществляемую службой сбыта, и формирование соответствующего производственного заказа, обеспечивающего необходимое количество заказанной продукции, при этом одним из основных параметров, требующих согласования является дата исполнения заказа. Важно также, чтобы все участники процесса (менеджеры по продажам и планированию) получили уведомления о необходимости предпринять соответствующие действия, а результаты действий и принятые решения зарегистрировать в системе. Таким образом, чем быстрее и надежнее будет произведена оценка сроков выполнения и спланировано производство, тем больше конкурентных преимуществ будет у производственной компании на рынке.

Высокая скорость многократных вычислений производственных планов. Формирование хорошего производственного плана – достаточно трудоемкая вычислительная задача, требующая частого пересчета в соответствии с постоянно уточняемой информацией, например, из-за полной или частичной отмены каких-то производственных заказов, изменения требуемых сроков завершения и др. Обладая эффективными и удобными инструментами для многократного пересчета плана, предприятие может обеспечить себе дополнительные конкурентное преимущество, основанное на более быстрой реакции.

Возможность непрерывного накопления и эффективной обработки различных статистических данных, связанных с производством, например количество поломок или длительности простоя оборудования, что позволит улучшать производственные процессы и снижать себестоимость готовой продукции.

Оперативно-учетные (регистрирующие) функции информационно-управляющих систем, совместно с их планово-экономическими функциями позволяют разрабатывать и воплощать стратегические планы компании на основе сравнения плановых и фактических показателей. Это преимущество является ключевым, обеспечивающим жизнеспособность предприятия в условиях современного рынка.

Данная лабораторная ориентирует внимание учащихся на первую и вторую особенности использования информационно-управляющих систем класса ERP.

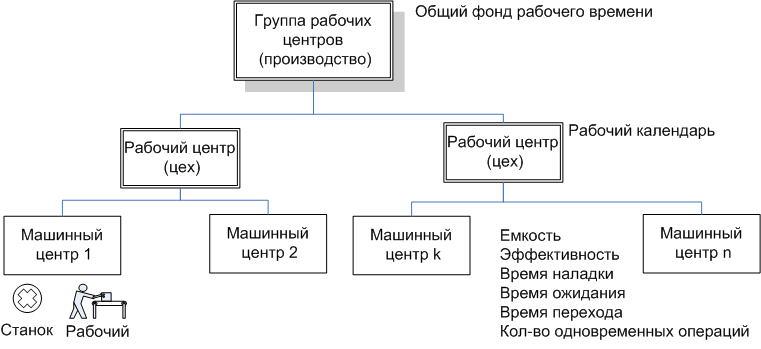

Информационная модель, используемая ERP-системой Microsoft Navision, является трехуровневой, при этом выделяются следующие типы единиц производственной мощности: машинные центры, рабочие центры и группы рабочих центров, см. рис.1:

Рис.1 Организация единиц производственной мощности в

ERP-системе Microsoft Navision

Машинные центры с позиций задач планирования производства имеют три основных значения:

являются способом привязки технологических операций при изготовлении изделия к организационной структуре производства (местом их выполнения);

определяют в себе доступную для использования производственную мощность (фонд рабочего времени, рассчитываемый в соответствии с рабочим календарем и такими параметрами как емкость и эффективность);

определяют параметры функционирования, влияющие на скорость выполнения технологических операций – непроизводственное время (задержки, обусловленные временем наладки, ожидания, перехода) и производительность (количество одновременных операций, количество для «переноса вперед»).

Машинные центры объединяются в рабочие центры, на уровне которых задаются календарь и продолжительность рабочей смены. В соответствии с этими параметрами и ведется производственная деятельность в машинных центрах.

Рабочие центры объединяются в группы (виды производства). На уровне группы можно контролировать степень загрузки вида производства (вести мониторинг), сравнивая суммы всех доступных производственных мощностей (фонд рабочего времени в соответствии с рабочим календарем) и сумму всех реально задействованных на уровне машинных центров производственных мощностей при выполнении технологических операций.

Особенности технологического процесса, связанные с задачами планирования производственных мощностей, определяются в первую очередь маршрутно-технологическими картами, задающими последовательность и время выполнения операций. При этом информационно-управляющие системы поддерживают версионность маршрутов (библиотеку альтернативных маршрутов), обусловленную возможностью вести технологический процесс в разных режимах. Другими словами, на основе конкретной маршрутно-технологической карты можно рассчитать длительность производства единицы/партии продукции и таким образом определить необходимый фонд рабочего времени по каждое единице производственной мощности.

Текущая загрузка производства определяется запущенными и запланированными к исполнению заказами (со статусами «запланирован», «утвержден», «запущен»), так как каждый из них потребляет доступную для использования производственную мощность. Анализ возможности производства очередного заказа заключается, по сути, в сравнении требуемых и свободных производственных мощностей. При этом информационные системы, как правило, позволяют использовать два подхода к планированию использования производственных мощностей: «планирование вперед» и «планирование назад»:

«планирование вперед» основано на дате запуска производственного заказа, при этом определяется ближайшая дата его завершения;

«планирование назад» основано на требуемой дате завершения производственного заказа, при этом определяется дата начала работы.

Используемая в данной лабораторной работе ERP-система Microsoft Navision позволяет ограничить при планировании объем использованных производственных мощностей (например, не более 100%). В этом случае появление заказов с датой завершения позже требуемой («планирование вперед») или ранее текущей даты («планирование назад») означает нехватку производственных мощностей.

В соответствии с представленной выше информационной моделью производства, можно подойти к решению проблемы перегрузки производства с использованием следующих принципиальных подходов:

изменение параметров, определяющих объем доступных производственных мощностей: введение дополнительной рабочей смены или рабочих дней, увеличение емкости (дополнительный рабочий или станок);

изменение параметров, определяющих продолжительность технологического цикла (производительность): сокращение длительности операций, изменение количества одновременно обрабатываемых заготовок и др.;

использовать внесистемные подходы, связанные с изменением требуемых заказчиком дат выполнения заказов.

В данной лабораторной работе будет представлено решение на основе второго из перечисленных вариантов решения проблемы.

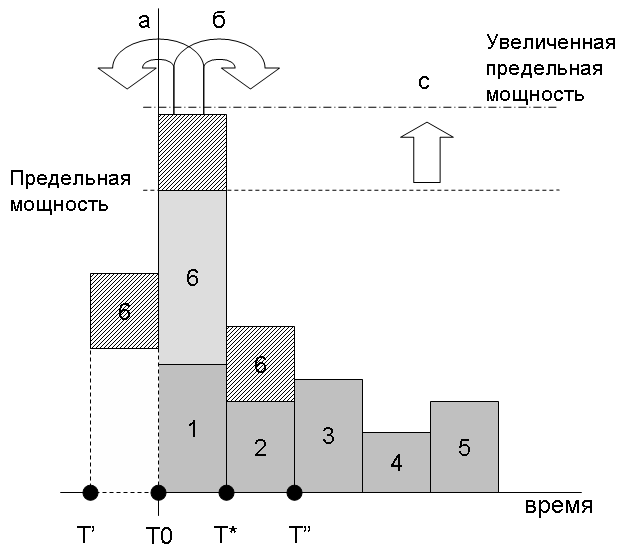

Рис.2 Планирование производственных мощностей:

1 ÷ 5 – запланированные заказы, 6 – планируемый заказ, T0 – рабочая дата (текущий момент), T* - требуемая дата завершения заказа, T’ – ранняя дата начала выполнения заказа при планировании «назад» (а), T” – поздняя дата завершения заказа при планировании «вперед» (б), с – увеличение производственных мощностей