- •Лабораторная работа Разработка и анализ технологического процесса механической обработки Цель работы

- •Детали клапанных механизмов газораспределения.

- •1. Исходные данные и порядок разработки технологического процесса

- •2. Размерный анализ технологического процесса получения диаметральных размеров.

- •3. Размерный анализ технологического процесса

- •4. Оценка точности изготовления деталей.

- •6. Правила заполнения операционной карты

- •Шифр и наименование операций.

Лабораторная работа Разработка и анализ технологического процесса механической обработки Цель работы

Изучение методики разработки технологических процессов механической обработки.

2. Изучение методики составления размерных схем технологического процесса на линейные и диаметральные размеры детали и методики решения размерных цепей.

3. Изучение методики заполнения операционных карт технологического процесса механической обработки.

Задание и проведение работы

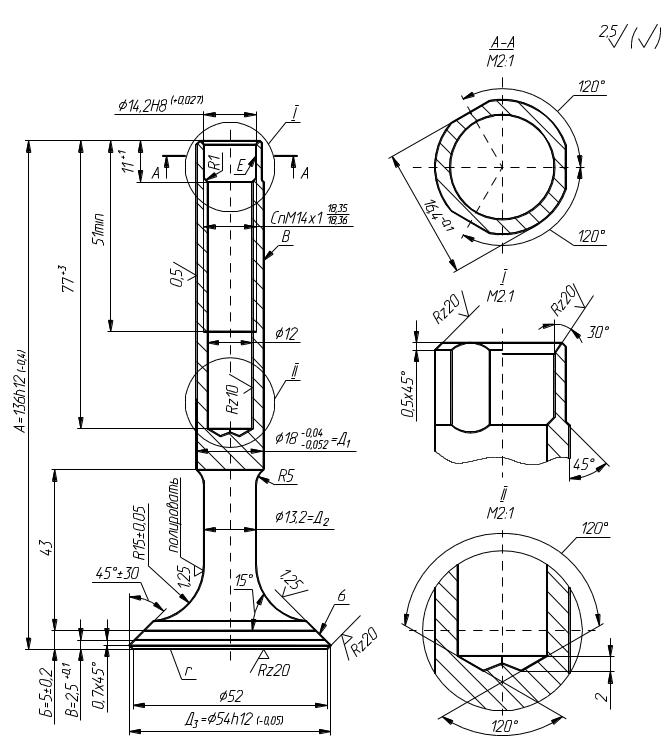

По результатам анализа чертежа детали, представленного на рис. 2 ,

и образцов деталей с каждой операции воспроизвести действующий на заводе маршрутный технологический процесс изготовления детали с указанием необходимого оборудования для каждой операции и базовых поверхностей.

Провести размерный анализ технологического процесса и расчет диаметральных размеров.

Провести размерный анализ технологического процесса и расчет линейных размеров.

По чертежу и образцам обработанных деталей оценить годность детали по размерам: А, Б, В, Д1 , Д2 , Д3.

Разработать и заполнить операционную карту и карту эскизов на одну из операций.

Оформить отчет.

Детали клапанных механизмов газораспределения.

Клапаны, перекрывающие впускные и выпускные отверстия цилиндров двигателя, имеют ограниченные размеры. Они работают в тяжелых условиях: большие динамические нагрузки и высокие скорости перемещения в направляющих втулках, при ограниченной смазке, сложность теплоотвода и неравномерный нагрев отдельных участков продуктами сгорания, обладающими повышенной коррозионной агрессивностью. Поэтому принятые материалы и конструкция отдельных элементов клапана должны обеспечивать ему высокую прочность, стойкость против износа, коробления и корродирования.

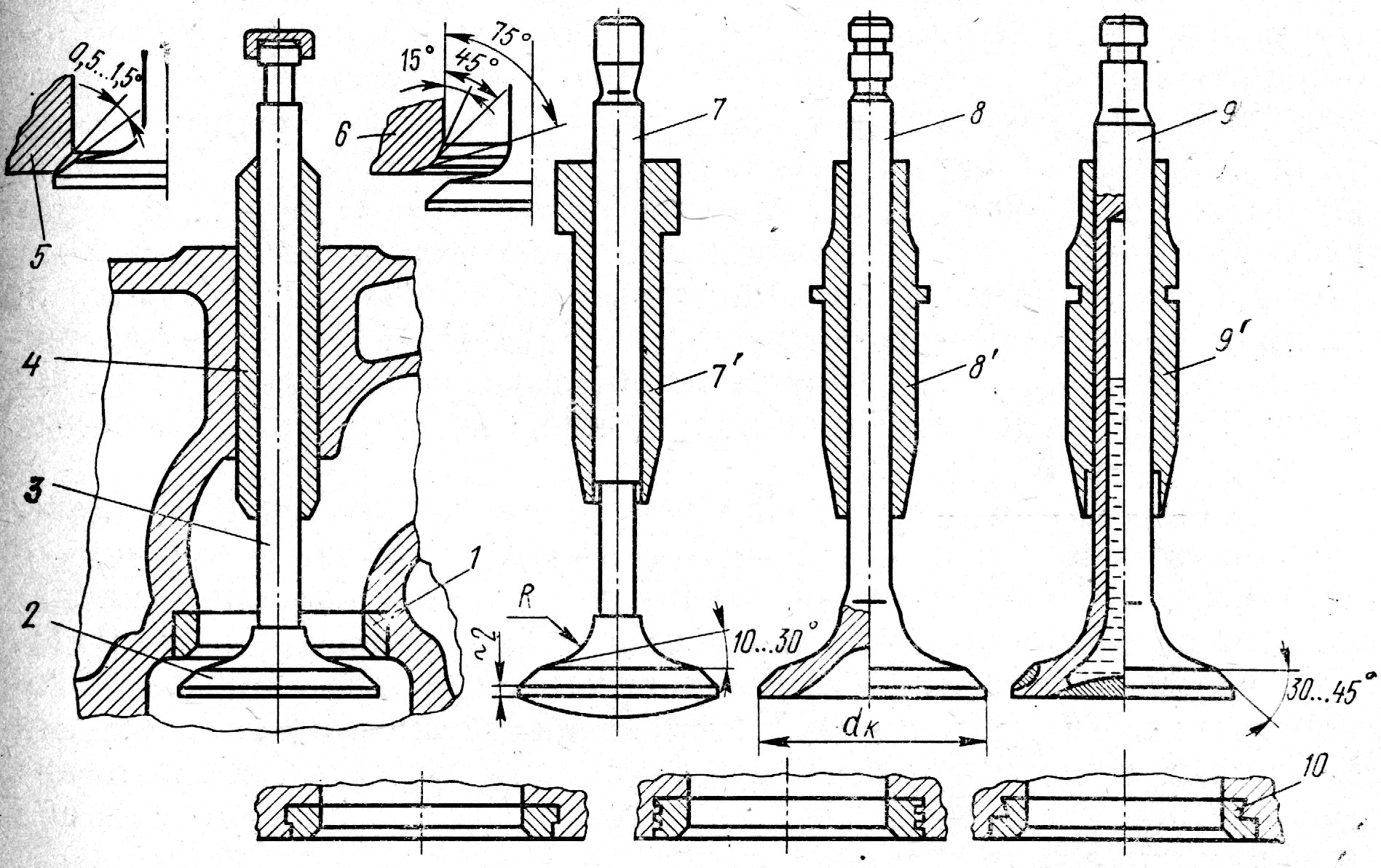

Рис. 1 Клапаны, направляющие втулки и седла клапанов.

Клапаны поршневых двигателей состоят из головки 2 (или тарелки) и стержня 3 (рис. 1).Различают клапаны с плоской 2, выпуклой 7 и тюльпанообразной 8 головками. Головки обычно имеют небольшой (около 2 мм) цилиндрический поясок и уплотнительную фаску, снятую под углом 45 или 30 градусов. Фаску с углом 45 градусов применяют для впускных и выпускных клапанов, а с углом 30 градусов – только для впускных клапанов (например, в двигателях ЗИЛ-130 и др.). Такая фаска, хотя и снижает общую жесткость клапана, но обеспечивает большую величину площади его проходного отверстия при заданной высоте подъема. Цилиндрический поясок позволяет сохранять основной размер клапана (dk) в случае перешлифовки уплотняющей фаски при ремонтах, увеличивает жесткость его головки и предохраняет ее кромки от разрушения (обгорания). Клапаны, оставшиеся без цилиндрического пояска, легко обгорают и непригодны для работы.

Чтобы улучшить теплоотвод и увеличить жесткость клапана, поверхность его головки со стороны стержня выполняют наклонной с углом подъема 10-30 градусов и плавным (радиусным) переходом к стержню (см. рис. 1). Для впускных клапанов угол выбирают около 10-15 градусов, у выпускных он ближе к 20-30 градусам.

Заготовки клапанов изготовляют из пруткового материала на горизонтально-ковочных машинах. Уплотнительные фаски клапанов шлифуют и притирают иногда к седлам, а стержни подвергают термообработке, шлифовке, полировке и даже покрывают хромом. Торцы стержней, соударяющиеся с коромыслами (регулировочными болтами в нижнеклапанных механизмах), на длине 3-5 мм закаливают до высокой твердости. Иногда их наплавляют твердыми сплавами или снабжают специальными легкосъемными стальными термообработанными наконечниками-колпачками, обладающими высокой износостойкостью (двигатель УМЗ-412). На концах стержней клапанов в зависимости от принятого способа крепления клапанных пружин делают цилиндрические, конусные или фасонные проточки (рис. 1).

В двигателях автотракторного типа распространены клапаны (как впускные, так и выпускные) с плоской головкой, причем с целью улучшения наполнения цилиндров головку впускного клапана делают больше головки выпускного (в соотношении 1,2:1). Для впускных клапанов применяют также тюльпанообразные головки (рис. 1, позиция 8). По сравнению с плоскими головками они имеют лучшую обтекаемость со стороны входа потока, но такие головки переутяжеляют клапан, а это приводит к возрастанию сил инерции при его движении.

Впускные клапаны во время работы периодически омывает сравнительно холодный поток, но все-таки их головки нагреваются до температуры 300-400 градусов. Материалами для впускных клапанов служат хромистые 40X, хромоникелевые 40XH и аналогичные им стали, а также сталь 4X10CTM (для тракторных дизелей).

Выпускные клапаны работают в еще более тяжелых условиях, так как

периодически омываются горячим потоком отработавших газов, содержащих сернистые и другие агрессивные компоненты. В бензиновых двигателях они нагреваются до 700-900 градусов (до темно-вишневого цвета), а в дизелях имеют обычно несколько меньшую температуру нагрева, но достаточную для того, чтобы заметно снизить прочность материала и вызвать опасность повышенного корродирования, коробления или обгорания кромок головки. Поэтому головку выпускных клапанов изготовляют из хромомарганцовоникелевой с добавкой азота, кремнехромоникелевой и других высоколегированных жаростойких и коррозионно-стойких сталей (например, 4X10C3M, X12H7C, 2X18H9 и т. д.), а стержни могут быть изготовлены из хромистой или хромоникелевой сталей, обладающих хорошей износостойкостью. Клапаны, изготовленные из двух таких материалов методом стыковой сварки, отличаются высокой жаростойкостью, хорошей износостойкостью и не вызывают излишнего удорожания производства.

Выпускные клапаны часто делают с выпуклой головкой (рис. 1 позиция 7), что улучшает их обтекаемость со стороны цилиндра, а также увеличивает общую прочность и жесткость конструкции.

Чтобы уменьшить тепловую напряженность выпускных клапанов в ряде двигателях (особенно форсированных), применяют натриевое охлаждение их. С этой целью клапан делают полым с утолщенным стержнем (рис. 1, позиция 9) и примерно 2/3 полости заполняют металлическим натрием, температура плавления которого составляет около 97 градусов. В рабочем (горячем) состоянии двигателя натрий, будучи в расплавленном движении клапана, увеличивает интенсивность отвода теплоты от горячей головки к более холодному стержню и далее к направляющей втулке. Благодаря этому, а также затрате теплоты на испарение натрия нагревание головки клапана уменьшается на 100-200 градусов. Натриевое охлаждение применяют, в частности, для выпускных клапанов V-образных двигателей ЗМЗ-66 и ЗИЛ-130. Полость в стержне заполнена натрием и заделана накладкой (заглушкой). На уплотнительные фаски выпускных клапанов этих двигателей наплавляют слой особо твердого, износостойкого и антикоррозионного сплава.

Седло клапана, с которым соприкасается его уплотнительная фаска, обрабатывают инструментами с углами заточки 15, 45 и 75 градусов таким образом, чтобы уплотнительный поясок седла имел угол 45 градусов и ширину около 2,0 мм ( см. рис. 1, позиция 6 ). По своим размерам поясок должен подходить ближе к меньшему основанию конусной фаски клапана (иначе после восстановления изношенного седла клапан глубоко опустится в тело). Широко применяют метод, при котором уплотняющие фаски седла и клапана изготовляют с разностью углов до 1,5 (см. рис. 1, позиция 5). Фаска клапана имеет меньший угол и соприкасается с седлом только узким пояском у своего большого основания. Это обеспечивает хорошее уплотнение клапанного отверстия даже в условиях возможной деформации головки.

В нижнеклапанных двигателях с чугунными блоками или в верхнеклапанных с головкой цилиндров из чугуна седла клапанов делают непосредственно в теле блока или головки, как показано на рис. 1 (позиции 5 и 6). Однако в тракторных дизелях применяют только вставные седла вне зависимости от материала головки цилиндров.

Вставные седла изготовляют в виде отдельных колец из специального

чугуна (для выпускных с твердостью HRC 40-60 и примерно HB 200-для впускных), легированной стали или металлокерамики. Кольца-седла запрессовывают в расточенные под них гнезда с определенным натягом. Седла устанавливают также методом заливки, придавая им форму, показанную на рис. 1 ( позиция 10 ).

Для поддержания в рабочем состоянии контактных поверхностей уплотнительных фасок выпускных клапанов иногда применяют специальные устройства, позволяющие принудительно проворачивать клапаны в процессе работы.

Документация, образцы деталей, мерительный инструмент.

Чертеж детали (рис. 2) .

Образцы деталей.

Штангенциркуль (0 – 200 мм) для контроля размеров заготовки.

Специальный мерительный инструмент для контроля операционных размеров.

Конспект лекций. Раздел: Размерный анализ технологических процессов механической обработки.

Таблицы допусков и посадок.

ГОСТ 3.1107 – 81. Опоры, зажимы и установочные устройства. Графические обозначения.

Металлорежущие станки. Справочник.

Бланки операционных карт, карт эскизов.

Рис. 2. Чертеж клапана

Методические указания