- •Лабораторная работа Разработка и анализ технологического процесса механической обработки Цель работы

- •Детали клапанных механизмов газораспределения.

- •1. Исходные данные и порядок разработки технологического процесса

- •2. Размерный анализ технологического процесса получения диаметральных размеров.

- •3. Размерный анализ технологического процесса

- •4. Оценка точности изготовления деталей.

- •6. Правила заполнения операционной карты

- •Шифр и наименование операций.

1. Исходные данные и порядок разработки технологического процесса

Для разработки технологического процесса технолог должен иметь: чертеж детали, чертеж заготовки (часто технолог разрабатывает его сам), производственную программу, данные об оборудовании.

Порядок разработки технологического процесса включает в себя следующие этапы: а) анализ и уточнение исходных данных; б) установление структуры технологического процесса (разбивка его на операции, установы, позиции, технологические и вспомогательные переходы); в) размерный анализ, определение припусков и операционных размеров; г) расчет режимов резания и нормирование; д) окончательное оформление процесса в картах и эскизах.

В выполняемой лабораторной работе, используя образцы деталей, полученных после выполнения различных операций, воспроизвести принятый на заводе вариант маршрутного технологического процесса механической обработки впускного клапана – деталь 306–46–2, составить таблицу маршрутного техпроцесса с указанием наименования и модели станка, номеров поверхностей, принятых в качестве баз.

Операции нумеровать в следующем порядке: 000 –заготовительная операция; 005 , 010 , 015, … , 155 и т.д. – операции механической обработки.

Наименование операций стандартизировано и должно быть записано в форме определения производного от вида оборудования согласно таблице приложений 1 и 2.

2. Размерный анализ технологического процесса получения диаметральных размеров.

Операционный диаметральный размер – это размер диаметра, полученный после выполнения операции.

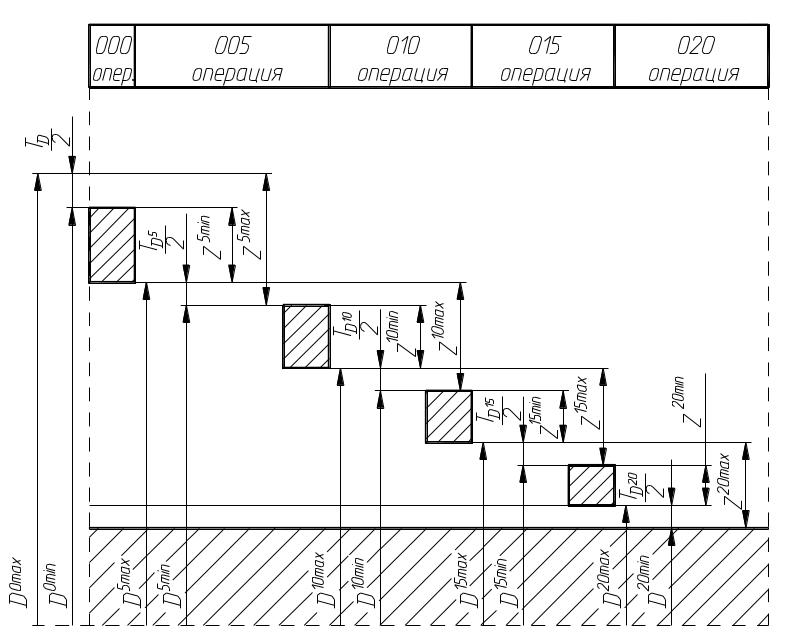

С учетом допусков на выполнение операционных

размеров и колебания припуска от Zmin

до Zmax

теоретическая схема связей между

операционными размерами, припусками

на обработку и допусками изображается

в виде, представленном на рис. 3.

учетом допусков на выполнение операционных

размеров и колебания припуска от Zmin

до Zmax

теоретическая схема связей между

операционными размерами, припусками

на обработку и допусками изображается

в виде, представленном на рис. 3.

Рис.3. Схемы связей между операционными размерами, припусками на обработку и допусками.

В выполняемой лабораторной работе для одного из диаметральных размеров (по указанию преподавателя Д1 , Д2 и Д3) необходимо составить таблицу предельных значений операционных размеров, предельных отклонений, допусков, значений максимальных и минимальных припусков.

Номинальные диаметры и предельные отклонения операционных размеров взять по маркировке мерительного инструмента, а для заготовительной операции по результатам замера диаметра штангенциркулем. Допуск на заготовительную операцию принять в зависимости от вида заготовки по справочным таблицам.

На основании анализа составленной таблицы необходимо сделать выводы о целесообразности назначенных припусков в действующем на заводе технологическом процессе изготовления детали. Значения припусков определяются для охватываемых поверхностей вращения (валов) по соответствующим формулам.

3. Размерный анализ технологического процесса

обработки линейных размеров.

Размерный анализ технологического процесса выполняется в следующей последовательности:

Выбор вида заготовки и составление плана обработки.

Выбор типа оборудования и простановка классов экономически достижимой точности.

Разработка операционных эскизов с выбором баз, простановкой операционных размеров и значений шероховатостей обрабатываемых поверхностей.

Составление размерной схемы технологического процесса.

Выявление и решение частных размерных цепей.

Для проведения лабораторной работы необходимо предварительно изучить методику решения операционных размерных цепей, изложенную в конспекте лекций.

По аналогии с разобранным в конспекте примерами составить размерную схему принятого на заводе варианта обработки детали – клапан впуска по размерам А, Б, В (рис.2) , составить уравнения размерных цепей.

По указанию преподавателя на основе решения размерных цепей определить один из линейных размеров А, Б или В на всех операциях действующего на заводе технологического процесса. Значения минимальных припусков на торцовые поверхности при выполнении различных операций определить по методике профессора Кована В.М.

Результаты расчета сравнить со значениями размеров деталей, полученных на заводе. Значения операционных размеров, полученных по действующей на заводе технологии, принять по маркировке мерительного инструмента, которые используются при контроле операционных размеров. Объяснить разницу в значениях операционных размеров. А, Б и В, полученных расчетом, со значениями их, полученными на заводе.