- •7.2. До 85% складу ,бетону становлять заповнювачі, здебільшого місцеві матеріали. Розрізняють заповнювачі:

- •7.4. Легкоукладальність – це головний технологічний показник бетонної суміші, що характеризується рухомістю та жорсткістю.

- •7.11. Протиморозні добавки дозволяють проводити роботи з цементно-піщаними сумішами навіть холодною зимою.

- •8.5. Агрегатно-поточная технология производства.

- •Конвейерная технология производства.

- •Стендовая технология производства

- •Кассетная технология производства

1.1. Буд. мат-це різні за складом, структурою, формою та властивостями речовини, які застосовуються на будівництві. До них належать речовини органічного і неорганічного походження (природні або штучні, спеціально синтезовані людиною). Вироби-закінчені елементи, що виготовляються з буд мат. Залежно від подальшого використання виробів використовують потрібні матеріали з відповідними властивостями, які б надали виробам потрібних характеристик. Так розрізняють вироби з природного каменю, керамічні вироби, вироби з мінеральних розплавів, металеві вироби. Конструкції-ел. будівель і споруд, які мають певну форму, розміри, вл. І вигот. з виробів і матеріалів.

1.2.Структура матер.-загальна к-сть властивостей, які обумовлюють здатність матеріалу протистояти дії зовнішніх сил до його руйнування. 2.1. Структура речовини обумовлена хімічним і мінералогічним складом (SiO2 – кварцовий пісок, CaCO3MgCO3 доломіт, графіт С), 2.2. структура с-ми (структура порового простору – пористість – з пористістю зв’язані такі технічні властивості матеріалу як міцність, водопоглинання, морозостійкість, теплопровідність. Легкі пористі матеріали мають зазвичай невелику міцність і велике водопоглинання, щільні – значну міцність і незначне водопоглинання), 2.3. структура зв’язків (обумовлена хім.., мін. Складом, пористістю). Вибираючи матеріал для різних споруд та умов експлуатації, необхідно орієнтуватися не лише на числове значення пористості, а й на будову пор – будівельні матеріали навіть із незначною пористістю, але з невеликими або переважно закритими порами мають невелике водопоглинання і значну морозостійкість, тоді як матеріали з таким самим числовим показником пористості, але з відкритими порами не можуть застосовуватись у місцях з великою вологістю.

1.3.Істина густина - це маса одиниці об'єму матеріалу в «абсолютно» щільному стані (без пор, пустот) р=m/Va. Проте у природі абсолютно щільних матеріалів дуже мало, переважно більшість – це пористі матеріали, об’єм яких у природному стані складається скл. з об’єму пор і об’єму твердого тіла. О.п. може бути заповнений повітрям і водою. Отже, середня густина – це маса одиниці об’єму матеріалу в природному стані (разом з порами і пустотами). Показник рм має більше практичне значення і тісно пов’язане з властивостями буд. мат. (пористістю, міцністю, теплопровідністю, водонепроникністю) Іг має допом. Значення – вик для визн орієнт теплопров. Наприклад: цегла керамічна звичайна рі=2.65-2.7, рм=1600-1800 кг/м2, мінеральна вата – рі=2.4-2.7, рм=75-150. Величина рм залежить від хім. І мін. Складів матеріалу, але більшою мірою від розміру і кількості пор і пустот.

1.4.Істина густина - це маса одиниці об'єму матеріалу в «абсолютно» щільному стані (без пор, пустот). Середня густина - це маса одиниці об'єму матеріалу в природному стані (разом з порами і пустотами). Зміна співвідношення істинної і середньої густини матеріалу, безумовно, впливає на його міцність та інші характеристики. Чим менша різниця між істиною і середньою густиною тим: 1)міцніший матеріал: 2)менше водопоглинання; 3)менша пустотність; 4) менша пористість; 5) більша теплопровідність; 6) більша морозостійкість; 7) менша паропроникність. Прикладом може бути перліт і вулканічний туф – спільність цих двох порід є те, що головним мінералом їх складу є аморфний кремнезем, властивості перліту – рм=920-2400, Рст=25-100МПа. Вулканічний туф – порода, що утв. Внаслідок ущільнення і природного зцементування вулканічного попелу і пісків, має пористу будову – рм=800-1350, Рст=8-12Мпа. Вулканічний туф має склоподібну структуру, пористість – 50-70%

1.5.Водонепроникність - це здатність матеріалу не пропускати воду при заданому тиску за встановлений час. Структура - це сукупність властивостей матеріалів, які обумовлюють здатність матеріалу протистояти дії зовнішніх сил до самого руйнування. Зміна співвідношення істинної і середньої густини матеріалу та його структура (ступінь кристалічності) впливає на його водонепроникність таким чином: чим менша різниця між істиною і середньою густиною і чим більший ступінь кристалічності, тим більша водонепроникність матеріалу. Прикладом може служити базальт, який має малу різницю між істиною і середньою густиною і високий ступінь кристалічності тому і має високу водонепроникн.

1.6.Водонепроникність це здатність матеріалу не пропускати воду при заданому тиску за встановлений час. Зміна співвідношення істинної і середньої густини матеріалу впливає нa його водонепроникність таким чином: чим менша різниця між істиною і середньою густиною, тим більша водонепроникність, тому що щільні матеріали менше пропускають воду у свої пори. Прикладом може служити базальт (2,8—3,3; 2800-3300), який має високу водонепоникність, і дуб ( 1,55; 700—900), який має низьку водонеп.

1.7.Істинна густина - маса одиниці об'єму матеріалу в абсолютно щільному стані. Середня густина фізична величина, яка характеризується відношенням маси тіла або речовини до всього зайнятого ним об'єму. Відношення істинної густини до середньої характеризує ступінь заповненості об'єму матеріалу твердою речовиною (коефіцієнт щільності), що в свою чергу значною мірою впливає на морозостійкість та теплопровідність даного матеріалу чи речовини. Найбільш морозостійкими є: щільні матеріали з низьким водопоглинанням, однорідні за структурою. Найсильніше на теплопровідність впливає пористість. Пористість (П) - ступінь наповненості об'єму будівельного матеріалу порами розміром 1...3 мм, що визначається за формулою П=1-р/ рм. Чим менша середня густина матеріалу тим більша її пористість і тим менша її теплопровідність. А чим більша густина матеріалу тим більша його теплопровідність. Теплопровідність повітря 0.023 Вт/(м*К); алюмінію -150 Вт/(м*К)

1.8.Пористість - це ступінь наповненості об'єму будівельного матеріалу порами розміром не більше 1..Змм Пористість матеріалу залежить від його середньої та істинної густини і визначається за формулою П= 1-р/рм. Пористість впливає на міцність, водонепроникність, морозостійкість, теплопровідність матеріалу. Міцність матеріалу одного виду залежить від його середньої густини й буде тим більшою, чим більшою буде густина. Матеріали поділяються на водопроникні та водонепроникні. До водонепроникних належать абсолютно щільні матеріали (скло), а до водопроникних відносять матеріали, що мають високу пористість(а отже і малу щільність). Пористість впливає, також, і на морозостійкість матеріалу: найбільш морозостійкими є щільні матеріали з низьким водопоглинанням. Найсильніше на теплопровідність матеріалу впливає його пористість. Чим більша пористість, тим менша теплопровідність. А чим більша густина матеріалу тим більша його теплопровідність. Теплопровідність повітря - 0.023 Вт/(м*К); алюмінію -150 Вт/(м*К).

1.9.Водостійкість - це здатність матеріалу зберігати міцність при тимчасовому чи постійному зволоженні водою. Водостійкість характеризується коефіцієнтом розм'якшення, який визначається відношенням міцності насиченого водою матеріалу до його міцності в сухому стані. Водостійкими вважаються будівельні матеріали з коефіцієнтом розм'якшення понад 0,8. Це означає, що кам'яні природні та штучні матеріали з К<0,8 не можна застосовувати в місцях з підвищеною вологістю. Деякі матеріали при зволоженні втрачають міцність і деформуються (цегла-сирець, К=0); такі матеріали як скло не змінюють міцності (К = 1), а цементний бетон може навіть підвищувати її.

1.10.Водопоглинання - властивість матеріалу вбирати й утримувати в собі воду. Водопоглинання за масою Wm визначають як відношення кількості поглинутої води mв до маси сухого матеріалу mс (*100%). Водопоглинання за об'ємом Wо характеризується ступенем наповненості пор матеріалу водою при насиченні, виражається відношенням об'єму матеріалу в природному стані V. Водопоглинання за об'ємом іноді називають уявною пористостю на відміну від істинної пористості. При насиченні матеріалу під тиском або при кип'ятінні у воді асоціативні комплекси молекул розпадаються, вода заповнює всі відкриті пори і показник водопоглинання за об'ємом в цьому разі чисельно відображає відкриту пористість матеріалу. Якщо всі пори відкриті, то Wо=П. Закрита пористість не впливає на водопоглинання, а відкрита підвищує його. Водопоглинання за об'ємом завжди менше за 100%, а за масою для дуже пористих матеріалів (теплоізоляційних) з відкритими порами може значно перевищувати 100%, що має місце, наприклад, для пінополіоритану. Таким чином, водопоглинання матеріалу пов'язане з показником середньої густини, залежить від характеру пористості й коливається в широких межах для різних будівельних матеріалів, % за масою: для керамічної цегли - 8...20, важкого бетону- 2..6, вапняку - 1,5...3, граніту - 0,02..0,70. Насичення матеріалів водою істотно позначається на інших властивостях: підвищується середня густина, теплопровідність, знижується міцність, морозостійкість.

1.11.Водонепроникність здатність матеріалу не пропускати воду при заданому тиску за встановлений час. До водонепроникних належать абсолютно щільні матеріали (скло), а також практично водонепроникні матеріали з дуже малими закритими порами (пінополістирол, газоскло). Середня густина - це маса одиниці об'єму матеріалу в природному стані (разом з порами і пустотами). Тому середню густину потрібно збільшувати, за рахунок зменшення пор та пустот. Наприклад потрібно збільшувати густину бетону, щоб вода не фільтрувалася крізь товщу бетону і не знижувала його міцність. Співвідношення середньої та істинної густини повинне бути близьким 1, щоб забезпечити найкращу водонепроникність. Пористість - це ступінь заповнення об'єму матеріалу порами. Її виражають у процентах. Цей процент потрібно знижувати, щоб він наближався до нуля. Наприклад пінопласти, піноскло, мінеральна вата.

1.12.Кожний матеріал має своє граничне число к-сті навперемінних заморожувань і відтавань при якому фіз. Та фіз.-мех хар-ки матеріалу змінюються у нормованих межах. Проте з кожним новим циклом зам. Та відтавань показники міцності знижуються, що безпосередньо визнач довговічністю матеріалу. Вимогою для мат, що піддаються замерзанню –відтав. Є: щільність матеріалу (щ=рм/р), низьке водо поглинання, однорідність за структурою і матеріали, що мають високий коефіцієнт розм’якшення К>0.9.

Під дією від'ємних температур вода у крупних порах замерзає, перетворюючись на лід зі збільшенням об'єму приблизно на 9%, що призводить до виникнення тиску на стінки пор, який становить біля 210 МПа при температурі -20°. При цьому в матеріалі з'являються внутрішні напруження, які можуть спричинити його руйнування, особливо, якщо коефіцієнт водопоглинання наближається до 1, тобто всі пори відкриті. Регулювання морозостійкості (це здатність матеріалу витримувати у водонасиченому стані багаторазове навперемінне замороження й відтавання без суттєвих втрат міцності й маси) можливе за рахунок зміни капілярно-пористої структури матеріалу в процесі його виготовлення та застосування поверхнево-активних речовин. Пористі матеріали вважаються морозостійкими, якщо ступінь заповнення водою всіх доступних пор (відкриті пори) становить 80-85%. Коефіцієнт розм'якшення морозостійких матеріалів має бути не нижчим 0,9.

1.13. Морозостійкість-це здатність матеріалу витримувати у водонасиченому стані багаторазове навперемінне заморожування й відтавання без суттєвих витрат міцності і маси. Пористість-це ступінь заповнення об'єму матеріалу порами. Її виражають у процентах або у частках одиниці (коли загальний об'єм матеріалу прийметься за 1) Відкрита пористість або уявна пористість - відносний об'єм пор матеріалу, які сполучаються із зовнішнім середовищем, її можна визначити як відношення сумарного об'єму всіх пор, насичених водою, до загального об'єму матеріалу. Закрита пористість - відносний об'єм пор матеріалу, які не сполучаються із зовнішнім середовищем.

Під дією від'ємних температур вода у крупних порах замерзає, перетворюючись на лід зі збільшенням об'єму приблизно на 9%, що призводить до виникнення тиску на стінки пор, який становить біля 210 МПа при температурі -20°. При цьому в матеріалі з'являються внутрішні напруження, які можуть спричинити його руйнування, особливо, якщо коефіцієнт водопоглинання наближається до 1, тобто всі пори відкриті.

Морозостійкість пов’язана із рі і рм – чим менша різниця тим щільнішим є матеріал і відповідно з більшою морозост.

1.14.Середня густина - це маса одиниці об'єму матеріалу в природному стані (разом з порами і пустотами). Тому середню густину потрібно збільшувати, за рахунок зменшення пор та пустот. Збільшити рм можна за рахунок ПАР, які дод. В процесі виготовл. Наприклад потрібно збільшувати густину бетону, щоб вода не фільтрувалася крізь товщу бетону і не знижувала його міцність. Співвідношення середньої та істинної густини повинне бути близьким 1, щоб забезпечити найкращу водонепроникність і морозостійкість.

1.15.Теплопровідність- це здатність матерілу передавати теплоту від однієї поверхні до іншої за наявності різниці температур на цих поверхнях. Така здатність характеризується коефіцієнтом теплопровідності. Коефіцієнт теплопровідності - кількість тепла, що проходить крізь зразок матеріалу завтовшки 1 м ,площею 1м2 за 1с при різниці температур на протилежних сторонах зразка в 1гр. Найбільше на теплопровідність впливає пористість. Чим менша середня густина матеріалу, тим більше у ньому пор, наповнених повітрям. Будівельні матеріали з дрібними й закритими парами менш теплопровідні, тоді як матеріали з великими та сполученими порами характеризуються вишим показником теплопровідності, оскільки в таких порах виникає рух повітря, що супровуджується перенесенням теплоти

1.16. Теплопровідність — це здатність матеріалу передавати теплоту від однієї поверхні до іншої за наявності різниці температур на цих поверхнях. Така здатність характеризується коефіцієнтом теплопровідності. Середня густина - це маса одиниці об'єму матеріалу в природному стані (разом з порами і пустотами). Чим більша середня густина, тим більший коефіцієнт теплопровідності. Так повітря має найменшу теплопровідність. Теплопровідність кристалічних речовин вища, ніж аморфних. Наприклад, такі щільні мінеральні матеріали, як граніт і скло з середньою густиною майже 2700кг/м3, значно відрізняються за теплопровідністю: для граніту (кристалічний матеріал) 2,8Вт/(мК), для скла (аморфний матеріал) 0,8Вт/(мК). Матеріали органічного походження порівняно з мінеральними при однаковій середній густини мають меншу теплопровідність.

1.17. Значення теплопровідності залежить від ступеня пористості й характеру пор, структури, вологості, температури, а також від виду матеріалу. Найбільше на теплопровідність впливає пористість. Чим менша середня густина матеріалу, тим більше у ньому пор, наповнених повітрям. З усіх природних та штучних речовин повітря має найменшу теплопровідність - 0,023 Вт/(мК), тому теплопровідність сухих легких пористих матеріалів невелика і має проміжне значення між теплопровідністю твердої речовини та повітря. Проте показник теплопровідності залежить не лише від кількості, а й від розміру та форми пор. Будівельні матеріали з дрібними й закритими порами менш теплопровідні, тоді як матеріали з великими та сполученими порами характеризуються вищим показником теплопровідності, оскільки в таких порах виникає рух повітря, що супроводжується перенесенням теплоти (конвекція). Необхідно враховувати, що матеріали одного й того самого походження, але різного структурного стану, можуть мати різну теплопровідність. Так, волокнисті матеріали мають неоднакову теплопровідність в різних напрямах. Наприклад, для сухої соснової деревини, якщо тепловий потік спрямований вздовж волокон, то 0,17 Вт/(мК), а якщо впоперек, 0,34 Вт/(мК). Теплопровідність кристалічних речовин вища, ніж аморфних. Наприклад, такі щільні мінеральні матеріали, як граніт і скло з середньою густиною майже 2700 кг/м3, значно відрізняються за теплопровідністю: для граніту (кристалічний матеріал) 2.8 Вт/(мК), для скла (аморфний матеріал) >0,8 Вт/(мК). Матеріали органічного походження порівняно з мінеральними при однаковій середній густини мають меншу теплопровідність. Отже, для виготовлення теплоізоляційних матеріалів необхідно використовувати аморфні, або менш кристалізовані речовини, а також захищати вироби від зволоження.

1.18. Зміна вологості будівельних матеріалів істотно позначається на їхній теплопровідності. Оскільки для води 0,58 Вт/(мК), тобто у 25 разів більше, ніж для повітря, то пори, заповнені водою, легше пропускають тепловий потік, і теплопровідність водонасичених матеріалів підвищується. Теплопровідність насичених водою і заморожених матеріалів – ще інша – оскільки теплопров. Льоду в 4 рази більша, ніж води (2,3 Вт/мК). Тому для захисту теплоізоляційних матеріалів від зволоження робиться гідроізоляція їх поверхні. Теплоізоляційні матеріали не повинні перешкоджати руху вологи в стіні.

1.19.При безпосередньому контакті теплоізоляційного матеріалу з вологим середовищем показник теплопровідності, термічного опору істотно змінюються. Оскільки головне функціональне призначення теплоіз. мат. - Зменшення витрат тепла під час експлуатації житлових, громадських, промислових будівель, то потрібно зробити теплоізоляційні матеріали менш теплопровідними, здатними зберігати незмінну форму і властивості в різних порах року. Щоб захистити матеріали від вологості робиться їх гідроізоляція поверхні (з фольги, плівки)

1.20.Тер.

оп.-це величина

обернена до температуропровідності,

важлива хар-ка матеріалу= товщ.

Огородж. Конструкцій на коеф. Теплопровід.

То нормується буд нормами для

огороджувальних стін, товщ. Стіни

залежить від термічного опору=2м2К/Вт.

Вимоги буд норм до То зовн. Стін у

м.Києві: з полімерних мат. 2,5, ніздрюватий

бетон -2,0; порожнистого керамічного

каменю -1,6.

товщ.

Огородж. Конструкцій на коеф. Теплопровід.

То нормується буд нормами для

огороджувальних стін, товщ. Стіни

залежить від термічного опору=2м2К/Вт.

Вимоги буд норм до То зовн. Стін у

м.Києві: з полімерних мат. 2,5, ніздрюватий

бетон -2,0; порожнистого керамічного

каменю -1,6.

1.21.Нові норми термічного опору огороджувальних конструкцій примушують радикально змінювати підхід до вибору матеріалів і конструкцій зовнішніх огороджень. В деяких випадках проблему утеплення стін існуючих споруд технічно можна вирішити за рахунок використання додаткової зовнішньої або внутрішньої ізоляції. Сучасні технічні вирішення, представлені системами огороджувальних конструкцій, передбачають використання декількох матеріалів, наприклад, стіни з цегли або бетону, клеючого полімерного розчину, мінераловатної (або пінополістирольної) плити, гідроізоляційного полімерцементного розчину з армуючою сіткою і шару декоративної штукатурки. Найбільшого розповсюдження набули системи із зовнішньою ізоляцією. Застосовують два варіанти: скріплена теплоізоляція, вентильований фасад. 1)Скріплена теплоізоляція – це багатошарова конструкція, де необхідно використовувати різні матеріали. При цьому треба враховувати їх технічні і експлуатаційні характеристики: коефіцієнт лінійного розширення, усадку, водопоглинання, паро проникність та ін. Так, наприклад, проникність повинна збільшуватися в напрямку до зовнішньої поверхні. Якщо теплоізоляція приклеюється, то шар клею повинен мати повинен мати вищу проникність ніж стіновий матеріал (цегла та ін.), теплоізоляція повинна мати меншу проникність ніж шар клею. Виконання цього правила забезпечує відсутність конденсації пари в тілі стіни. З використанням зовнішньої теплоізоляції точка роси переноситься в теплоізоляційний матеріал, що не дає стіні промерзати і підвищує її довговічність. Таким чином, огороджувальна конструкція акумулює теплову енергію всередині будівлі. 2)В випадку вентильованого фасаду, фасадне облицювання відокремлюється від стіни прошарком повітря. Як облицювання використовують керамічні або цементні профілі або декоративно-оздоблювальні плити з алюмінію, міді, скла, фіброцементу та ін. Повітряний прошарок забезпечує відвід пари, що дифундує з стіни. В цьому випадку відсутня конденсація пари в стіні, так і в теплоізоляційному матеріалі. Влітку система зменшує вплив високих температур і зменшується рівень шуму.

1.22.Міцність – це здатність матеріалу чинити опір руйнуванню від внутрішніх напружень. У процесі експлуатації будівель і споруд будівельні матеріали найчастіше зазнають напружень стиску, згину, розтягу зрізу та удару. Міцність будівельних матеріалів характеризується границею міцності при стиску, згині тощо. Вона чисельно дорівнює напруженню в матеріалі, яке відповідає навантаженню, що призвело до руйнування зразка і вимірюється в Мпа. Границею міцності при стиску визначають зазвичай на зразках у формі кубів, циліндрів, призм, а також на натурних зразках (керамічне порожнисте каміння). Під час випробування зразків матеріалу у формі кубів на показник міцності в багатьох випадках впливає їхній розмір (міцність малих кубиків вища від великих). Оскільки будівельні матеріали неоднорідні, то границя міцності визначається як середній результат випробування серії зразків (не менше трьох). Зразки будівельних матеріалів випробовують, як правило, на спеціальних пресах до руйнування (гідравлічний прес), а границю міцності при стиску, обчислюють за формулою:Rст=Р/F, де Р – руйнівне навантаження (сила); F- площа поперечного перерізу зразка до випробовування, м2. Можна застосовувати також і неруйнівні методи, наприклад, ультразвуковий. Границя міцності при стиску для різних будівельних матеріалів може набувати значень від 0,5 до 1000 Мпа. Границю міцності при вигині визначають на зразках у вигляді балочок квадратного чи прямокутного перерізу розмірами, установленими відповідними стандартами, а також на натурних зразках (цегла, черепиця, азбестоцементні лист). Випробування на виконується за схемою балки, встановленої на двох опорах при зосередженому навантаженні, пркладеному симетрично відносно осі балки, до її руйнування (універсальна випробувальна машина типу «МИИ-100»). Границею міцності при осьовому розтягу визначають за допомогою спеціальних приладів та машин, застосовуючи виготовлені з випробовуваного матеріалу зразки встановленої форми і розмірів (призм, круглих стержнів, стержнів прямокутного перерізу, вісімок, смуг), залежно від виду будівельного матеріалу. Зразки закріплюють у захватах приладів і піддають розтягу до моменту розриву. Для кам’яних матеріалів, металів, деревини та інших матеріалів границя міцності при розтягу, Rрозт=Р/F. Для рулонних матеріалів міцність оцінюють руйнівноною силою, для бітумів визначають розтяжність у сантиметрах у момент розриву.

1.23.Будівельні матеріали неоднаково сприймають різні навантаження. Це залежить від хімічного та мінералогічного складів матеріалу, структури й будови. Так, природні кам’яні матеріали, цегла та бетон добре працюють на стиск, але погано на розтяг і згин. Тому такі матеріали застосовують переважно в конструкціях, які працюють здебільшого на стиск (колони, стіни). Матеріали з волокнистими наповнювачами мають підвищену міцність на згин (напр., азбестоцементні покрівельні вироби). Ряд будівельних матеріалів, наприклад, деревина, сталь, деякі полімерні матеріали (склопластики) мають високі показники міцності на стиск і згин, а тому їх застосовують в таких несучих конструкціях, як балки, ферми, труби. Міцність матеріалу одного виду, наприклад, цегли, залежить від його середньої густини і буде тим більшою, чим вищий цей показник. На міцність матеріалу впливає також ступінь насиченості його водою. Внаслідок зволоження міцність багатьох будівельних матеріалів знижується.

1.24.Вогнестійкість – властивість будівель та споруд чинити опір руйнівній дії вогню. Характеризується межами вогнестійкості основних будівельних конструкцій та межами вогнестійкості вогню в них. Матеріали для збільшення вогнестійкості: Останнім часом для вогнезахисту будівельних конструкцій і споруд широко запроваджуються фосфатні сполуки на основі рідкого скла, які наносяться безпосередньо на поверхню конструкцій методом набризку. Але, незважаючи на уявну простоту, цей метод має недоліки, що ускладнюють його застосування при підвищених вимогах до вогнестійкості: велика трудомісткість робіт; низький рівень надійності та довговічності, особливо при великій товщині шару; складність відновлювання, ремонту та інше. За ступеню вогнестійкості буд мат поділяються на 3 групи: негорючі (вогнестійкі-практично не деформуються(цегла, черепиця), вогнетривкі, термічностійкі), важкогорючі (- це здебільшого мінералогічні матеріали,які поєднують у собі мінер і органічні компоненти(гідроізол, фіброліт, асфальтобетон), горючі (значна частина матеріалів органічного походження, не просочених спеціальними захисними сполуками (деревина, бітуми)

1.25.Адгезія (від лат. Прилипання) у фізиці – зчеплення поверхонь різнорідних твердих і рідких тіл. Адгезія обумовлена міжмолекулярною взаємодією в поверхневому шарі і характеризується питомою роботою, необхідною для розділення поверхонь. В деяких випадках адгезія може виявитися сильніше, ніж когезія, тобто зчеплення усередині однорідного матеріалу, в таких випадках при додатку розриваючого зусилля відбувається когезійний розрив, тобто розривши в об’ємі менш міцного з дотичних матеріалів. Когезія— зчеплення одна до одної частин того самого твердого тіла або рідини при їхньому контакті. Когезія зумовлена силами міжмолекулярного притягання різної природи, кількісною характеристикою чого є енергія когезії, яка еквівалентна роботі віддалення на безкінечну відстань когезійно зв’язаних частинок. Подолання сил притягання при роз’єднанні гомогенного тіла на частини вимагає здійснення роботи. У випадку легкорухомих рідин зворотня робота когезії дорівнює подвоєному значенні питомої вільної поверхневої енергії, або поверхневого натягу. Для твердих тіл часто використовують поняття когезійної міцності — гранично високої міцності, яку б мало дане тіло при ідеальній структурі.

2.1. Мінерали – це природні однорідні утворення, які складаються з однієї речовини. Наприклад, вода, сіль, золото, сірка, слюда, польовий шпат, алмаз та ін. Мінерали в чистому вигляді трапляться порівняно рідко. Найчастіше вони бувають у вигляді різних сполук, утворюючи гірські породи. Гірські породи – це сполучення кількох мінералів або скупчення одного у великій кількості. Наприклад, до складу гірської породи граніт входять 3 мінерали: кварц, слюда і польовий шпат. Гірська порода пісок складається з дрібних уламків переважно кварцу, а вапняк – це скупчення мінералу кальциту у великій кількості.

2.2. Граніт – це найпоширеніша зерно кристалічна порода. Мінералогічний склад, %: (20-40) Кварц SiO2 – кристалічна форма діоксиду кремнію, є одним із найпоширеніших мінералів земної кори. Міцність на стиск – 2000Мпа, твердість 7, добре чинить опір стиранню та хімічним впливам. Кварц буває безбарвним, білим, а також сірим, димчастим, рожевим. При підвищених температурах сполучається з основами, утворюючи гідросилікати. Температура плавлення – 1710. (40-70) Польові шпати – алюмосилікати калію, натрію, кальцію або їхні суміші. Це найпоширеніші мінерали, що становлять 60% земної кори. Яскраво виражена спайність за двома напрямами. Розрізняють ортоклаз(калієвий польовий шпат) та плагіоклази(натрієві та кальцієві, до яких належать альбіт, анорит та їхні суміші). Колір – білий, сірий, жовтий, від рожевого до темно-червоного. Стійкість значно нижча ніж у кварца. Під дією води та діоксиду вуглецю польові шпати руйнуються з утворенням водних алюмосилікатів. (5-10) Слюди – водяні алюмосилікати, різноманітні за складом. Характерна особливість – легка розщеплюваність на тонкі та пружні пластинки. Твердість – 2…3. Сюди відносять: мусковіт(калієва слюда, безбарвна, стійка, тугоплавка), біотит(магнезіально-залізиста слюда чорного кольору), вермикуліт (магнез.-залізиста слюда, колір – бронзово-жовтий, при прожарювані втрачає воду). Граніт хімічно стійкий, легко піддається обробці. Діорин скл з польових шпатів 75%, рогової обманки, авгіт. Морозостійкі, добре поліруються. Рм=2800-3000, Рст=150-300 Мпа. Ці характеристики граніту і діориту зумовили їх використання у зовн і внутр. Облицюванні, дорожньому покритті.

Темнозабарвлені мінерали – складні залізисто-магнезіальні силікати. Мають темний колір, високу міцність і значну ударну в’язкість. Це авгіти (глиноземисті піроксени), рогова обманка (група амфіболів), олівін. Діабаз – щільний матеріал з дрібнокристалічною будовою. За мінералогічним складом скл з авгіту, олівіну, рогової обманки. Діабаз широко викор у дорожньому будівництві

2.3.Кварц та інші види кремнезему. Крім кварцу до складу осадових порід часто входить аморфний кремнезем, який відрізняється від кварцу великою хімічною активністю. Представники: опал(має аморфну структуру, твердість 5…6, крихкий, білого кольору), халцедон(приховано кристалічний щільний різновид кварцу, продукт кристалізації опалу), агат(халцедон шаруватої структури), Кремінь(халцедон, забруднений домішками глини). Глинясті мінерали – найпоширеніші мінерали осадових порід, характеризуються високою дисперсністю. Це каолініт (білого кольору, твердість 1..2), іліт і монтморилоніт – складні водні алюмо-силікати зеленуватого або світло-коричневого кольору. Карбонати – кальцит, магнезит, доломіт. Кальцит, або вапняковий шпат сірого кольору, легко розкладається кислотами, у воді розчиняється слабо. Магнезит важчий і твердіший мінерал, але хімічна активність менша. Твердість 4…4.5, колір жовтий, сірий, коричневий. Доломіт за своїми властивостями займає проміжне положення між кальцитом і магнезитом. Сульфати – гіпс, ангідрит, барит. Гіпс – мінерал пластинчастої, волокнистої або зернистої будови, м’який, твердість 2. Колір – білий, сірий, жовтуватий або червонуватий, різновиди: селеніт (волокниста будова), алебастр (дрібникристалічна структура, сніжно-білий колір) – використовують для виготовлення в’яжучих речовин, як добавку при виробництві портландцементу. Ангідрит – важчий і твердіший мінерал, твердість — 3…3.4, колір сірий, блакитнуватий. При тривалій дії води переходить у гіпс. Барит (важкий шпат) твердість 3…3.5, колір білий, рідше жовтий, червонуватий. Хімічно стійкий.

2.4.Метаморфізм (грец. Піддаюся перетворенню, перетворююся) — процес твердофозної мінеральної і структурної зміни гірських порід під впливом температури, тиску, підземних розсолів, часто в присутності флюїду. Виділяють ізохімічний метаморфізм — при якому хімічний склад породи змінюється неістотно, і неізохімічний метаморфізм (метасоматоз) для якого характерна помітна зміна хімічного складу породи, в результаті перенесення компонентів флюїдом. Метаморфічні гірські породи – гірські породи, що утворилися внаслідок метаморфізму осадових і магматичних порід. М.г.п. характеризуються зернистою будовою, здебільшого сланцюватою текстурою. До них відносять глинисті сланці, філіти, гнейси, кварцити тощо.

2.5.Природне каміння магматичного походження на Україні об’єднує велику кількість гірських порід – граніти, гранодіорити, сієніти, габро, габро-анортозити, лабрадорити та інші. Найбільшого поширення як декоративне каміння серед них мають граніти, які є основним об’єктом дисертаційного дослідження.

Основними факторами, що визначають практичну цінність гірських порід, є декоративність, фізико-механічні властивості, довговічність та блочність. Декоративність природного каміння – сукупність позитивних художньо-естетичних ознак гірських порід, що утворені його кольором та текстурою. Колір гранітоїдів залежить від забарвлення і кількісного співвідношення мінералів, що їх складають. Декоративний малюнок утворюється поєднанням текстурно-структурних і колористичних особливостей їх мінеральних компонентів. Фізико-механічні властивості декоративного каміння визначають технологію його видобутку і обробки, практичні напрямки використання. При відборі гірських порід для використання з певною метою до уваги приймаються показники їх міцності, морозостійкості, водопоглинання, пористості, стираємості та твердості. Довговічність декоративного каміння є важливим критерієм для використання гірських порід у будівництві. Блочність гірських порід визначає можливість їх видобутку для отримання блоків декоративного каміння заданих розмірів. Під блочністю розуміємо сукупність таких характеристик, як форма природних блоків, розміри і

процентний вихід з видобутої гірської маси.

2.6.Основні вимоги – міцність, корозійна стійкість, морозостійкість, теплозбереження, вогнестійкість, повинні легко піддаватися обробці. До таких порід відносяться граніт, мармур, лабрадорит, вапняк, гіпс, кварцит, обгрунтування:

- міцність. Потрібно, щоб гірські породи були достатньо міцними для витримування навантажень.

- корозійна стійкість. Протидія дії кислот, інших агресивних речовин. Протидія вивітрюванню, дії води. Довговічність. –морозостійкість. При морозах не повинен руйнуватися. –вогнестійкість. Повинні перешкоджати розповсюдженню полум’я.

-піддавання обробці. Для розпилу гірських порід на листи, фрагменти з метою полегшення монтування матеріалу на місці.

2.7.Гірські породи діляться на вивержені, осадові та метаморфічні. Кожний клас є сировиною для деяких певних буд. матеріалів. Вивержені: Граніт використовується для зовнішнього і внутрішньго облицювання, як мостовий камінь, тротуарні плити, щебінь. Габро – зовнішнє облицювання, гідротехнічні споруди. Базальт – кислотривкі та жаростійкі облицювання, зовнішнє облицювання. Перліт – заповнювач для легких бетонів. Осадові: Пісковик – укладання фундаментів, стін, виготовлення буту, щебеню. Магнезит – виготовлення каустичного магнезиту. Вапняк щільний – виготовлення портландцементу, вапна. Гіпс – виготовлення в’яжучих речовин. Діатоміт – виготовлення теплоіголяційних виробів, активна міндобавка. Мегрель – виготовлення портландцементу. Метаморфічні: Гнейс – укладення доріг, фундаментів. Мармур – внутрішнє облицювання, виготовлення стінових плит. Кварцит – виготовлення вогнетривів, бутовий камінь, щебень.

2.8.Використання місцевих порід знижує вартість будівництва завдяки зменшенню витрат на транспортування, договори з поставниками матеріалів, зменшення часу на пошуки поставників. Місцеві породи дають змогу проектувати будівлі з більш вигідних матеріалів, тобто таких, які можна отримати з цих порід. Виключаються перебої в поставці порід, скорочується час будівництва + впевненість в якості сировини.

3.1.Глини - осадові гірські породи, які складаються в основному з глинистих мінералів (водних алюмосиликатів) з харакгерною шаруватою структурою. Глинам притаманна властивість утворювати з водою пластичне тісто, яке після випалювання має міцність каміння. Для виготовлення керамічних виробів глинисті матеріали використовують разом з добавками. Щоб поліпшити відношення виробів до сушіння, використовують опіснювальні добавки (пісок, шамот, дегідратовану глину тощо), які знижують пластичність та повітряну усадку глин. Добавки, що утворюють при випалюванні легкоплавкі сполуки та знижують температуру спікання, називають плавнями (крейда, польові шпати, доломіт, тальк та ін.). Вигораючі добавки - опилки, кам'яне та буре вугілля поліпшують умови випалювання та сприяють підвищенню якості виробів. Глини, що містять мало глинозему і багато лужноземельних і лужних оксидів, є легкоплавкими і придатні лише для виготовлення виробів будівельної кераміки. Ці глини мають природне забарвлення - жовтувато-червонувату, зеленувату, буру і ін., таку, що говорить про наявність в глині залізистих мінералів. Значний вміст лужних оксидів при підвищеному вмісті глинозему - ознака здатності глини рано спекатися, зберігаючи вогнетривкість. Така сировина особлива коштовно, оскільки з нього можна виготовити вироби в широкому асортименті: і вогнетривкі шамотні, і кислототривкі - щільноспечені. Високий відсоток гігроскопічної вологи в глині свідчить зазвичай про її велику пластичність.

3.2. Реакції у твердих фазах часто супроводжуються спіканням — складним фізико-хімічним процесом, який відбувається при високих температурах і полягає у заповненні розплавом пор у керамічній масі, що приводить до підвищення щільності матеріалу без деформації його структури. Процес спікання твердих тіл є основою технології керамічних матеріалів і виробів. Основний мінерал глин — каолініт — втрачає хімічно зв'язану воду в інтервалі температур 500...550°С. Процеси, що відбуваються при дегідратації каолініту, — складні, супроводжуються утворенням проміжних продуктів. Стійкою фазою у цьому ряду перетворень слід вважати мулітову. Муліт - кристалічне новоутворення, яке істотно впливає на міцність та термостійкість керамічних виробів. У гідрослюдистих та монтморилонітових глинах поряд з мулітом

3.3. За способом формування: пластичний спосіб: застосовують, коли глиниста сировина волога, пухка, добре розмокає у воді, утв. Однорідну масу. Умовою застосування пл. спос. Є викор. В’язких мас, в яких сили внутр. зчеплення переважають сили щеплення з поверхнею форм. Обладнання. Цим методом виготовляють керамічну цеглу і камені, черепицю, труби і деякі види керам. Плиток.

Напівсухе пресування передбачає пресування виробів з сипких порошкоподібних мас вологістю 8-12% під великим тиском (15-40Мпа). Переваги: можливість використання мало сипких глин, більшої к-сті добавок, легший спосіб сушіння. Виготовлення плоских тонкостінних виробів(плиток), керам цегла, порожнистих каменів.

Шлікерний спосіб-вихідні матеріали подрібнюють разом із водою в кульовому млині при вологості 45-60% до одержання однорідної маси, формування виробів методом лиття (сан-тех , мозаїчні плитки)

3.4.Цеглу та керамічне каміння вигот з глин діатомітів, лесів, промисл відходів з мінеральними та орган добавками або без них. Цеглу та керамічне каміння розрізняють за розмірами. Розміри цегли звичайної 250*120*65, потовщеної 250*120*88, камінь звичайний 250*120*138. Цегла може бути повнотіла або порожниста, камені – тільки порожнисті. Порожнистою вважається цегла і каміння об’ємом порожнин>13%. В країних Європи цей показник складає 80%.

За рм і л у сухому стані цеглу і камені поділяють на 3 групи: а) ефективні (поліпшують теплотех вл стіни і дають змогу зменшити їхню товщину порівняно з товщ стін, виг із звичайної цегли) хар-ки: цегла рм=до 1400, камені рм<1450, б) умовно ефективні: рмц=до 1400-1600, рмк=1450-1600, л=0,46-0,58 вт/мК, в) цегла звичайна рм=1600, л>0,58.

За морозост. Цеглу та керамічне каміння поділяють На марки F15,25,35,50. На стиск і згин (камені тільки на стиск) М75-300 МПа.

Усі ці показники істотно впливають на характер їх використання: порожнисті керамічні вироби дають змогу зменшити товщину зовн стін – зниження матеріаломісткості , скорочення транспорт витрат і навантаження на фундамент. Зменшується відповідно і трудомісткість зведення стін порівняно із повнотілою цеглою.

Переваги: цегляні будівлі володіють вогнестійкістю, не піддаються впливам шкідників, тлінню, можливість споруджувати будинки нестандартної конф, декорувати фасад, дозволяє виконувати в будинку камяні печі , вбудовувати димові шахти.

Недоліки: стіни з цегли мають високу теплоємність і високу теплопровідність. Цегла осінню накопичує пару, а зимою промерзає. Цегла відріз такою властивістю як високий рівень поглинання води, тому у домі досить волого.

3.5. У сучасному будівництві існує тенденція до збільшення розмірів керамічних виробів, зменшення їхньої маси та форми. Наприклад, використання безрозчинової кладки передбачає застосування пазогребеневої конструкційної цегли. Застосування порожнистих керамічних виробів дає змогу зменшити товщ зовн стін і знизити матеріаломісткість огороджувальних конструкцій на 20-30%, скоротити транспортні затрати і навантаження на фундамент.

Продукція фірми Winerberger дозв спорудити одношарові стіни з керамічних порожнистих блоків з термічним опором Р=2,44-3,47 м2К/Вт

Ефективна цегла – рм>1400, л<0.5.

3.6. Продукція таких фірм як „СЕРІК" (Франція) і концерну "Wienerberger" (Австрія) дозволяє споруджувати одношарові стіни з керамічних порожнистих блоків з термічним опором Rо=2,44 (м2×К)/Вт до Rо=3,47 (м2×К)/Вт. При цьому товщина і маса 1 м2 стіни для першого показника становить 300 мм і 280.. 300 кг/м2, а в другому варіанті - 500 мм і 360...380 кг/м2. Менші показники для маси 1 м2 стіни досягаються в разі використання блоків з шліфованою верхньою і нижньою поверхнями. В цьому випадку замість шару розчину товщиною 10...20 мм потрібний клейовий прошарок товщиною лише 1 мм.

Характеристики

блоку POROTERM: розміри

380×248×238 мм; маса до 17 кг;допустиме

навантаження 10 МПа; коефіцієнт

теплопередачі К=0,44Вт/ ;термічний опір

;термічний опір

/Вт;витрати розчину – до 25 л/

/Вт;витрати розчину – до 25 л/

3.7. Зовн. Облицювання в основному представлене керамічними фасадними плитками. Виготовляють квадратної або прямокутної форми довжиною з різними координаційними розмірами (від 50x50 до 300x150 мм, завтовшки 7 і 9 мм. Випускаються із глазурованою і неглазурованою, гладкою та рельєфною, одно- або багатокольоровою поверхнею. Застосовують для облицювання фасадів і цоколів, підземних переходів. При стандартному випробовуванні на морозостійкість плитки повинні витримувати не менше 40(при облицюванні стін)-50(обл цоколів) циклів. Рзг=1,6 МПа (для стін), 1,8 (цоколів). Для глазурованих плиток твердість глазурі за Моосом -5, а термічна стійкість 125. Зовн. Застосув –мороз ост не менше 25, точність геометр розмірів;

Керамічні плитки для внутрішнього облицювання використовуються для облицювання стін і для покриттів підлог. Ці вироби експлуатуються усередині приміщення, тому вимоги за морозостійкістю до них не пред’являються. Стіни, облицьовані керамічною плиткою, стійкі до вологого й агресивного середовища, відповідають естетичним і санітарно-гігієнічним вимогам. Для облицювання стін застосовують майолікові (одержувані із сировинної суміші каоліну, польового шпату, кварцового піску) і фаянсові (одержувані з вогнетривких глин, додаючи кварцовий пісок і плавні з наступним глазуруванням) плитки. В основі класифікації плиток лежить характер поверхні (плоскі, рельєфно-орнаментовані, фактурні), вид типу глазурі (прозорі, блискучі, матові, одноколірні, багатокольорові), форма й призначення (квадратна, прямокутна, фасонна кутова й карнизна, фасонна плінтусна й т.д.) Водопоглинення плиток для внутрішньої обробки – до 16%, межа міцності при вигині – 12 Мпа. Основні розміри плиток відповідно до європейського стандарту: 100x100, 108x108; 150x150.

Для покриттів підлог застосовують метлахські плитки, які володіють підвищеною щільністю і високим опором стираючим навантаженням. Підлоги з керамічних плиток водонепроникні, легко миються, довговічні, кислото- і лугостійкі. До недоліків слід віднести низький опір ударним навантаженням і високу трудомісткість настилу. Для влаштування підлог застосовують квадратні (від 150x150мм до 500x500мм), прямокутні (від 200x150мм до 500x300мм), багатогранні й фігурні (чотирьох-, п'яти-, шести- і восьмигранні) плитки.

Для внутр. – товщ до 6 мм, 7,5 для підлог, 3,5-4,5% водопогл, стиранність до 0,18 г/см2

3.8. Плитки для підлог – повинні мати правильну форму, поверхня гладка чи рельєфна, глазурована, негр., товщина не менше 7,5 мм, незначне водопоглинання за масою – до 3,5-4,5%, Рст=2,8 МПа(до 9мм, і 2,5 – понад 9мм), хім-, термостійкість 125гр., підвищений опір до стирання.

Дорожна цегла – цела для дорожніх покриттів розміром 220*110*65(78). Марки за міцністю М1000,600,400, за морозостійкістю F100,50,30, водопоглинання <2-6% м., опір стиранню(коеф знош) 14-18%.

3.9. Дренажні труби виготовляють пластичним формуванням круглого, 6- чи 8-гранного перерізу діаметром 25-250мм і завтовшки 335, 500 мм. Водопоглинання <15%, морозостійкість >F15 Використовують для меліоративних робіт, а також при осушенні грунтових основ будівель і споруд

Каналізаційні труби – сировиною для їх виготовлення є тугоплавкі або вогнетривкі глини + спіснюючі добавки. Труби покриваю зсередини і ззовні кислотостійкою глазуррю і випалюють при 1250-1300. Виг діаметр 150-600мм і довжиною 800-1200, можуть витримувати внутр. Тиск не менше 0,2 Мпа, водопоглинання не повинно перевищувати 8% мас, кислотостійкість труб 93% - призначені для будівництва безнапірних мереж каналізації, якими транспортуються промислові, побутові та дощові неагресивні й агресивні стічні води

3.10. Керамзит вигвипалювання легкоплавних глинистих порід, здатних спучуватися при швидкому нагріванні до 1050..1250. рм=560, л=0,175вт/мК. Керамзит викор як заповнювач для легких бетонів, теплоізоляційна засипка. Аглопорит - вип. при 1200-1300 Гл сировини з добавкою подрібненого кам’яного вугілля, або відходів вуглезбагачуваних, паливних зол чи шлаків. Випускають аглопорит у вигляді щебеню, гравію. рм=500кг/м3, Л=0,12-0,26 вт/мк. заповнювач для легких бетонів, теплоізоляційна засипка. Зольний гравій – за вл набл до керамзиту. Сировиною є золи теплоелектростанцій, що містять обмежену к-сть палива та зв’язуючи добавок. Техн виг передбачає сушіння і помел, потім його обкачування у кулькові гранули діаметром 15мм. Випалювання при 1150-1250. Як в’яжучий матеріал вик портл або гашене вапно. Призн для вигот конструкторсько-теплоіз легких бетонів. Насипна густина р=340..380, Рст=0,8..1,3 МПа.

3.11. Сировиною є біловипалювані глини, каоліни, кварц і польовий шпат, використані в різних співвідношеннях. Сировинні матеріали підлягають ретельній переробці: помелу, відмулюванню, просіюванню, потім суміш розмелюють у кульовому млині з водою, одержуючи шлікер, з якого литтям у гіпсових формах формують вироби (гіпс вбирає надлишок води), потім підвляюють на повітрі, обрізають, сушать, вкривають глазуррю і випалююь при 1250-1300. Вироби з фаясу мають міцність на стиск майже 100 МПа, водопоглинання не більше 12%, з напівфарфору – 150-200МПа, 5мас.%, з фарфору – до 500 МПа і не більше 1мас.%

4.1. Сировинні матеріали для виробництва скла умовно поділяють на основні й допоміжні . Основні матеріали містять оксиди, які утворюють структуру скла й визначають його властивості. Так, оксид Na2O прискорює процес варіння, знижуючи температуру плавлення, але зменшує хімічну стійкість скла. Оксид СаО підвищує хімічну стійкість, оксид Al2O3 підвищує міцність, термічну і хімічну стійкість, оксид PbO підвищує показник світлозаломлення. Допоміжні матеріали вводять для покращення реологічних характеристик скломаси, прискорення її варіння, забарвлення, освітлювання, сприяння кристалізації тощо. Сировинні матеріали можуть застосовуватися як у вигляді природної сировини, так і у вигляді відходів хімічної, металургійної, гірничодобувної промисловості.

Сировиною для силікатних розплавів є поширені гірські породи (піски, глини, базальти, діабази, граніти, гнейси, сієніти, сланці тощо), побічні продукти й відходи промисловості (металургійні шлаки, золи та шлаки ТЕС, склобій) Характерною особливістю силікатних розплавів є здатність при швидкому охолодженні переходити в склоподібний стан - аморфний різновид твердого стану. Сировинні матеріали для вироб скла поділ: на основні й допоміжні. Залежно від виду вихідної сировини розрізняють матеріали та вироби на основі скляних, кам'яних та шлакових розплавів. При введенні до силікатного розплаву спеціальних добавок (кристалізаторів) І виборі відповідного режиму термічної обробки можна одержати склокристалічні матеріали (ситали, шлакоситали). Допоміжні матеріали вводять для покращення реологічних характеристик скломаси, прискорення її варіння, забарвлення, освітлювання, сприяння кристалізації.

4.2. Формування виробів здійснюється різними методами: вертикальним та горизонтальним витягуванням, прокатуванням, способом плаваючої стрічки (флоат – спосіб), пресуванням, видуванням тощо. Спосіб плаваючої стрічки є найбільш досконалим з усіх способів, відомих на цей час. Він дозволяє виготовляти скло з високою якістю поверхні. Особливістю цього способу є те, що процес формування стрічки протікає на поверхні розплавленого олова. Нижня поверхня скла виходить рівною за рахунок контакту з розплавленим металом, а верхня – завдяки дії сил поверхневого натягу скломаси. Після формування поверхня листового скла не потребує подальшого полірування.

При охолоджечні скляного розплаву його в'язкість починає поступово зростати. При в'язкості 10^8 Па*с на кривій зявляється перший перегин Температуру, що відповідає цій точці, називають температурою текучості. При подальшому охолодженні при в'язкості 1012 Па*с на кривій зявляється другий перегин. Температура, яка відповідає цій точці, називається температурою склування; Нижче цієї температури скляний розплав набуває властивостей твердого тіла. В інтервалі (tт-tс) скломаса перебуває у високо еластичному стані, який характеризується різкою зміною її властивостей. Скло, як переохолоджений розплав перебуває у термодинамічно нестійкому (метастабільному) стані, однак внаслідок високої в'язкості, що запобігає кристалізації, воно в нормальних умовах може існувати невизначено довго.

Схильність до утворення скла залежить від багатьох факторів. які пов'язані зі складом . тугоплавкістю розплаву, умовами варіння скломаси, температуоою нагрівання, параметрами охолодження та переохолодження, характером теплової обробки тощо Формування: вертик та горизонт витягування, прокатування, способом плаваючої стрічки, пресування, видування, пресовидування.

4.З. В залежності від практичного використання скляних виробів змінюється хімічний склад скла, форма, розміри, та спосіб їх виготовлення. Сучасна скляна промисловість виготовляє найрізноманітніші вироби - промислове та побутове листове скло, скляні труби і ізолятори, медичне та парфумерне скло, сортове скло, піноскло, скловолокно, ситали та інше. Перевагами скляної тари, що обумовлюють широке її використання у різноманітних галузях промисловості та в побуті є: гігієнічність, прозорість, можливість виготовлення тари різноманітних розмірів та форми. можливість герметичного закривання та багаторазового використання, доступна ціна. Скло не виділяє шкідливих речовин, не має запаху, забезпечує тривале зберігання продуктів, добре миється та дезінфікується, легко утилізується, має добрі декоративні можливості. Основні матеріали скла: кремнезитові. глиноземисті, лужноземельні, лужні та допоміжні матеріали (модифікатори для надання спец власт скла, окиснювачі, відновники, прискорювачі, барвники, освітлювачі, кристалізатори). Властивості скла: прозорість, міцність, стійкість до атмосферних впливів. водо та газонепроникність. Оптичні властивості скла характериз прозорістю, світлопроникністю, світло поглинанням, світло відбиванням, світлорозсіюванням. Номенклатура: за мікроструктурою є скляні матеріали, технологія виготовлення яких не передбачає кристалізації (будівельне скло та вироби на його основі) і склокристалічні матеріали (марбліт. скломармур. ситали), які підлягають частковій кристалізації у процесі виготовлення. Властивості скла: Структура скла зумовлює ряд його властивостей, у тому числі прозорість, міцність, стійкість до атмосферних впливів, водо- та газонепроникність. Найбільш важливими для скла є не тільки оптичні властивості, але й механічні, оскільки його використання є багатоцільовим. Оптичні властивості скла характеризуються прозорістю, світлопроникністю, світлопоглинанням, світловідбиванням, світлорозсіюванням тощо. Звичайні віконні стекла пропускають видиму частину світлового спектра й не пропускають інфрачервоних та ультрафіолетових променів. Світло пропускання віконного скла при товщині 5 мм становить 84…87 % і залежить не тільки від виду скла, а й кута падіння світлових променів. У будівельних конструкціях скло зазнає дії розтягу вальних й ударних навантажень, рідше – дії стиску, тому основними характеристиками, що визначають його якість, є міцність при розтягу та крихкість. Теоретична міцність скла при стиску становить більше 20000 МПа, а при розтягу – 12000 МПа, фактична – значно нижча (при стиску – 500…2000 МПа, при розтягу – 35…100 Мпа). Однією з причин великої різниці між теоретичною і реальною міцністю скла є дефектність поверхні реального скла – наявність мікротріщин, що сильно послаблюють опір матеріалу впливу зовнішніх навантажень. Крихкість як показник деформативності є головним недоліком скла. Густина скла становить 2,45…2,55 г/см3, а для спеціальних стекол може досягати 8 г/см3. Теплопровідність звичайного скла становить 0,4…0,8 Вт/(м·К), теплоємність – 0,63…1,05 кДж/(кг·К). Термічна стійкість. При різкому охолодженні скла поверхневі шари охолоджуються швидше внутрішніх, тому на поверхневих шарах скловиробів виникають напруження розтягу, у внутрішніх - стиску.

4.4. Вироби зі скла: а)листове будівельне та декоративне скло, б) листове скло зі спеціальними властивостями, в)кольорове та художнє скло, г)6удівельні вироби зі скляних розплавів, а) - для заповнення світлових прорізів у сполученні з рамами різном конструкцій, для виробництва загартованого скла, триплекса, склопакетів. Недоліки: пузирчики та сторонні включення, зеленкуватий або блакитнуватий відтінки, б) - пропускає або вбирає ультрафіолетові промені, тепловбирне, тепловідбивне, скло з напівпрозорим дзеркальним покриттям, теплозахисне, термічно поліроване. Недоліки: світлопропускання 65...75%, проникнення інфрачервоних променів - 20...45%. нагрівання на 3...5 більше за звичайні і зазнають відповідно більших температурних деформацій, тому конструкції світлового прорізу таке скло має перебувати у вільному стані, в) - для виготовлення вітражів поділ на 2 види: забарвлене у масі (глушене) і накладне. Виготовляють з кольорової скломаси. Недоліки: складне виготовлення вітражів, залежність від таланту майстерності виконавців, г) - виробляють багато різноманітних матеріалів, які поділяються на щільні, ніздрюваті, волокнисті. Переваги: заповнення світлових прорізів у стінах, перегородках, створення інтер'єру громадських споруд, хороша тепло та звукоізоляція, трубопооводи для транспортування агресивних речовин, спорудження залізобетонних панельних стін. Недоліки: витрим перепад температур до 40 градусів, світлопропускання - 0.5...0.65, границя міцності при стиску і згині - 9 - 17,5 МПа

4.5. Це поліровані стекла з плівковими покриттями на основі оксидів метаів. Для виробництва їх використовують прозорі плівки від сіро-димчатого до синьо-фіолетового кольору. Світлопропускання - 30...70%. Існує 2 типи низько емісійних покриттів: тверде та м'яке. Тверде покриття наносять піролітичним методом на гарячу поверхню скла, і в момент його виготовлення утворюються хімічно стійкі сполуки. Переваги: стійкість до механічних та атмосферних впливів; недоліком: нерівномірність нанесеного покриття. М'яке покриття наносять на поліроване скло методом іонно-плазмового напилення у вакуумі. Головною характеристикою теплозбереження є випромінювальна здатність скла (емісія). Чим менша випромінювальна здатність скла, тим нижчими будуть втрати тепла. Тепловідбивне скло зменшує теплові витрати через віконні прорізи та інші види свгглопрозорих огорож у будинках. Термічно поліроване скло є двох видів: дзеркальне - до яких ставлять підвищені вимоги щодо оптичних показників, технічне - для скління засобів транспорту.

4.6. Ситали – це склокристалічні матеріали, отримані із скляних розплавів шляхом їх повної чи часткової кристалізації. Технологія виробництва ситалів аналогічна технології виробництв скла, однак передбачається додаткова термічна обробка в кристалізаторі. На відміну від скла обсяг кристалічної фази в сіталах досягає 90-95%. Така структура будови забезпечує сіталам позитивні властивості скла, підвищує міцність при вигині й теплостійкість, робить сітали менш тендітними, ніж скло. Твердість сіталів наближається до твердості загартованої сталі, термостійкість виробів із сіталів досягає 1100. Ситали мають більшу границю міцності при згині ніж скло - 100...225 МПа, більший модуль пружності - 72...135 МПа, кислотостійкість більшу - 98-99% ( у скла 55..58). Також мають високу міцність , зносо- та корозійну стійкість. Ці властивості визначають їхню довговічність при експлуатації в різних умовах. За зовнішнім виглядом сіталі бувають сірого, коричневого, кремового кольору, глухі й прозорі. У будівництві сітали застосовують для підлог у промислових цехах, де можливі притоки агресивних речовин і розплавів металів, а також рух транспорту великої вантажопідйомності, опорядження будівель, виготовлення стінових та облицювальних панелей, санітарно-технічних виробів та ін.

4.7. Піноскло – це застигла скломаса з рівномірно розподіленими порами розміром 0,1...5мм, вид теплоізоляційного матеріалу і звукопоглинального та будівельного (конструкційного) матеріалу. Сировиною для виробництва піноскла є суміш тонкоподрібненої скляної шихти або склобою з пороутворюючими добавками, які при високій температурі виділяють газ. В якості газоутворювачів використовують кокс, антрацит, карбід кремнію та ін. Вспінення скломаси відбувається при температурах 700...950 оС, залежно від кількості склокристалічних сполук в сировині. Після вспінення скла відбувається відпал блоків для зменшення внутрішніх напружень. Піноскло за своїми характеристиками являє собою унікальний теплоізоляційний матеріал. Високі теплоізоляційні властивості поряд з високою міцністю (якої не має, крім нього, жоден теплоізоляційний матеріал), довговічність (понад 100 років), неспалимість, екологічність дозволяють зробити висновок, що в найближчому майбутньому воно займе достойне місце в будівництві і в інших галузях техніки.

Розрізняють піноскло з порами: замкнутими (теплоізоляційне), сполучними (звукопоглинальне), з частково замкнутими (будівельно-ізоляційне), кольорове (декоративне), мікропористе (хімічне). механічно міцне (технічне). Піноскло характеризується малою об'ємною масою, низькою теплопровідністю і водопоглинанням, високою механічною міцністю, вогнестійкістю, морозостійкістю і стійкістю до хімічно агресивних середовищ.

Піноскло легко піддасться механічній обробці: його пиляють, ріжуть, свердлять і обточують на токарних верстатах. Піноскло застосовують у будівництві, суднобудуванні, на залізничному транспорті, в хімічній промисловості, техніці низьких і високих температур, в деревообробній промисловості.

4.8.Виробництво скляного волокна та вати ґрунтується на здатності розм'якшеної скломаси витягуватись в тонкі нитки. Виготовляють скловолокно такими способами: штабиковим (підігрів до розплавл скляних паличок), фільєрним (витягування волокон із скломаси крізь фільєри та намотування їх на барабан, що обертається), відцентровим одноступінчатим, дуттьовим (розпилення скляного розплаву струменем пари або стислого повітря під тиском 0,5...1МПа), фільєрно-дуттьовий, відцентровофільєрно-дуттьовий. Скловата скл з тонких волокон склоподібної структури, відрізняється від мінеральної вати хімічною стійкістю при майже однаковому коеф теплопровідності. Вона не горить, не жевріє. її середня густина у пухкому стані - 130 кг/м3, висока кислотостійкість. Скловолокно використ для виготовлення рулонних або гнучких матеріалів (скляна тканина, рогожка), а також як армуючий компонент для отримання фібробетонів та інших композиційних матеріалів.

Волокнисті матеріали виготовляють на основі мінерального волокна. Як сировину використовують вивержені гірські породи (габро, базальт, діабаз, сієніт) або метаморфічні (гнейси, слюдяні сланці). З мінеральних розплавів виготовляють мінеральну вату та вироби на її основі. Високі теплоізоляційні властивості мінеральної вати зумовлюються її малою середньою густиною за рахунок високої пористості (93…95 %). Мінеральна вата не сприяє розвитку грибів, проте внаслідок виділення останніми органічних кислот вона може руйнуватися. Мінеральну вату застосовують як тепло- та звукоізоляційний матеріал, а також як основу для виготовлення різних виробів (шнури, джгути, плити, циліндри, сегменти тощо).

4.9. Технологія виробництва скловолокна передбачає такі етапи: підготовка шихти, варіння скломаси й виготовлення волокна. Варять скломасу в печах, причому температура варінняі залежить від хімічного складу й становить 1500...1600 та більше (вогнетривке волокно).Номенклатура виробів на основі скловати є достатньо широкою і може бути відображена такою класифікацією: -штучні вироби, що мають бути м'якими, напівжорсткими, жорсткими, підвищеної жорсткості та твердими (плити, циліндри, напівциліндри, сегменти); -рулонні або гнучкі (мати в рулонах, шнури, джгути); -пухкі (мінеральна вата сира, мінеральна вата гранульована). Скляні волокна, скловату та вироби на їхній основі використовують для теплоізоляції поверхонь промислового обладнання і трубопроводів, для виготовлення легких багатошарових стінових панелей, плит покриттів та звукопоглинальних і звукоізолюючих конструкцій.

4.10. Щільний щебінь призначається для виготовлення бетонів, мінеральної вати, а також для дорожнього будівництва. Шлаковий щебінь повинен мати достатню механічну міцність і зберігати її під час тривалого використання. Міцність щебеню залежить від його середньої густини, хімічного та мінерального складів і швидкості охолодження. Густину шлакового розплаву можна регулювати введенням домішок (оксидів феруму) або продуванням парою. Внаслідок коригування складу розплаву та застосування відповідних технологічних заходів можна одержати щебінь із насипною густиною 1350...1400 кг/м3. З кам'яного литва випускають вироби у вигляді плоских та вигнутих плиток, деталей жолобів, труб, штуцерів. Литі вироби світлих тонів застосовують у будівництві як облицювальний матеріал (плитки, пояски, цоколі тощо), архітектурні деталі, а також в інших галузях промисловості. Плавні вироби характеризуються досить великою середньою густиною (2900...3000 кг/м3). Через малу пористість (до 2%) і закритий характер пop вони мають низьке водопоглинання (до 0,22%) і підвищену морозостійкість (до 500 циклів). Висока довговічність їх зумовлена підвищеними значеннями кислото- (98,6...99.8%) та лугостійкості (до 90%). Стираність виробів із кам'яного литва становить усього 0.04...0,08 г/см2, тобто в 3...5 разів менша, ніж наприклад, граніту. Границя міцності при стиску становить 230...300 МПа, при згині 30...50 МПа, при розтягу 15...30 МПа. Литі кам'яні вироби відрізняються діелектричними властивостями та високою термостійкістю (до 900).

5.1.За умовами твердіння поділяються на: гідратаційно-конденсаційні, контактно-конденсаційні, коагуляційні та поліконденсаційні. Гідратаційно-конденсаційні поділ на: повітряні (гіпсоангідритові, повітряне вапно і його різновиди, магнезіальні в'яжучі), гідравлічні(гідравл. вапно, портландцемент, шлакопортландцемент, пуцолановий цемент, композиційний цемент, глиноземистий цемент, лужний цемент) та автоклавні (вапнянокрємнезитові, вапняношлакові, вапнянозольні). Контактно-конденсашйні поділ на: гідратні продукти хімічного синтезу, гідратовані технічні силікати і алюмосилікати. Коагуляційні - глини. Поліконденсаційні поділ на: розчинне скло, сірчаний цемент, фосфатний цемент.

5.2.Низьковипалювальні гіпсові вяжучі речовини, що швидко тужавіють та тверднуть, отримують тепловою обробкою природного гіпсу при низьких температурах (110..160). або обробкою парою підтиском 0,13—0,70 МПа. Такі в'яжучі речовини складаються переважно з напівводного гіпсу, оскільки дегідратація сировини в зазначених умовах обумовлює перетворення двоводного гіпсу на напівгідрат (альфа і бета) CaSO4*0.5H2O+1.5H2O. Реакція дегідратації відбувається з поглинанням теплоти, і для отримання 1 кг напівводного гіпсу з двогідрату теоретично потрібно затратити 580 кДж теплоти. До низьковипалювальних гіпсових в'яжучих речовин належать: гіпс будівельний, формувальний та високоміцний. Низьковип. гіпс в'яжучі застос у будівництві для виготовл. блоків, панелей-перегородок, тепло і звукоізоляційних плит.

Високовипалювальні гіпсові в'яжучі речовини, що повільно тужавіють і тверднуть, виготовляють випалюванням гіпсового каменю при температурі вище 600 (600...950). Такі в'яжучі речовини складаються переважно з ангідриту CaS04. До них належать ангідритовий цемент, опоряджувальний гіпсовий цемент, високо випалювальний гіпс (естрих - гіпс).

5.3.Гіпсові в'яжучі речовини є типовим прикладом повітряних в'яжучих речовин. Вони складаються переважно з напівводного гіпсу CaSO4*0.5H2O або ангідриду CaS04 і отримуються внаслідок теплової обробки вихідної сировини та її розмелювання. Продукт твердіння таких в'яжучих вважається майже ідеальним будівельним матеріалом, оскільки є екологічно безпечним, негорючим та вогнестійким. Як вихідну сировину для виготовлення гіпсових в'яжучих речовин використовують гірські породи - природний гіпс (гіпсовий камінь), що складається переважно з мінералу гіпсу CaS04*2H2O; ангідрит CaS04; а також природну сировину у вигляді глиногіпсу та деякі відходи промисловості (борогіпс, ФосФогіпс, фтосфогіпс, ферогіпс). Залежно від умов термообробки гіпсової сировини утворюються альфа або бета - модифікації напівгідрату і розчинного ангідриту. Якщо процес має місце в середовищі насиченої пари або в розчинах деяких солей, то утв. альфа - модифікація, якщо у відкритих апаратах, сполучених з атмосферою, - бета - модифікація. Застосовуються у будівництві для викор декоративних плит, блоків, панелей-перегородок, сухої штукатурки та у машинобудівній галузі.

5.4.Повітряне будівельне вапно - продукт випалювання не до спікання при температурі 1000... 1200 кальцієво- магнієвих гірських порід (вапняку, крейди, вапняку - черепашнику, доломітизованого вапняку), що містять не більше 6% глинистих домішок. Високодисперсний кремнезем та глинисті домішки при їхньому обмеженому вмісті 5...7% і відповідно вибраному режимі випалювання не знижують якість вапна. Домішки гіпсу та піриту небажані, оскільки вони сприяють утворенню вапна, що гаситься повільно. Технологія отримання: випалювання при цьому утворюється продукт (грудкове негашене вапно) у вигляді пористих кусків, що активно взаємодіють з водою: СаСОЗ+178кДж=СаО+С02. Продукт випалюв містить також деяку кількість оксиду магнію, який утвор в результаті термічної дисоціації: MgC03=MgO+C02. Недовипалення чи перевипалення вапна в печі знижує його якість. Особливо небезпечн є перевипалення, що може призвести до утворення тріщин та руйнування виробів. Повітряне будівельне вапно характеризується пластичністю, пов'язаною з його високою водоутримувальною здатністю, внаслідок чого вапняні розчини ма¬ють високу легкоукладальність, рівномірно розподіляються тонким шаром на по¬верхні цегли або бетону, добре зчеплюються з ними. Водопотреба і водоутримувальна здатність повітряного будівельного вапна досить високі й залежать від виду вапна і дисперсності його частинок. Строки тужавлення. Будівельні розчини на основі гашеного вапна тужаві¬ють дуже повільно (протягом 5...7 діб), причому цей процес прискорюється при сушінні. Будівельні розчини і бетони на основі меленого негашеного вапна швидко тужавіють і тверднуть (через 15...60 хв після замішування), причому водовапняне відношення зазвичай становить 0,9...1,5. Повітряне вапно використовують для приготування мурувальних розчинів, а також для виготовлення штучних бетонних виробів, силікатної цегли й інших вапняно-піщаних виробів автоклавного твердіння, змішаних гідравлічних в'яжу¬чих речовин (вапняно-шлакових, вапняно-зольних, вапняно-пуцоланових цемен¬тів) та фарбових сумішей. для виробництва панелей і об'ємних елементів санітарно-техніч кабін, покриттів, підлог та стін

5.5.Отримують повітряне вапно випалюванням: СаСОЗ+178кДж=СаО+С02. Також іде розклад на термічну дисоціацію - MgC03=MgO+C02. Залежно від вмісту оксиду магнію, повітряне вапно поділяється на кальцієве (вміст MgO <5%), магнезіальне (MgO - 5...20%) та доломітове (MgO - 20...40%). Повітряне вапно поділяють на: - негашене грудкове - продукт випалюв карбонатних порід; - негашене мелене - продукт помелу грудкового вапна; - гідратне(гашене) вапно - тонкий пухкий порошок, який утворюється при змішуванні грудкового вапна з водою. Гашене утворюється за реакцією: СаО+Н20=Са(ОН)2+63,7 кДж. Гашене вапно, змішане з кварцовим піском та іншими дрібними заповнювачами, використовують для отримання будівельних розчинів, що здатні повільно тверднуги. Будівельні розчини і бетони на основі меленого негашеного вапна швидко тужавіють і тверднуть (через 15...60 хв після замішування), причому водовапняне відношення зазвичай становить 0,9...1,5. Повітряне вапно викор для приготування мурувальних розчинів, а також для виготовлення штучних бетонних виробів, силікатної цегли й інших вапняно-піщаних виробів автоклавного твердіння, змішаних гідравлічних в'яжучих речовин та фарбових і сумішей.

6.1. Гідравлічне вапно - продукт, отриманий випалюванням мергелястих вапняків, що містять від 6 до 20% глинистих або високодисперсних піщаних домішок. Головною характеристикою його є гідравлічний модуль:СаО/(SiO2+Al2O3+Fe2O3)=М. Чим вищий цей модуль, тим гірші гідравлічні властивості продукту випалюванйя і він за своїми характеристиками наближу до повітряного вапна. Виробництво: добування, подрібнення, випалювання і помел. Температура випалювання - 1200. Має перші 7 днів тверднути на повітрі. Властивості - водопотреба та водоутримувальна здатність гідравл вапна нижчі, ніж у повітряного. Строки тужавіння залежить від вмісту вільного СаО. За вимогами ДСТУ вапно вважається слабо гідравлічним, якщо границя міцності при стиску на 28 добу твердіння становить 1,7; при зміні - 0,4 МПа. Має високу довговічність при експлуатації. Гідравлічне вапно розділяють на слабогідравлічне (СаО + MgO 40...65 %) і сильногідравлічне (СаО + MgO 5...40 %).

6.2.Портландцемент - гідравлічна в'яжуча речовина, яку виготовляють спільним тонким подрібненням клінкеру з гіпсом або іншими добавками. Сировиною для виготовлення можуть бути карбонатні породи (приблизно 75%) в суміші з алюмосилікатними речовинами (25%). Як карбонатні породи використовують вапняки, крейду, вапяки-черепашники, вапнякові туфи, а як алюмосилікатний компонент - глини, але при відповідному економічному обґрунтуванні можна застосовувати суглинки, леси, аргіліти та глинисті сланці. Також як сировину використ природні суміші вапняків із глинами - мергелі.

6.3. Портландцементний клінкер отримують випалюванням до спікання при температурі 1450, сировинної суміші певного складу, що забезпечує синтез переважно високо основних силікатів кальцію.

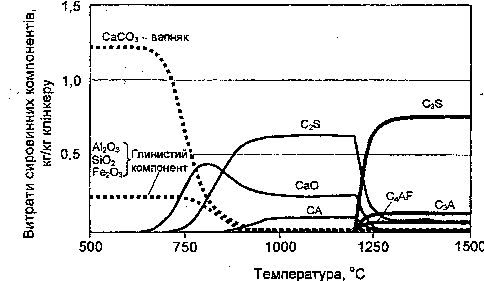

схема трансформації в процесі випалення сировийнйх компонентів - вапняку (СаС03) і глини, мінерали якої складаються з оксидів SiO2г АІ20з і Ре203

6.4. Сухий спосіб виробництва полягає у подрібненні й ретельному перемішуванні сухих або попередньо висушених сировинних матеріалів. Використання цього способу є доцільним при застосуванні однорідних за складом та структурою вапняку та глини вологістю від 10 до 50%. Мокрий спосіб доцільно застосовувати, якщо м'яка сировина (крейда, глина) має значну вологість. Вихідні компоненти подрібнюють і змішують з великою кількість води (З6...42% від маси сухої речовини) до утворення рідко текучої маси у вигляді суспензії. Мокрий спосіб дає змогу знизити енергоємність процесу подрібнення, полегшити транспортування й перемішування сировинної суміші, проте витрати на її випалювання в печі в 1,5..2 рази більші, ніж при сухому способі. Портландцементний клінкер отримують у печах сухим способом у вигляді гранул, а в печах мокрим способом - у вигляді грудок неправильної форми (розміри в обох випадках досягають 20мм).

6.5. Процес приготування сировинної суміші для отримання портландцементного клінкеру включає: подрібнення (крупне й тонке), дозування, змішування сировинних компонентів, коригування хімічного складу отриманої суміші, її гомогенізацію та випалювання. Склад клінкеру представлений чотирма основними оксидами: СаО - 63...67%; Si02 - 20...24%; АІ203 - 4...9%; Fe203 - 2...4%. Наявність у складі клінкеру СаО обумовлює високу міцність та швидке твердіння цементу. Si02 викликає сповільнення тужавіння та твердіння, такі цементи відрізняються водо- і сульфатостійкістю. Підвищення у складі АІ203 зумовлює тужавіння і прискорене твердіння цементу, але одночасно негативно впливає на сульфато- та морозостійкість. Fe203 є не тільки фарбувальним оксидом, але й плавнем, що поліпшує спікання клінкеру. Оксиди калію та натрію впливають на процеси гідратації цементу, призначені до утворення висолів на поверхні виробів.

6.6.Внаслідок

змішування

цементу з водою відбувається його

гідратація, яка призводить до тужавіння

та тверднення цементного тіста з

утворенням штучного (цементного) каменю.

Твердіння обумовлене комплексом

хімічних, фізико-хімічних та фізичних

процесів, які мають місце при взаємодії

клінкерних мінералів з водою, і пов'язані

із структуроутворенням та нарощуванням

міцності штучного каменю у часі. Схема

твердіння: аліт піддається гідратації

з утворенням гідросилікатів та

портландиту2 (З СаО SiО2)

+ 6

Н2О

= З

СаО

2

SiО2

З

Н2О

+ З

Са(ОН)2.;

беліт гідратується з утворенням таких

самих продуктів як і аліт, але в іншому

співвідношенні2

(2 СаО

SiО2)

+ 4

Н2O

= ЗСаО

2SiO2

ЗН2O

+ Са(ОН)2;

алюмінат кальцію гідратуються з

утворенням гідрокалюміту

З СаО

Аl2О3

+ Са(ОН)2

+ 12 Н2О

= 4СаО

Аl2О3

13Н2О;

в разі використ гіпсу (як добавки) при

гідратації алюмінату кальцію також

можливе утворення етрингігу

ЗСаО

Аl2О3

+ 3(CaSО4

2Н2О)

+ 26Н2О

= ЗСаО

Аl2О3

3CaSО4

32Н2О;

утворення портландиту

ЗСаО

Аl2О3

3CaSО4

32Н2О

+ 2(4СаО

Аl2О3

13Н2О)

= 3(СаО

Аl2О3

CaSО4

12Н2О)

+ 8Са(ОН)2

+ 14Н2О..

У процесі випалювання сировинної суміші

до спікання утворюються чотири основні

мінерали цементного клінкеру: аліт,

беліт, трикальцієвий алюмінат та

чотирикальцієвий алюмоферит. Основний

вклад в синтез міцності цементного

каменю і бетону вносять мінерали –

беліт, аліт.

(З СаО SiО2)

+ 6

Н2О

= З

СаО

2

SiО2

З

Н2О

+ З

Са(ОН)2.;

беліт гідратується з утворенням таких

самих продуктів як і аліт, але в іншому

співвідношенні2

(2 СаО

SiО2)

+ 4

Н2O

= ЗСаО

2SiO2

ЗН2O

+ Са(ОН)2;

алюмінат кальцію гідратуються з

утворенням гідрокалюміту

З СаО

Аl2О3

+ Са(ОН)2

+ 12 Н2О

= 4СаО

Аl2О3

13Н2О;

в разі використ гіпсу (як добавки) при

гідратації алюмінату кальцію також

можливе утворення етрингігу

ЗСаО

Аl2О3

+ 3(CaSО4

2Н2О)

+ 26Н2О

= ЗСаО

Аl2О3

3CaSО4

32Н2О;

утворення портландиту

ЗСаО

Аl2О3

3CaSО4

32Н2О

+ 2(4СаО

Аl2О3

13Н2О)

= 3(СаО

Аl2О3

CaSО4

12Н2О)

+ 8Са(ОН)2

+ 14Н2О..

У процесі випалювання сировинної суміші

до спікання утворюються чотири основні

мінерали цементного клінкеру: аліт,

беліт, трикальцієвий алюмінат та

чотирикальцієвий алюмоферит. Основний

вклад в синтез міцності цементного

каменю і бетону вносять мінерали –

беліт, аліт.

6.7. Склад новоутворень: гідросилікати, гідроалюмінати, гідросульфоалюмінати кальцію, гідроксид кальцію. Утворення низькоосновних гідросилікатів кальцію підвищує міцність цементного каменю; при виникненні високоосновних гідросилікатів його міцність менша. За певних умов, наприклад при автоклавній обробці, утворюється тоберморит 5CaO 6SiO2 5H20, що характеризується добре сформованими кристалами, які зміцнюють цементний камінь.

Корозія цементного каменю може відбуватися під дією морських і ґрунтових вод, відходів хімічних підприємств, розчинів кислот та газів. Існує З види корозійних процесів:

Корозія 1-го виду - розчинення і вимивання деяких його складових частин, наприклад Са(ОН)2, що призводить до підвищення пористості та зниження міцності каменю. Корозія 2-го виду - пов'язана із протіканням реакцій обміну між компонентами цементного каменю і речовинами, розчиненими у воді. Корозія 3-го виду - відкладання солей у порах цементного каменю може бути викликане дією як фізичних, так і хімічних факторів. До фізичних факторів належить кристалізація сольових розчинів у порах цементного каменю після утворення насиченого розчину цієї солі. При хімічній корозії як результат хімічної реакції між компонентами цементного каменю та агресивним середовищем.

6.8. Процес руйнування армованого бетону обумовлений неякісним виконанням та недостатнім захистом від зовнішнього агресивного середовища. З тих же причин кородує і арматура в залізобетонних конструкціях, в результаті частинки бетону просто відколюються. Молодий бетон, маючи лужне середовище (показник рН = 14), за своєю природою є антикорозійним захистом для арматури, проте з плином часу проходить природний процес переходу лужного середовища в кислотне (карбонізація бетону). Швидкість карбонізації бетону, навіть виконаного згідно з нормами, складає від 10 до 15 мм за 10 - 20 років. Даний процес не пошкоджує бетону, однак призводить до втрати антикорозійного захисту арматурної сталі. Також для запобігання влаштовують засипки із карбонатних порід, що сприяють зменшенню агресивності води. Підчас корозії оксид кальцію та гідроксид кальцію інтенсивно реагують з навк. сер.

6.9. 1вид — корозія внаслідок розчинення компонентів цементного каменю під дією вод з малою тимчасовою жорсткістю (м'яких вод);

2вид — корозія під дією вод, що містять речовини, які взаємодіють з компонентами цементного каменю з утворенням легкорозчинних сполук, що вимиваються водою, або аморфних мас;

3вид - корозія, при якій у порах і капілярах цементного каменю за рахунок обмінної реакції з його компонентами кристалізуються певні речовини, що викликають внутрішні напруження й руйнування.

Загальнокислотна корозія - під дією розчинів будь-яких кислот. Насамперед руйнуються поверхневі карбонізовані шари бетону, кислоти вступають у хімічну взаємодію з гідроксидом кальцію. Вуглекисла корозія - виникає під дією на цементний камінь води, що містить вільний діоксин карбону і сприяє утворенню розчинного гідрокарбонату кальцію. Для запобігання навколо бетону влаштовують засипки із карбонатних порід. Магнезіальна корозія - відбувається внаслідок дії солей магнію, також впливає вид аніонів цих солей. Сульфатна корозія - відбувається під дією сульфатів і їдких лугів. Сульфатно-алюмінатна корозія виникає у водах, що містять понад 250 мл/г іонів S04. Ефективним заходом щодо усунення сульфатно-алюмінатної корозії є направлена зміна мінералогічного складу цементу.