- •Технология крышек гиромоторов: эскиз крышки, требования к её точности, материал

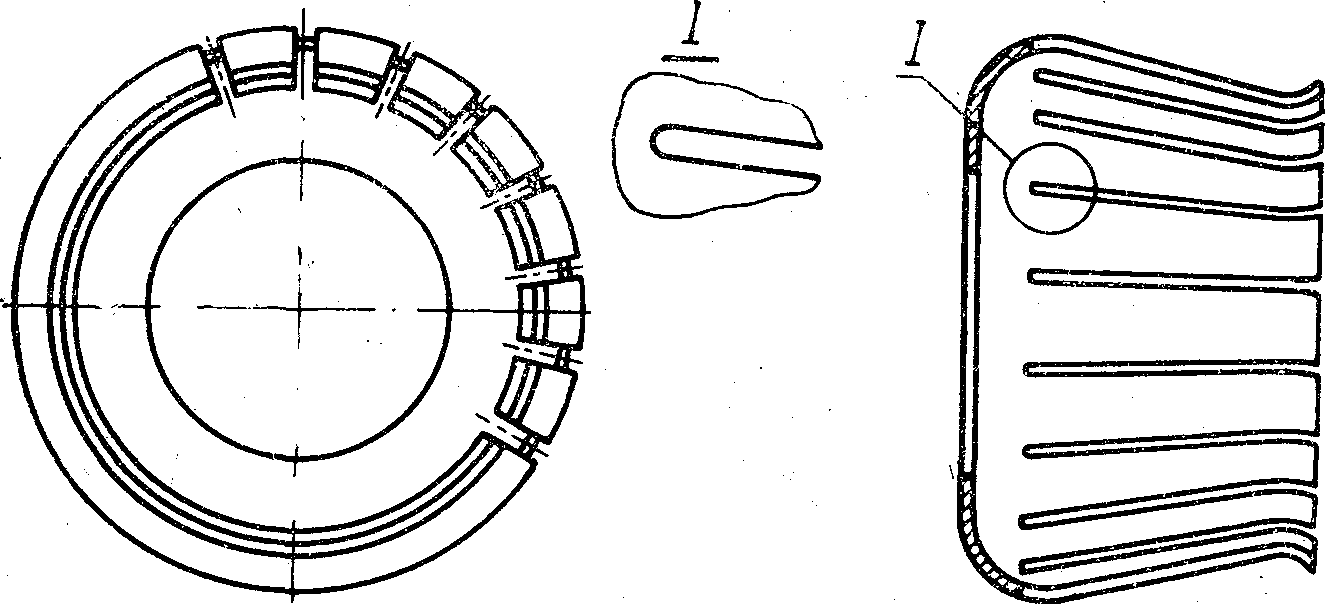

- •Крышка гиромотора

- •Технология крышек гиромоторов: виды заготовок, требования к ним.

- •3. Технология крышек гиромоторов: подготовка заготовок к механообработке

- •Технология крышек гиромоторов: для чего применяют металлическую дробь, особенности её использования?

- •Технология крышек гиромоторов: контроль качества резьбы

- •Технология крышек гиромоторов: назначение опорной крышки, требования к её точности и материал.

- •Опорная крышка

- •11. Технология крышек гиромоторов: особенности технологического процесса опорной крышки

- •Опорная крышка

- •1. Монтаж крышки со статором: основные операции монтажа крышки со статором и их содержание.

- •Монтаж крышки со статором: способы соединения крышки со статором, содержание, режимы и параметры процесса соединения.

- •3. Монтаж крышки со статором: клеящий материал, режимы склеивания, особенности техники безопасности.

- •Технология изготовления кожухов: назначение, основные элементы конструкции и основные операции изготовления кожуха.

- •Технология изготовления кожухов: требования к конструкции кожуха, смазки, их состав, приготовление их.

- •Технология изготовления кожухов: основные формообразующие операции и инструменты

- •Сборка кожуха: контроль качества пайки, завершающие операции.

- •3. Конструкция и технология стаканов в серийном производстве.

- •2. Особенности составления плана обработки отдельных поверхностей

- •Порядок разработки маршрута обработки детали и отдельной операции

- •Расчёт припусков на обработку

Сборка кожуха: контроль качества пайки, завершающие операции.

Наблюдение за ходом пайки ведется через смотровое окно. По окончании пайки нагревательные элементы печи выключают, кожухи охлаждают вместе с печью до температуры 100°С, а затем до комнатной температуры вне печи. Готовые узлы кожуха подвергают визуальному контролю, Большие наплывы припоя осторожно удаляют вручную или на станке, не допуская повреждения основного металла. Наличие непропаянных участков требует проведения повторной операции пайки.

После пайки узел кожуха проверяют на вакуумплотность.

Для придания правильной геометрической формы наружную поверхность кожуха калибруют в приспособлении, которое состоит из матрицы и пуансона.

Завершающей операцией изготовления узла кожуха является покрытие его никелем.

Требования, предъявляемые к стаканам и используемые для их производства материалы

К стаканам предъявляют требования высокой теплопроводности, Лепестки стакана должны иметь хорошую упругость и плотно охватывать тепловыделяющую поверхность, материал должен быть хорошо теплопроводным, например бронза БрКМц3-1.

2. Особенности конструкции и технологии стаканов в единичном производстве.

В единичном производстве применяют метод получения заготовок стаканов посредством давильной операции на токарном станке (на разжимных оправках) с последующим фрезерованием пазов. Давильная оправка состоит из двух матриц, соединенных колонками. Давление от пуансона передается на заготовку через резиновую прокладку. Торец заготовки подрезают, а продольные пазы фрезеруют с помощью специальных оправок, на которых заготовку закрепляют винтом.

3. Конструкция и технология стаканов в серийном производстве.

Конструкция стаканов в серийном производстве:

Заготовки стаканов получают холодной штамповкой. Технологический процесс изготовления стаканов заключается в следующем. Нарезанные по требуемой ширине полосы подают на первую штамповочную операцию, в процессе которой прорубаются пазы, центральное отверстие и оформляют наружный контур заготовки (на совмещённом штампе).

Зачищают заусенцы, после чего заготовки подвергают предварительному формованию в штампе.

Окончательное оформление стакана по размерам, указанным в рабочем чертеже, выполняют на двух штампах

Для окончательного калибрования стакана его заготовку закладывают в разрезную съемную матрицу. Матрица фиксируется конической обоймой. При опускании пуансона матрица плотно охватывается обоймой и заготовка калибруется по матрице. Съем разрезной матрицы вместе с деталью осуществляется толкателем, перемещающимся от центральной шпильки буфера, закрепленного в нижней плите блока.

Окончательно отформованный стакан поступает на токарную операцию, в процессе которой подрезают его торец и вырезают центральное отверстие по размеру, указанному в чертеже.

После токарной обработки заготовку зачищают от заусенцев и передают в отделочный цех для гальванического. Поверхности стакана, подвергшиеся гальваническому лужению, имеют микроскопические поры, поэтому после данной операции они должны оплавляться. Оплавленные поверхности деталей после охлаждения нужно обработать серной кислотой, после чего промыть детали в холодной и горячей воде и тщательно просушить сжатым воздухом или в термостате при температуре 80—100°С в течение 20—25 мин.

4.Особенности гальванического лужения стаканов.

После токарной обработки заготовку зачищают от заусенцев и передают в отделочный цех для гальванического лужения - осаждения слоя припоя ПОС 61 толщиной 5—7 мкм. Поверхности стакана, подвергшиеся гальваническому лужению, имеют микроскопические поры, поэтому после данной операции они должны оплавляться.

Уcё =)

1. Последовательность разработки технологических процессов

Заданное качество детали достигается постепенным нарастанием всех параметров точности по мере перехода от заготовки к готовому изделию. Точность и качество отдельных поверхностей формируется за счет последовательного применения нескольких видов обработки. Точность относительного расположения поверхностей обеспечивается целесообразным выбором технологических баз, последовательностью выполнения операций, совмещением в одной операции обработки нескольких поверхностей, связанных допусками расположения. Твердость поверхности и стабильность размеров достигается многократной термообработкой.

Для сокращения сроков технологической подготовки производства в приборостроении принята система типовых технологических процессов, охватывающая значительное количество типоразмеров деталей из различных материалов. Типовые технологические процессы предусматривают единый маршрут обработки, состоящий из заготовительной операции, операций механической обработки (обработки резанием) и термической обработки, следующих в определенном порядке.