- •Технология крышек гиромоторов: эскиз крышки, требования к её точности, материал

- •Крышка гиромотора

- •Технология крышек гиромоторов: виды заготовок, требования к ним.

- •3. Технология крышек гиромоторов: подготовка заготовок к механообработке

- •Технология крышек гиромоторов: для чего применяют металлическую дробь, особенности её использования?

- •Технология крышек гиромоторов: контроль качества резьбы

- •Технология крышек гиромоторов: назначение опорной крышки, требования к её точности и материал.

- •Опорная крышка

- •11. Технология крышек гиромоторов: особенности технологического процесса опорной крышки

- •Опорная крышка

- •1. Монтаж крышки со статором: основные операции монтажа крышки со статором и их содержание.

- •Монтаж крышки со статором: способы соединения крышки со статором, содержание, режимы и параметры процесса соединения.

- •3. Монтаж крышки со статором: клеящий материал, режимы склеивания, особенности техники безопасности.

- •Технология изготовления кожухов: назначение, основные элементы конструкции и основные операции изготовления кожуха.

- •Технология изготовления кожухов: требования к конструкции кожуха, смазки, их состав, приготовление их.

- •Технология изготовления кожухов: основные формообразующие операции и инструменты

- •Сборка кожуха: контроль качества пайки, завершающие операции.

- •3. Конструкция и технология стаканов в серийном производстве.

- •2. Особенности составления плана обработки отдельных поверхностей

- •Порядок разработки маршрута обработки детали и отдельной операции

- •Расчёт припусков на обработку

Технология крышек гиромоторов: контроль качества резьбы

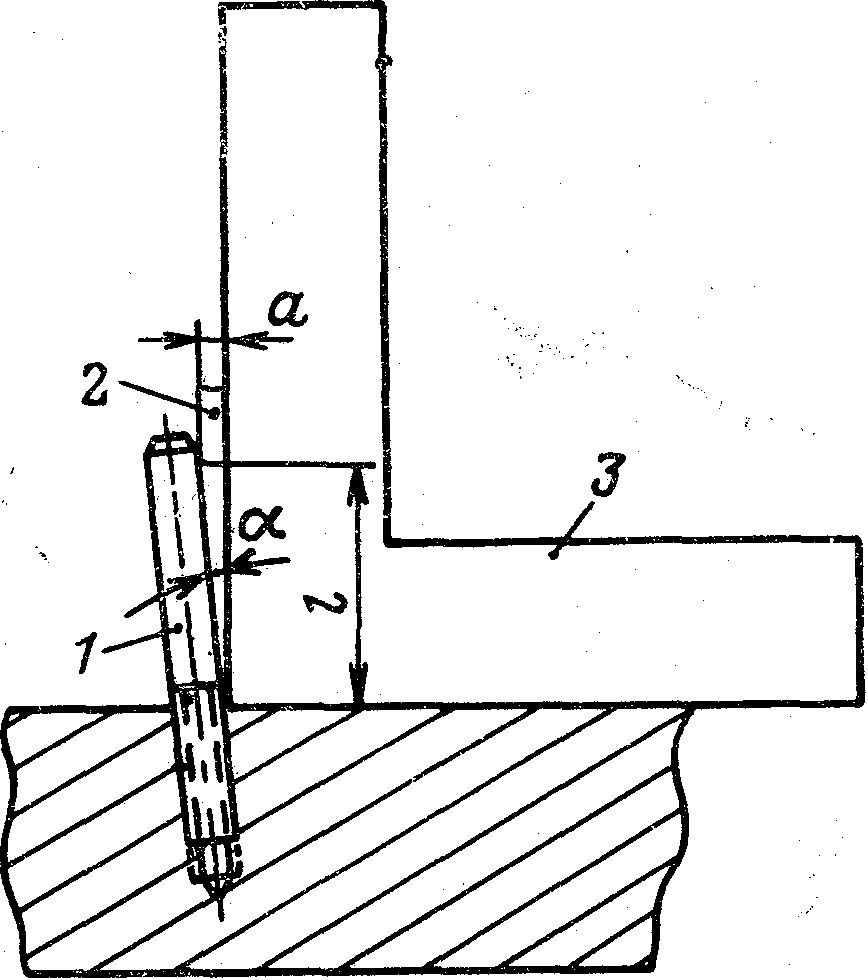

Проверка резьбы по точности выполняется обычными резьбовыми калибрами. Контроль перпендикулярности оси отверстия к торцу крышки осуществляется посредством оправки и угольника. С этой целью для каждого размера резьбы изготовляют комплект оправок, состоящий из трех штук. Оправка представляет собой шлифованный цилиндрический стержень, имеющий

длину 50 мм и конусность, не превышающую 0,02 мм.

Контрольные резьбовые оправки изготовляют комплектно. Средний диаметр резьбовой части каждой оправки изготовляют из расчета равномерной разбивки поля допуска среднего диаметра резьбы нарезаемого отверстия на количество оправок, входящих в комплект.

Перед выполнением контрольной операции подбирают оправку так, чтобы она плотно (без качки) ввертывалась в проверяемое отверстие. Затем к цилиндрической части оправки прикладывают угольник и по щупу определяют зазор. Угол α, характеризующий неперпендикулярность, определяют по формуле α= arctg (a/l ) где α —размер щупа; l-длина оправки.

Для контроля шероховатости резьбовой поверхности необходимо изготовлять детали — «свидетели». Эти детали изготовляют из той же партии материала, что и крышки. Резьбу в деталях—«свидетелях» нарезают при тех же условиях, что и в крышках, т.е. одним инструментом при неизменности оборудования, режимов обработки, смазки. Далее детали—«свидетели» разрезают (или фрезеруют) по оси нарезанного резьбового отверстия. Шероховатость поверхности резьбы контролируют приборами или путем сравнения с эталонами.

Схема проверки перпендикулярности оси

резьбового отверстия к торцу: 1— контрольная оправка; 2 — щуп; 3 — угольник

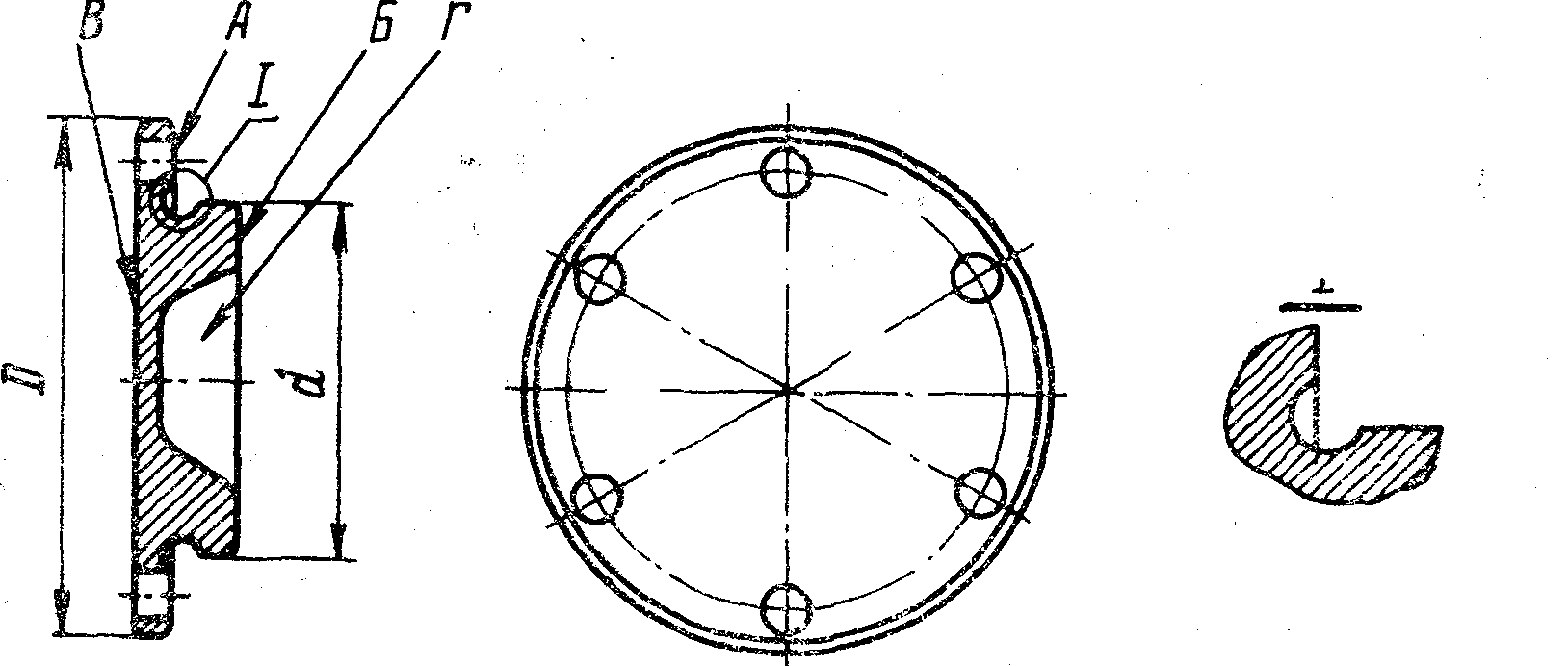

Технология крышек гиромоторов: назначение опорной крышки, требования к её точности и материал.

В некоторых конструкциях гиромоторов используют опорные крышки, которые устанавливают в центральное отверстие основной крышки гиромотора и закрепляют винтами.

Эти крышки служат опорами для наружного кольца шарикоподшипника; их обычно изготовляют из стали марки 35 или алюминиевого сплава В95.

Основными требованиями, предъявляемыми к опорной крышке, являются соблюдение параллельности торцов А и Б, а также перпендикулярности их к посадочной цилиндрической поверхности. Отклонения не должны превышать 0,004—0,005 мм. Наличие торцового биения опорной крышки вызывает при сборке гиромотора перекос наружного кольца шарикоподшипника, из-за которого качение шариков в процессе работы будет отклоняться от беговой дорожки. Такой дефект приводит к преждевременному разрушению шарикоподшипников и изменению осевого натяга.

Опорная крышка

11. Технология крышек гиромоторов: особенности технологического процесса опорной крышки

Для обеспечения удобства изготовления опорных крышек заготовки отрезают по длине на две детали. Предварительная обработка крышек ведется на токарном станке в кулачках с поворотом заготовки (для обработки второй заготовки). Крышку обрабатывают по контуру с припуском под шлифование.

Перед этапом окончательной обработки сверлят отверстия с помощью кондуктора под крепление крышки.

Шлифование цилиндрических поверхностей с диаметрами D и d, а также торцов А и Б по размеру осуществляют на круглошлифовальном станке в центрах, обеспечивая шероховатость

поверхностей не ниже Ra0,36 мкм. Операцию выполняют за две установки.

Заготовку разрезают на две части на токарном станке в незакаленных (сырых) кулачках. После этого подрезают торец В заготовки, обеспечивая окончательный размер по чертежу,

сверлят и растачивают конусное отверстие Г, предназначенное для запасного количества смазки, и протачивают канавку.

На крышке гравируют ее порядковый номер. Окончательно обработанные детали покрывают черным никелем за исключением торцов А, Б и поверхности диаметром d, которые предварительно изолируют воско-канифольной смесью. Перед сдачей на склад составляют паспорт по основным размерам крышки и консервируют ее.