- •16.3. Схемные и конструктивные решения ракетных двигателей

- •Литература

- •1. Основы теории термических ракетных двигателей

- •1.1. Введение

- •1.2. Краткий исторический экскурс

- •1.3. Классификация реактивных двигателей

- •2.1. Ракетный двигатель как тепловая машина летательного аппарата

- •2.2. Выходные показатели ракетного двигателя

- •2.2.1. Тяга ракетного двигателя

- •2.2.2. Удельные параметры ракетного двигателя

- •2.5. Зависимость начальной массы ракеты от удельного импульса

- •2.2.3. Расходный комплекс камеры

- •2.2.4. Коэффициент тяги

- •2.2.5. Геометрическая степень расширения сопла

- •2.2.6. Удельная масса ракетного двигателя

- •2. Генерация рабочего тела

- •3.1. Оценка эффективности ракетного двигателя

- •3.2. Топлива ракетных двигателей

- •3.3. Жидкие ракетные топлива

- •3.3.1. Коэффициент избытка окислителя

- •3.3.2. Основные характеристики жидких топлив

- •3.3.3. Твердые ракетные топлива

- •Лекция 4

- •4.1. Гибридные топлива

- •4.2. Горение жидких топлив

- •4.3. Горение твердых топлив

- •5.1. Горение гибридных топлив

- •5.2. Термогазодинамика ракетного двигателя

- •5.2.1. Термодинамические расчеты состава и параметров рабочего тела

- •5.2.2. Термогазодинамика потока рабочего тела

- •6.1. Течение газа в соплах

- •6.2. Профилирование камеры жидкостного ракетного двигателя

- •6.2.1. Определение размеров камеры сгорания

- •6.2.2. Профилирование сопла

- •6.2.3. Профилирование сопла ракетного двигателя твердого топлива

- •6.2.4. Потери удельного импульса в ракетных двигателях (в камере жрд и рдтт)

- •6.2.5. Потери удельного импульса в сопле

- •3. Схемные и конструктивные решения жидкостных ракетных двигателей

- •7.1. Тепломассообмен в ракетных двигателях

- •7.1.1. Конвективный теплообмен

- •7.1.2. Массообмен по тракту сопла ракетного двигателя твердого топлива

- •8.1. Радиационный теплообмен в ракетных двигателях

- •8.2. Перенос теплоты в конструкциях ракетных двигателей

- •8.3. Организация тепловой защиты жидкостного ракетного двигателя

- •9.1. Тепловая защита в ракетных двигателях твердого топлива

- •10.1. Основные узлы и агрегаты жидкостного ракетного двигателя

- •10.2. Схемы двигательных установок с вытеснительной системой подачи топлива

- •10.3. Схемы жидкостных ракетных двигателей с турбонасосной системой подачи топлива

- •11.1. Турбонасосные агрегаты жидкостных ракетных двигателей

- •11.2. Величины, характеризующие работу насоса

- •12.1. Турбины турбонасосных агрегатов

- •12.1.1. Классификация турбин

- •12.2. Жидкостные генераторы газа

- •4. Схемные и конструктивные решения жидкостных ракетных двигателей малой тяги

- •13.1. Движение космических летательных аппаратов

- •13.2. Управление движением космического летательного аппарата Активные, пассивные и комбинированные системы управления

- •13.3. Функциональная схема системы управления движением кла

- •13.4. Классификация ракетных двигателей систем управления. Управление движением кла с помощью ракетного двигателя

- •13.5. Динамические характеристики жрдмт

- •13.6. Экономичность жрдмт

- •14.1. Основные требования к жрдмт

- •14.2. Общие принципы проектирования жрдмт

- •14.3. Проектирование и расчет параметров и характеристик жрдмт

- •1. Назначение

- •2. Состав

- •3. Основные технические требования

- •4. Номинальные условия работы

- •5. Характеристики ракетного двигателя Статические характеристики жидкостного ракетного двигателя

- •15.1. Дроссельная (расходная) характеристика жрд

- •15.2. Высотная характеристика рд

- •15.2.1. Высотная характеристика двигателя с постоянным соплом

- •15.2.2. Высотная характеристика двухпозиционного (раздвижного) сопла

- •16.1. Неустойчивость процессов в жидкостных ракетных двигателях

- •16.2. Запуск, останов, регулирование и управление жрд

- •6. Схемные и конструктивные решения ракетных двигателей твердого топлива

- •16.3. Схемные и конструктивные решения ракетных двигателей твердого топлива

- •16.4. Корпуса маршевых рдтт с зарядами

- •17.1. Сопла маршевых рдтт и системы создания боковых усилий

- •17.2. Вспомогательные рдтт

6.2. Профилирование камеры жидкостного ракетного двигателя

6.2.1. Определение размеров камеры сгорания

Одним из факторов, определяющим полноту сгорания топлива и тем самым влияющим на совершенство камеры сгорания, является время, которое может быть отведено для протекания химических реакций горения. Оно определяется скоростью газа в камере сгорания, используемым для процессов горения объемом камеры сгорания Vк , а также давлением и температурой.

В настоящее время нет способа расчета объема камеры сгорания, учитывающего действительно происходящие в ней физико-химические процессы, поэтому объем камеры сгорания, необходимый для полного сгорания топлива, определяют с использованием экспериментальных данных.

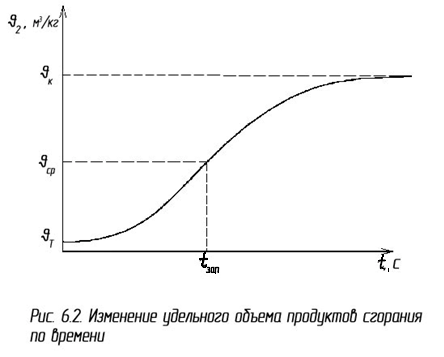

На

рис. 6.2 показан график изменения удельного

объема продуктов сгорания по времени

от начального удельного объема жидкого

топлива

T

до

удельного объема продуктов сгорания

к

по

окончании процесса горения.

T

до

удельного объема продуктов сгорания

к

по

окончании процесса горения.

Предположим, что до некоторого времени запаздывания tзап реакции горения не происходят, а во время tзап процесс горения протекает мгновенно. При этом, исходя из графика, средний удельный объем продуктов сгорания ср в момент времени tзап будет равен ср=0.5 к. Средний удельный объем позволяет найти истинное время пребывания топлива и его продуктов сгорания в камере сгорания:

, (6.3)

, (6.3)

где

– условное

время пребывания.

– условное

время пребывания.

(6.4)

(6.4)

Отсюда можно получить

. (6.5)

. (6.5)

Обработка экспериментальных данных для различных топлив (двигателей) показала, что

Определив

из термодинамического расчета

(6.7)

(6.7)

можно

рассчитать объем камеры сгорания

.

.

С другой стороны

Тогда из (6.5) следует

(6.8)

(6.8)

Преобразуем (6.8)

, (6.9)

где

, (6.9)

где

- приведенная длина камеры сгорания.

- приведенная длина камеры сгорания.

Тогда для объема камеры сгорания получим выражение

.

(6.10)

.

(6.10)

Обработка экспериментальных данных для различных топлив (двигателей) показала, что:

для топлив HN03 + НДМГ, N204 + НДМГ, 02ж + керосин – lприв = (1,0÷1,5)м; - для топлива О2ж + Н2ж - lприв = (0,5 ÷1,0) м.

Определим размеры камеры сгорания. Для цилиндрической камеры сгорания

(6.11)

где

(6.11)

где

Тогда,

(6.12)

(6.12)

6.2.2. Профилирование сопла

В сопле камеры двигателя происходит расширение и разгон продуктов сгорания (рабочего тела), т.е. преобразование тепловой энергии, получаемой в камере сгорания, в кинетическую энергию движения газов. От качества работы сопла, его массовых характеристик зависят качество и масса всей двигательной установки.

Задача проектирования сопла состоит в определении такого контура сопла, при котором удовлетворялись бы следующие основные требования, предъявляемые к соплам:

Сопло должно иметь возможно меньшие потери тяги;

Поверхность стенки сопла при заданных

,

,

должна

быть минимальной, что уменьшает массу

сопла и облегчает его охлаждение;

должна

быть минимальной, что уменьшает массу

сопла и облегчает его охлаждение;Конструкция и технология изготовления сопла должны быть возможно более простыми.

Однако, как часто бывает в технике, указанные требования являются в известной мере противоречивыми и полное удовлетворение одного из них приводит к некоторому ухудшению других свойств сопла. Поэтому при проектировании сопла в зависимости от назначения двигателя принимают то или иное компромиссное решение.

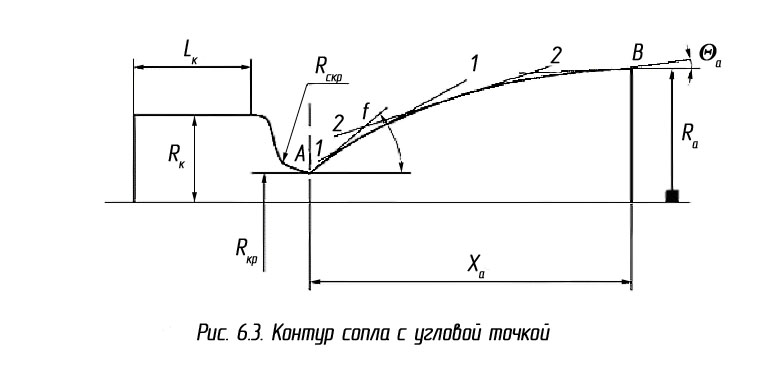

При

выполнении эскизного проекта для расчета

характеристик двигателя, расчета

охлаждения, оценки массы двигателя

достаточно знать приближенный контур

сопла, размеры которого незначительно

отличаются от размеров точного контура,

рассчитываемого из газодинамических

соображений. В этом случае используют

приближенные методы построения контура

сопла, которые позволяют достаточно

быстро найти оптимальный контур. Один

из таких методов (сопло с угловой точкой)

приведен ниже

(рис.6.3). Радиус скругления дозвуковой

части на участке докритического сечения

составляет

.

.

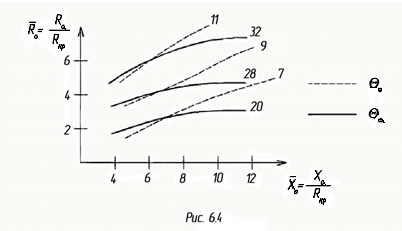

На

основании анализа семейства контуров

оптимальных сопел построены графики

зависимостей углов θm

и θa

от безразмерной длины сверхзвуковой

части сопла

и безразмерного радиуса сопла на срезе

и безразмерного радиуса сопла на срезе

.

Сверхкритическая часть контура на

участке АС приближенно аппроксимируется

параболой.

.

Сверхкритическая часть контура на

участке АС приближенно аппроксимируется

параболой.

Расчеты показали, что замена точного контура параболическим приводит к расхождению радиальных размеров сопла на (1÷3)%. Значение θa находится в пределах 10°÷14°. Зная , задаваясь значением θa из рис. 6.4 находим значения θm и