- •270800 «Технология консервов и пищеконцентратов»

- •271100 «Технология молока и молочных продуктов»

- •271200 «Технология продуктов общественного питания»

- •Лабораторная работа № 1.1

- •Изучение процесса измельчения

- •Контрольные вопросы:

- •Лабораторная работа № 1.2

- •Обработка материалов давлением

- •Контрольные вопросы:

- •Лабораторная работа № 2. Продолжительность работы 4 часа Сортирование сыпучих материалов

- •Лабораторная работа № 3

- •Изучение процесса механического перемешивания

- •Лабораторная работа № 4

- •Разделение неоднородных систем

- •Лабораторная работа № 5.1

- •Тепловая обработка сырья

- •Порядок выполнения работы. Контрольные вопросы: Лабораторная работа № 5.2

- •Изучение процесса выпаривания

- •Порядок выполнения работы.

- •Порядок выполнения работы.

- •Обработка результатов

- •Продукта, см³;

- •Контрольные вопросы

- •Лабораторная работа № 6

- •Изучение процесса экстрагирования

- •Лабораторная работа №7

- •Изучение процесса перегонки

Контрольные вопросы:

Что называется процессом измельчения?

Виды измельчения?

Общие требования, предъявляемые к дробилкам.

Какие материалы подвергают дроблению? Степень их измельчения.

Что называется степенью измельчения?

Как определяется степень измельчения?

Какие материалы подвергают резанию?

Классификация машин для резания.

Резательные и терочные машины: отличия и сходства.

Что представляет собой волчок?

Лабораторная работа № 1.2

Продолжительность 2 часа

Обработка материалов давлением

Цель работы:

- изучение процесса прессования, оборудование для прессования.

- изучение процесса формования пластических масс, аппаратурное оформление процесса;

- получение сока из овощей, плодов и ягод двумя способами и оценка качества полученных соков.

Предмет и содержание работы.

Прессованием называют процесс обработки материалов воздействием внешнего давления, создаваемого в прессах. При этом преследуют следующие цели: отжатие жидкости из твёрдых материалов, формование пластических материалов; уплотнение сыпучих материалов.

Прессование заключается в том, что обрабатываемый материал подвергается внешнему давлению в специальных прессах.

Под избыточным давлением проводят обезвоживание, брикетирование, формование и штампование различных пищевых материалов.

Обезвоживание под давлением применяется в ряде отраслей пищевой промышленности: в сахарном производстве, для отжима воды из свекловичного жома, сока из сахарного тростника, в жировом производстве для выделения из семян подсолнечника растительного масла, в производстве соков для выделения сока из ягод и плодов и в других производствах.

Обезвоживание продуктов применяется для выделения жидкости, когда она является ценным продуктом или когда с обезвоживанием ценность продукта увеличивается.

Степень отжима жидкости зависит от давления прессования. Однако большая степень отжатия приводит к уменьшению производительности пресса и увеличению удельного расхода энергии.

Прессование также относится к разделительному процессу и объединяет в себя процессы фильтрования через перфорирование сетки или фильтрующую ткань.

Для получения сокоматериалов без мякоти наиболее распространен способ отжима сока прессованием на пак-прессах или шнековых прессах.

Отжатие жидкости из твердых материалов. Отжатие жидкости прессованием широко используется, пример, для выделения соков из ягод и плодов, масла из масличных семян, жира из шквары, воды из свекловичного жома и при этом одновременно с отжатием жидкости происходит уплотнение и брикетирование твердого остатка.

Машины для отжатия жидкости (прессы). По принципу действия различают прессы периодического и непрерывного действия, по способу создания рабочего давления – прессы механические и пневматические. В промышленности применяются пневматические и корзиночные прессы периодического действия, а также шнековые и вальцовые прессы непрерывного действия.

Формование пластических материалов. При помощи формовки пластическим материалам придают необходимую форму. Этот способ обработки используют для формовки хлебопекарных дрожжей, приготовления из теста хлебобулочных, макаронных, кондитерских и других изделий. Например, тесто относится к упругопластическим и вязким материалам, способным сохранять свои свойства до определенно предела. За этим пределом тесто начинает необратимо деформироваться и течет, как вязкая жидкость. Это наступает тогда, когда приложенные силы превосходят сопротивление структуры упругой системы.

Прессы, применяемые для формовки материалов, в зависимости от способа действия подразделяются на нетающие, закаточные штампующие.

Нагнетающие прессы широко применяются для формования макарон, вермишели, лапши, дрожжей и др. Такие прессы состоят из нагнетающего устройства и формующей матрицы (мундштука) с отверстиями нужного сечения и размеров.

Основная часть нагнетающих прессов – матрица. Она представляет собой плоский металлический диск с отверстиями, через которые продавливается прессуемая масса (макаронное тесто).

Форма отверстия матрицы определяет вид изделия. Матрицу часто изготовляют из латуни или бронзы; в последнее время в нее вставляют вкладыши из фторопласта, к которому тесто не прилипает.

Нагнетающие формовочные прессы. Эти машины получили большое распространение в макаронной промышленности для формования теста, из которого приготовляют макароны, вермишель и прочие макаронные изделия. Нагнетающий пресс состоит из нагнетательного и формующего устройства – матрицы.

По виду нагнетательного устройства прессы разделяются на гидравлические и винтовые (действующие периодически) и на шнековые и вальцовые (действующие непрерывно). Нагнетающая часть этих процессов не является оригинальной, так как те же конструкции встречаются и в отжимающих прессах.

Прокатывающие машины. Прокатывающие машины применяются на хлебопекарных производствах для придания круглой или цилиндрической формы изделиям из пшеничного и ржаного теста. Применяемые для этой цели машины называются округлительными и закаточными. Давление, создаваемое этими машинами, значительно меньше давления, создаваемого нагнетающими прессами.

Штампующие машины. Штампующие машины применяются для выдавливания (выштамповывания) изделий из непрерывно движущейся ленты эластичного материала. Весьма часто при этом на поверхность изделия наносится рисунок. Такие машины применяются в кондитерском производстве при приготовлении печенья.

В подобных машинах непрерывная лента пластического материала, прокатанная на вальцах, поступает на конвейер, где из нее вырубается штампующим механизмом кусок определенной формы. В зависимости от конструкции машины лента перемещается непрерывно или прерывисто. В штампующих машинах периодического действия в момент удара штампующего механизма тестовая лента останавливается. В машинах непрерывного действия штампующая часть сопровождает тесто и наносит удар по ходу. Применяются также ротационные штампующие машины непрерывного действия; пуансоны этих машин выгравированы на массивном валу, к которому лента прижимается валом из мягкой резины.

Уплотнение сыпучих материалов. Уплотнение (прессование) сыпучих материалов широко применяется при производстве сахара-рафинада и многих пищевых концентратов.

Чтобы полученные брикеты были прочными и не рассыпались, материал прессуют во влажном состоянии или добавляют к нему связывающую жидкость (растительное масло и др.).

Регулируемыми параметрами процесса отжатия жидкости в прессах являются количество и качество получаемой жидкости и содержание ее в остатке. Эти показатели зависят от производительности пресса, рабочего давления при прессовании, продолжительности и температуры процесса

Прессующие (брикетировочные) машины. Прессующие машины для обработки давлением получили особенно широкое применение в сахарорафинадом производстве. Прессовый метод производства рафинада в настоящее время является наиболее распространенным и прогрессивным. Для прессования рафинада особенно широкое применение получили машины с возвратно-поступательным движением пуансонов и с односторонним смещением кашки в матрице при прессовании.

Оборудование, технические средства, инструмент:

соковыжималка электрическая шнековая;

соковыжималка ручная;

мясорубка или терка;

ножи, разделочные доски;

весы;

мерная посуда (стаканы);

сырье (овощи, плоды, ягоды).

Порядок выполнения работы.

1. Отжатие жидкости из твердых материалов – прессование.

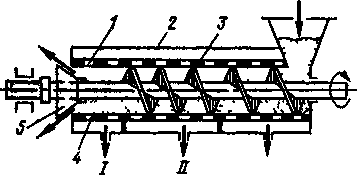

Шнековые прессы. Устройство горизонтального шнекового пресса показано на рисунке 1. В перфорированном цилиндре 1, помещенном в горизонтальном корпусе 2, расположен шнек 3 с уменьшающимся шагом, который предназначен как для транспортировки материала, так и для отжатия из него жидкости. Выделяемая при этом жидкость различной мутности отводится в виде I, II и III фракций через отверстия в основании корпуса.

111 Рисунок 1 – Шнековый пресс: 1 – перфорированный цилиндр; 2 – корпус; 3 – шнек; 4 – камера давления; 5 – конус. |

|

Окончательное извлечение жидкости достигается в камере давления 4. Выходное отверстие пресса закрывается конусом 5, с мощью которого регулируется ширина кольцевого зазора, а следовательно, и степень отжатия жидкости. Внутреннюю часть цилиндров и вал таких шнеков выполняют цилиндрическими и, ступенчатыми, витки шнеков изготовляют различными по профилю, длине и высоте.

Отжатие жидкости из материала в шнековом прессе происходит в результате постепенного уплотнения массы материла за счет:

сокращения объема материала, находящегося между витками, уменьшения шага витков, а иногда и их высоты;

механического воздействия витков на материал в процессе вращения шнека;

трения прессуемого, материала о поверхность витков, стенки цилиндра и частиц материала между собой;

сопротивления устройства, регулирующего величину выхода отверстия для уплотненного остатка.

Сырье предварительно взвешивают, очищают от кожицы, если это необходимо, затем вновь взвешивают. Подготовленное сырье делят на две равные части. Первую часть прессуют в шнековом прессе, а вторую предварительно измельчив на мясорубке или терке отжимают в соковыжималке (ручной). После этого оценивают качество сока и его количество в обоих случаях.

Образцы каждого вида сырья подвергают такому же прессованию как описано выше. Полученные данные заносят в таблицу 1.

Таблица 1 – Органолептическая оценка сырья

Наименование сырья |

Органолептическая оценка |

|

прессование |

шнековое прессование |

|

|

|

|

2. Формование пластических материалов.

Шнековый пресс для изготовления макарон, вермишели и лапши, показанный на рисунке 2 состоит из тестосмесителя 1, нагнетающего шнека 2 и прессовой головки 5, обеспечивающей равномерное давление теста на матрицу 4. В нем нагнетающим шнеком тесто продавливается через матрицу с получением продукта определенного сечения и формы. Формы матрицы показаны на рисунке 3.

Вода Мука 1

тесто Рисунок 2 – Шнековый пресс для изготовления макарон |

|

Рис. 7 – Форма матриц: а – с вкладышем для получения полых (трубчатых изделий); б – без вкладыша для получения сплошных (нитеобразных) изделий |

В прессы непрерывного действия масса нагнетается шнеками или вальцами. На рисунке 3 представлены схемы шнекового (а) и вальцового (б) прессов.

Шнековые и вальцовые прессы создают давление в прессовой камере перед мундштуком в пределах от 0,6 до 0,9 МПа. Скорость выхода изделия из отверстия матрицы 1–2 см/с.

Рисунок 3 – Формующие прессы непрерывного действия: а – шнековый; б - вальцовый |

Замешивается тесто по рецептуре: 500 г муки, 250 мл воды. Полученное тесто пропускают через мясорубку без ножа.

Сырье

Сырье