- •3.Структурный анализ механизмов. Звенья механизма, их виды. (Билет №2) Кинематические пары и их классификация. Кинематическая цепь.

- •1) По виду места контакта (места связи) поверхностей звеньев:

- •4.Основные виды механизмов, их схемы и принцип действия.

- •5.Структурный синтез механизмов. Обобщённые координаты механизма и метод его определения. Методы структурного синтеза.

- •6.Кинематический анализ механизмов. Задачи и методы анализа плоских рычажных механизмов.

- •7.Графический метод кинематического анализа плоских механизмов. Планы скоростей и ускорений звеньев.

- •8.Кинематический анализ плоских механизмов в вкп (зубчатых).

- •9.Силовой расчёт механизмов. Задачи и методы силового расчёта. Реакции кп. Аналитический метод силового расчёта механизмов.

- •10.Динамическое исследование механизмов. Задачи и методы. Силы, действующие на звенья. Уравнение движения механизма в форме кинетической энергии.

- •11.Динамическое исследование механизмов. Приведение сил и масс в модели механизма.

- •12.Режимы движения механизмов. Дифференциальное уравнение движения механизмов.

- •13.Неравномерность движения механизмов. Коэффициент неравномерности. Расчёт параметров маховика.

- •14.Уравновешивание механизмов. Условия уравновешивания.

- •15.Уравновешивание механизмов. Статическое уравновешивание плоских механизмов.

- •20.Синтез плоских рычажных механизмов с нкп. Условие существования кривошипа. Синтез плоских механизмов по средней скорости выходного звена.

- •22.Уравновешивание вращающихся звеньев механизмов (роторов). Статическая и динамическая балансировка роторов.

- •23.Основная теорема зубчатого зацепления.

- •24.Эвольвентные профили зубьев. Параметры эвольвенты окружности.

- •25.Эвольвентное зацепление зубчатых колёс. Основные элементы и размеры зубьев колеса. (билет №42)

- •26.Способы изготовления зубчатых колёс. Изготовление эвольвентных колёс способом огибания. Ипк. (Билет 44) Подрезание и заострение зубьев.

- •27.Косозубая эвольвентная зубчатая передача. Основные параметры.

- •28.Коническая пространственная зубчатая передача.

- •29.Геометрические параметры эвольвентной зубчатой передачи и колёс. Выбор коэффициентов смещения (Билет 43-42)

- •30.Качественные показатели зубчатой передачи.

- •31.Червячная передача.

- •32.Угол давления кулачкового механизма и его выбор.

- •33.Синтез кулачковых механизмов. Этапы синтеза. Выбор закона движения толкателя.

- •34.Определение начального радиуса r0 кулачка для механизмов с поступательным движением толкателя.

- •35.Синтез кулачковых механизмов. (Билет 33) Выбор радиуса ролика толкателя. Определение жесткости замыкающей пружины.

- •36.Эвольвентные профили зубьев колёс. Эвольвента и её уравнение (Билет №37).

- •37.Основные элементы и размеры зубьев колёс. ( Билет 42) Эвольвента и её уравнение.

- •38.Определение начального радиуса r0 кулачка для механизмов с коромысловым толкателем.

- •39.Основные схемы кулачковых механизмов. (Билет 40) Методы замыкания кулачковых механизмов. Схемы замыкания.

- •40.Кулачковые механизмы. Виды кулачковых механизмов и их особенности.

- •41.Планетарные зубчатые механизмы. Выбор схемы, числа сателлитов и чисел зубьев колёс.

- •42.Геометрические параметры эвольвентной зубчатой передачи и зубчатых колёс.

- •43.Выбор коэффициентов смещения зубчатых колес.

- •44.Изготовление эвольвентных зубчатых колёс способом огибания. Ипк.

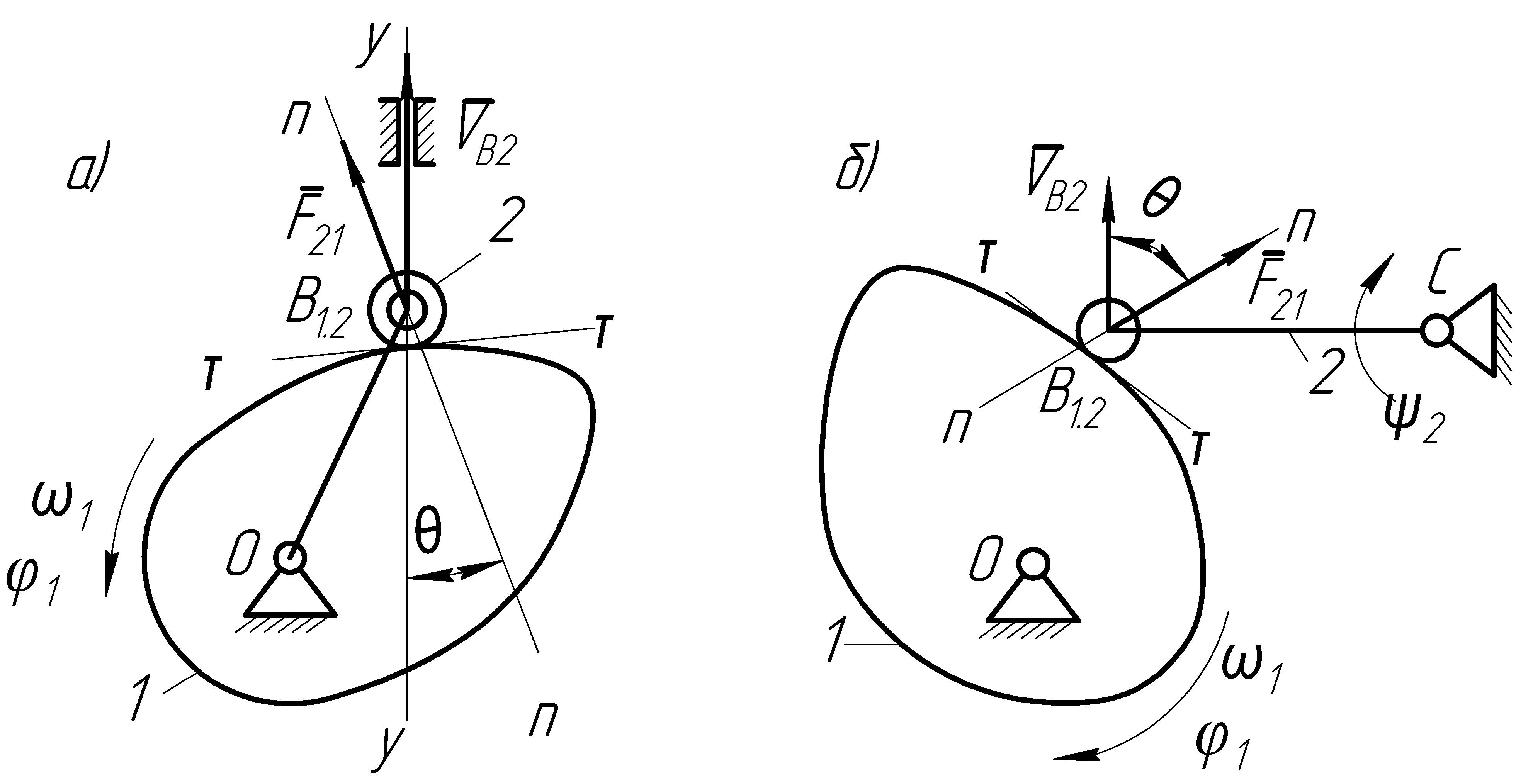

32.Угол давления кулачкового механизма и его выбор.

Угол

давления является второй важной

характеристикой механизма, определяющей

его работоспособность, КПД

и габаритные размеры. Это угол

![]() между нормалью n-n

к профилю кулачка 1,

в точке его касания с толкателем 2,

и вектором скорости

между нормалью n-n

к профилю кулачка 1,

в точке его касания с толкателем 2,

и вектором скорости

![]() перемещения толкателя (рис.15.5).

Дополнительный к углу давления угол

перемещения толкателя (рис.15.5).

Дополнительный к углу давления угол

![]() называют углом

передачи движения.

называют углом

передачи движения.

Рис.15.5.

Векторная схема определения угла

давления

![]() :

:

![]() – вектор

силы давления кулачка 1

на толкатель

2;

– вектор

силы давления кулачка 1

на толкатель

2;

![]() – касательная

к профилю кулачка

– касательная

к профилю кулачка

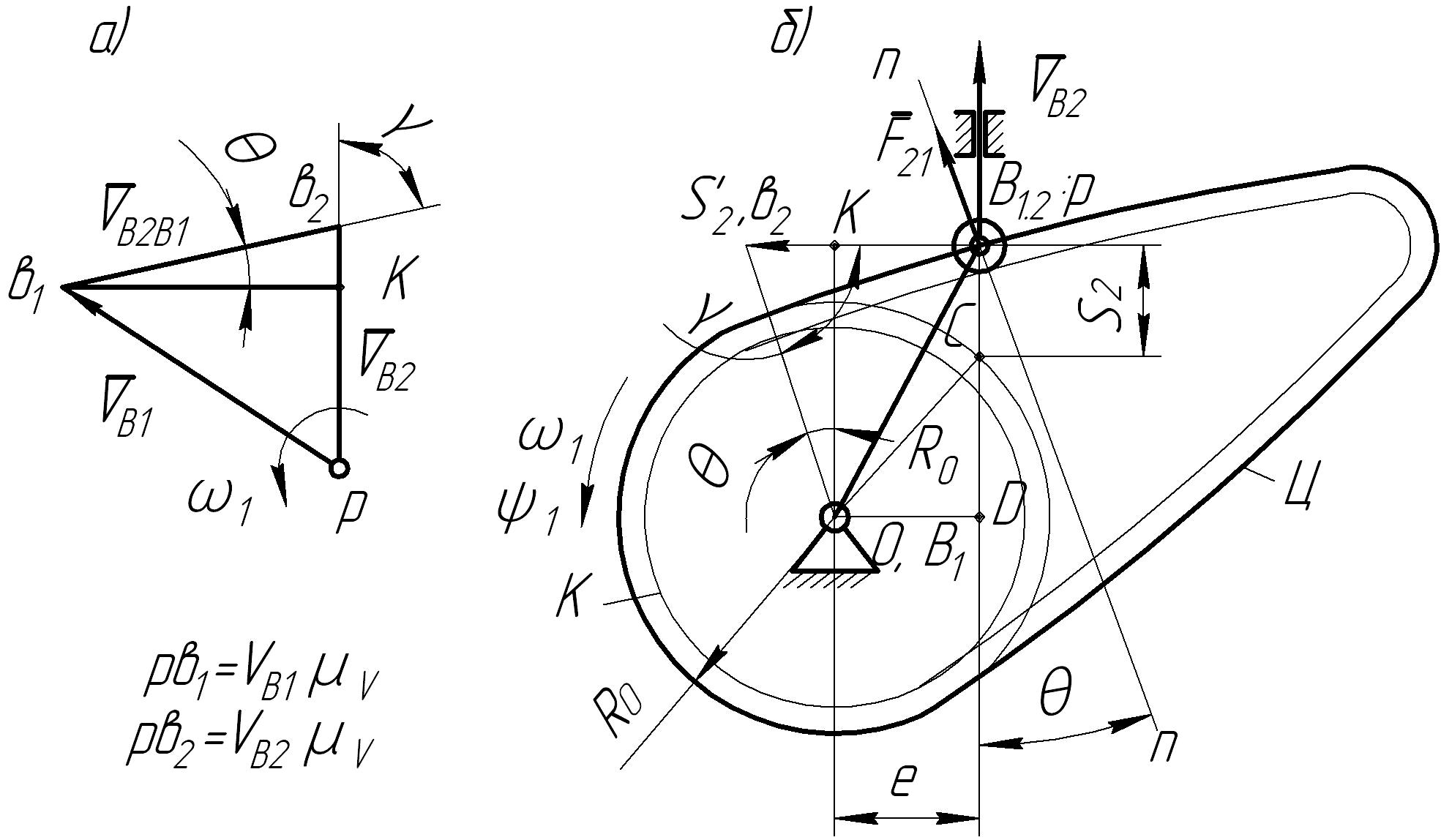

Для

определения угла

строим план скоростей механизма

(рис.15.6, а)

в масштабе

![]() по векторному уравнению (для схемы на

рис.15.5, а)):

по векторному уравнению (для схемы на

рис.15.5, а)):

![]() где

где

![]() – переносная скорость ролика

– переносная скорость ролика

![]() .

.

![]()

![]()

![]()

![]() – относительная

скорость качения ролика по кулачку.

– относительная

скорость качения ролика по кулачку.

Повернём

план скоростей в направлении

![]() на 90° и разместим его в масштабе

на 90° и разместим его в масштабе

![]() на плане

механизма

(рис.15.6

на плане

механизма

(рис.15.6

![]() ).

).

Рис.15.6.

Используя

исходную зависимость для перемещения

толкателя

![]() ,

и параметры плана скоростей, находим:

,

и параметры плана скоростей, находим:

1.

![]() , где

, где

![]() - аналог скорости толкателя 2;

- аналог скорости толкателя 2;

2.

![]() .

(15.1)

.

(15.1)

3.

![]() .

.

Но

из рис.15.6, б

следует, что

![]() .

.

Поэтому

находим

![]() .

(15.2)

.

(15.2)

Подставив

соотношение (15.2) в (15.1) , получим

![]() -

аналог скорости толкателя в масштабе

-

аналог скорости толкателя в масштабе

![]() плана механизма. Из треугольника

плана механизма. Из треугольника

![]() находим основную расчетную зависимость

механизма:

находим основную расчетную зависимость

механизма:

,

(15.3)

,

(15.3)

где е – смещение оси толкателя относительно оси вращения кулачка.

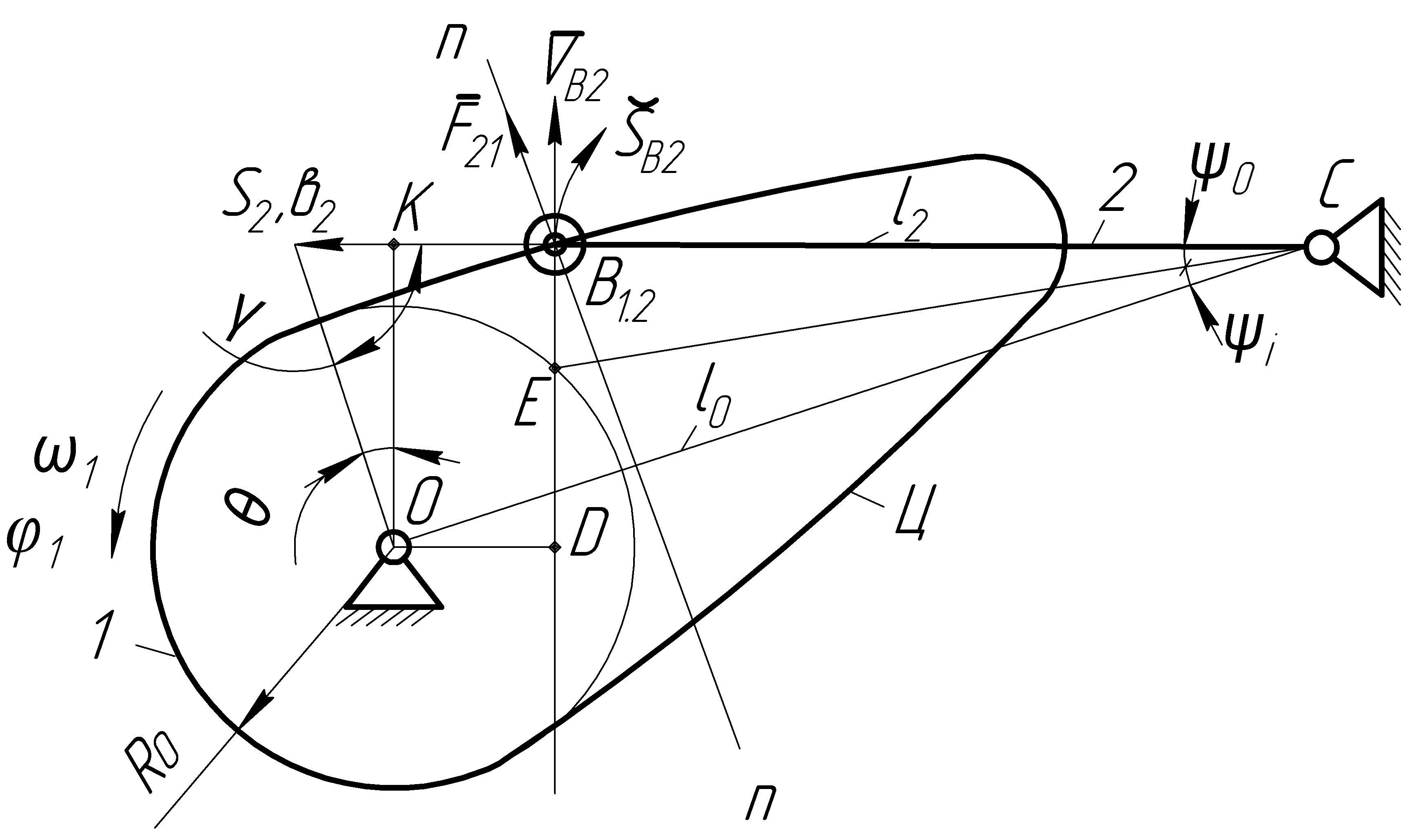

Аналогичный план скоростей, совмещенный с планом механизма с коромысловым толкателем, представлен на рис.15.7.

Рис.15.7.

Из него находим

(15.4)

(15.4)

Допустимое

значение угла давления

![]() выбирают так, чтобы обеспечить минимальные

габариты механизма

выбирают так, чтобы обеспечить минимальные

габариты механизма

![]() и достаточно высокий КПД

и достаточно высокий КПД

![]() .

Для этого используют экспериментально-теоретические

зависимости для КПД

(рис.15.8).

.

Для этого используют экспериментально-теоретические

зависимости для КПД

(рис.15.8).

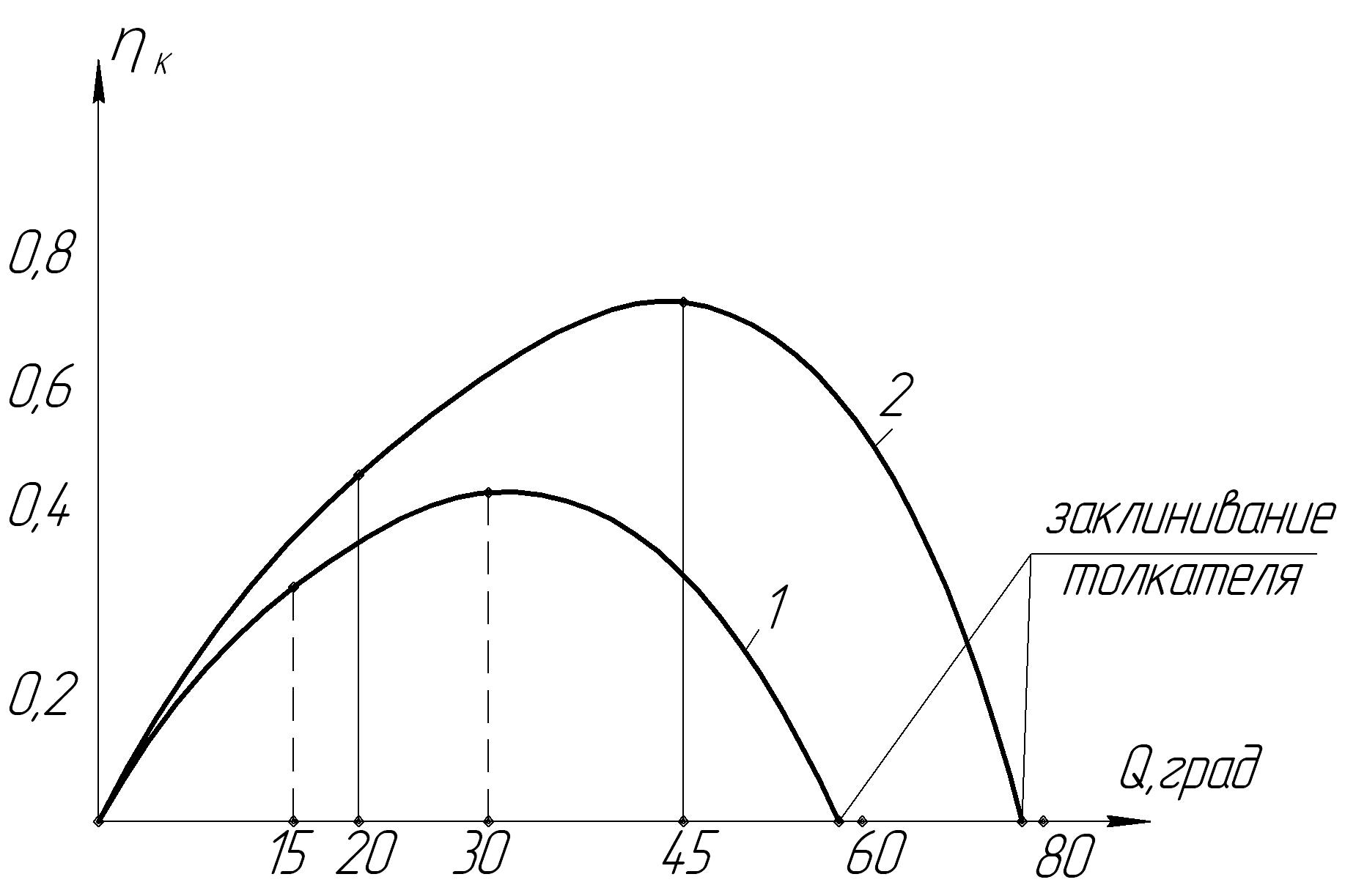

Рис. 15.8. Зависимость для КПД механизмов:

1 – с поступательно движущимся толкателем;

2 – с коромысловым толкателем.

Для ориентировочных расчетов принимают:

![]() -

для поступательно движущегося толкателя;

-

для поступательно движущегося толкателя;

![]() -

для коромыслового толкателя.

-

для коромыслового толкателя.

Для

уменьшения габаритов механизма принимают

![]() с некоторым уменьшением КПД,

но исключением заклинивания толкателя

при

с некоторым уменьшением КПД,

но исключением заклинивания толкателя

при

![]() и

и

![]() соответственно.

соответственно.

Принятым

значениям угла давления соответствуют

минимальные значения угла передачи

движения:

![]() ;

;

![]() .

.

33.Синтез кулачковых механизмов. Этапы синтеза. Выбор закона движения толкателя.

При синтезе кулачкового механизма, как и при синтезе любого механизма, решается ряд задач из которых в курсе ТММ рассматриваются две:

выбор структурной схемы и определение основных размеров звеньев механизма (включая профиль кулачка и т.п. Если оси параллельны, то выбирается плоская схема механизма. При пересекающихся или перекрещивающихся осях необходимо использовать пространственную схему. В кинематических механизмах нагрузки малы, поэтому можно использовать толкатели с заостренным наконечником. В силовых механизмах для повышения долговечности и уменьшения износа в схему механизма вводят ролик или увеличивают приведенный радиус кривизны контактирующих поверхностей высшей пары.

Синтез механизма включает этапы:

1. Синтез структурной схемы механизма.

2. Выбор закона перемещения толкателя.

3. Определение основных размеров механизма.

4. Определение координат профиля кулачка.

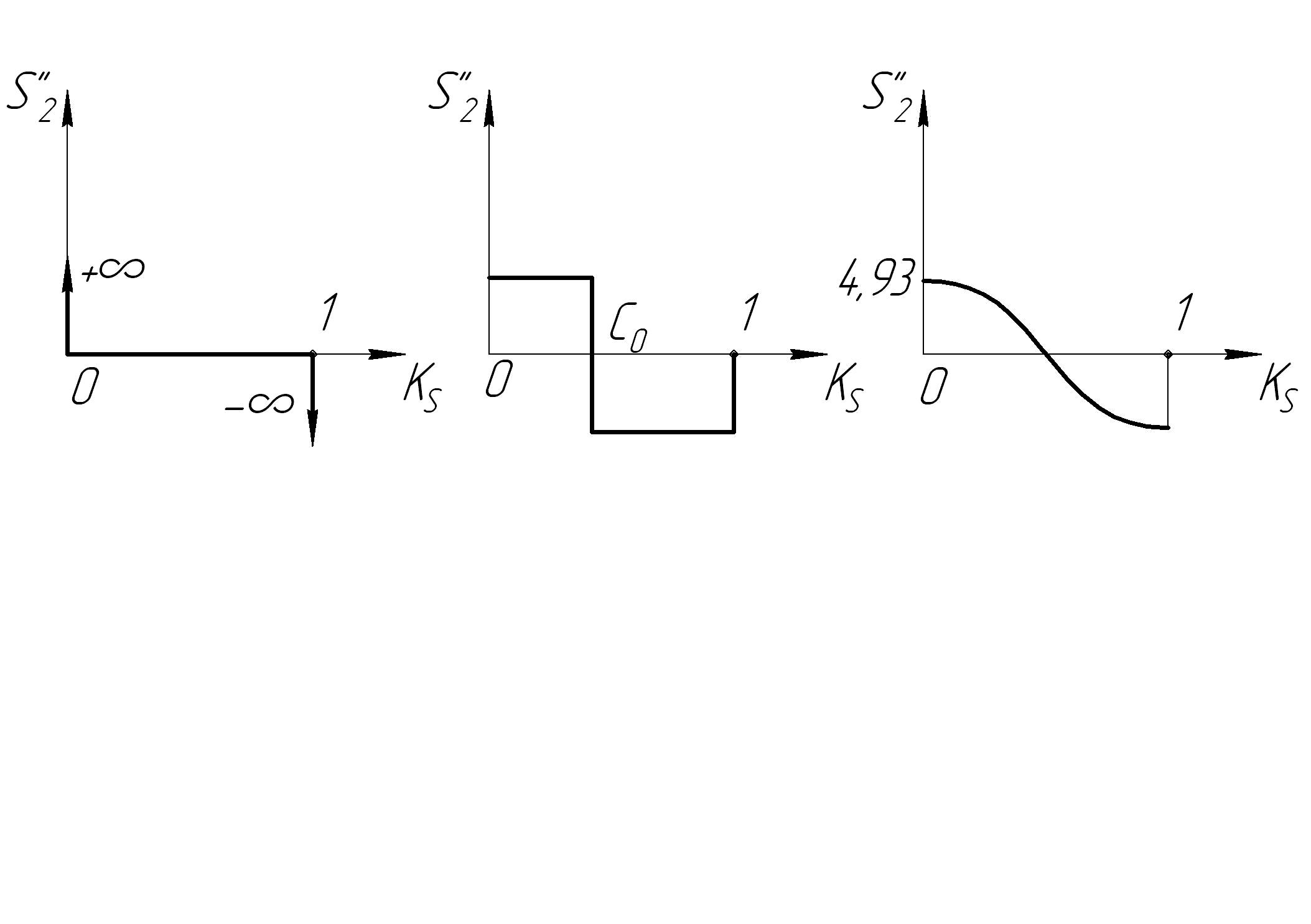

В технике наибольшее применение получили относительно простые законы перемещения толкателя (рис.15.4):

![]() )

линейный

)

параболический

)

линейный

)

параболический ![]() )

косинусоидальный

)

косинусоидальный

![]()

![]()

![]()

![]() )

синусоидальный

)

синусоидальный ![]() )

равноубывающий

)

равноубывающий

симметричный

![]()

![]()

Рис.15.4.

На

графиках и в формулах:![]() – относительный угол поворота кулачка

на фазе удаления;

– относительный угол поворота кулачка

на фазе удаления;

- аналог ускорения толкателя.

- аналог ускорения толкателя.

1.

Для линейного закона перемещения

толкателя в точках

![]() и

и

![]() ускорения

ускорения

![]() и

и

![]() .

Здесь модули сил инерции толкателя

теоретически составляют

.

Здесь модули сил инерции толкателя

теоретически составляют

![]() ,

что вызывает «жёсткие удары» кулачка

по толкателю. Эти звенья подвергаются

деформации и интенсивному изнашиванию.

Линейный закон используют в тихоходных

механизмах при требуемой постоянной

скорости

движения толкателя. Так, в металлорежущих

автоматах он реализуется профилированием

рабочего участка кулачка по архимедовой

спирали (привод суппорта станка и т.п.).

,

что вызывает «жёсткие удары» кулачка

по толкателю. Эти звенья подвергаются

деформации и интенсивному изнашиванию.

Линейный закон используют в тихоходных

механизмах при требуемой постоянной

скорости

движения толкателя. Так, в металлорежущих

автоматах он реализуется профилированием

рабочего участка кулачка по архимедовой

спирали (привод суппорта станка и т.п.).

2.

В точках разрыва кривой ускорения

![]() ,

характерного для законов

,

характерного для законов

![]() ,

,

![]() ,

,

![]() ,

силы инерции толкателя изменяются на

конечную величину. В этих точках имеют

место «мягкие удары». Работа механизма

сопровождается вибрациями, шумом и

повышенным изнашиванием звеньев. Данные

законы применяют при умеренных скоростях

движения толкателя.

,

силы инерции толкателя изменяются на

конечную величину. В этих точках имеют

место «мягкие удары». Работа механизма

сопровождается вибрациями, шумом и

повышенным изнашиванием звеньев. Данные

законы применяют при умеренных скоростях

движения толкателя.

3.

Для законов с плавным, безразрывным

изменением ускорения толкателя

![]() (закон

(закон

![]() на рис.15.4) удары теоретически отсутствуют.

Эти законы используют чаще других.

на рис.15.4) удары теоретически отсутствуют.

Эти законы используют чаще других.

Основные положения по выбору закона перемещения толкателя:

— в

быстроходных механизмах при скоростях

вращения кулачка

![]() необходимо использовать “безударные”

законы с плавным и безразрывным изменением

аналога ускорения толкателя:

– синусоидальный, полиномиальные

(степенные). Они обеспечивают хорошие

динамические показатели механизма;

необходимо использовать “безударные”

законы с плавным и безразрывным изменением

аналога ускорения толкателя:

– синусоидальный, полиномиальные

(степенные). Они обеспечивают хорошие

динамические показатели механизма;

— в механизмах с меньшими частотами вращения кулачка предпочтительно использовать законы с “мягкими” ударами – полиномиальные, равноубывающий косинусоидальный, параболический. Желательны и безударные законы;

— законы,

вызывающие “жесткие” удары, допустимы

только для весьма тихоходных и лёгких

конструкций механизмов: линейный; с

профилем кулачка по архимедовой спирали

![]() .

.