- •1.Состояние легирующих элементов в стали. Влияние легирующих элементов на свойства стали.

- •3.Дать полную характеристику материала лц40Mn3ж

- •1.Влияние легирующих элементов на 1 и 2 превращения в стали

- •2.Улучшаемые стали

- •3.Дать полную характеристику р6м5к5

- •1.Влияние легирующих элементов на 3 и 4 превращения в стали

- •2.Стали для силовых упругих элементов

- •2.Требования к материалам для режущих инструментов. Особенности состава, то.

- •3Дать полную характеристику стали 09хгснд

- •1.Коррозия стали. Виды коррозии. Способы обеспечения стойкости к электрохимической коррозии

- •2.Стали для штампов горячего деформирования

- •3.Дать полную характеристику стали 15х11мф

- •2.Медь и её сплавы. Свойства меди. Латуни и бронзы

- •3. Дать полную характеристику стали 15х12внмф

- •1.Влияние легирующих элементов на структуру и свойства титановых сплавов

- •2.Окалиностойкие стали. Особенности состава. Привести примеры марок окалиностойких сталей.

- •3.Дать полную характеристику стали 25х1мф

- •1.Металлокерамические материалы

- •3. Дать полную характеристику стали 60с2хфа

- •1.Способы обеспечения стойкости к электрохимической коррозии

- •3. Дать полную характеристику 30хн2мфа

- •1.Сравнительная характеристика современных жаропрочных материалов

- •3. Дать полную характеристику стали 25хгрт

- •1.Общая характеристика композиционных материалов. Способы их получения

- •3.Дать полную характеристику стали 38хмюа

- •1. Титан. Свойства титана. Влияние легирующих элементов на полиморфизм титана

- •2.Жаропрочные мартенситные стали. Особенности состава, термическая обработка, структура, применение. Привести примеры марок сталей.

- •3.Дать полную характеристику стали 5хнм

- •1.Высокопрочное состояние сталей. Способы его обеспечения

- •2.Жаропрочные аустенитные стали. Особенности состава, роль легирующих элементов, применение

- •1.Дать классификацию инструментальных сталей по теплостойкости. Привести примеры марок

- •2.Азотирумые стали. Особенности состава, роль углерода и легирующих элементов. Термическая обработка и изменение структуры в ходе её. Марки, применение.

- •3.Дать характеристику стали 55хфа

- •1.Дать сравнительную характеристику материалов, износостойких в условиях трения скольжения. Привести примеры марок

- •2. Порошковые твердые инструментальные сплавы. Состав, свойства, применение, марки

2.Стали для силовых упругих элементов

Особ. работы: *многокр. знакоперем. нагр., */пред. вын., *мало КСИ и б (воиб. поломки)

Преб. к св-вам: *Сквозн. прокаливаемость, *ТО: Зм+СО ->То (/HRC), *наклеп (дробью).

Состав: С 0,55,,0,7 -обеспеч. закалив. и прокалив.

Si,Mn- /упр. св-ва.

Si,Mn,Cr,Ni,V - /Дкр.

ЛЭ: сохр. мелкое зерно (/t отп)

Для работы в агресс. средах Cr>13%

ТО: Зм+СО ->То

60С2, 40Х13

Пружины, рессоры и другие упругие элементы являются важнейшими деталями различных машин и механизмов. В работе они испытывают многократные переменные нагрузки. Под действием нагрузки пружины и рессоры упруго деформируются, а после прекращения действия нагрузки восстанавливают свою первоначальную форму и размеры. Особенностью работы является то. что при значительных статических и ударных нагрузках они должны испытывать только упругую деформацию, остаточная деформация не допускается. Основные требования к пружинным сталям — обеспечение высоких значений пределов упругости, текучести, выносливости, а также необходимой пластичности и сопротивления хрупкому разрушению, стойкости к релаксации напряжений.

Пружины работают в области упругих деформаций, когда между действующим напряжением и деформацией наблюдается пропорциональность. При длительной работе пропорциональность нарушается из-за перехода части энергии упругой деформации в энергию пластической деформации. Напряжения при этом снижаются.

Самопроизвольное снижение напряжений при постоянной суммарной деформации называется релаксацией напряжений.

Релаксация приводит к снижению упругости и надежности работы пружин.

Пружины изготавливаются из углеродистых (65, 70) и легированных (60С2, 50ХГС, 60С2ХФА, 55ХГР) конструкционных сталей.

Для упрочнения пружинных углеродистых сталей применяют холодную пластическую деформацию посредством дробеструйной и гидроабразивной обработок, в процессе которых в поверхностном слое деталей наводятся остаточные напряжения сжатия.

Повышенные значения предела упругости получают после закалки со средним отпуском при температуре 400... 480 °С.

Для сталей, используемых для пружин, необходимо обеспечить сквозную прокаливаемость, чтобы получить структуру троостита по всему сечению.

Упругие и прочностные свойства пружинных сталей достигаются при изотермической закалке.

Пружинные стали легируют элементами, которые повышают предел упругости — кремнием, марганцем, хромом, вольфрамом, ванадием, бором.

В целях повышения усталостной прочности не допускается обезуглероживание при нагреве под закалку и требуется высокое качество поверхности.

Пружины и другие элементы специального назначения изготавливают из высокохромистых мартенситных (30X13), мартенситно-стареющих (ОЗХ12Н1ОД2Т). аустенитных нержавеющих (12Х18Н1 ОТ). аустенито-мартен ситных (09Х15Н8Ю). быстрорежущих (Р18) и других сталей и сплавов.

3.Дать полную характеристику стали 20ХНМА

C-0.2, Cr,Ni,Mn<1. перлитн. класс А-высококач.

Хромоникеливая сталь работающая в условиях износа при трении

Св-ва: /Дкр, Ni\ порог хладноломк., /вязкость.

ТО: Ц+ Зм+НО(возд) П+Ф-> А->М->Мо

Билет5

1.Особенности термической обработки легированных сталей

2.Требования к свойствах материалов, используемых для изготовления упругих элементов приборов.

Св-ва: */ предел упруг.

*предел выносл.

*немагнитность

*корроз. стоикость

*электропроводность

*релаксационная стойкость

Бронза: БрБ2 2% Ве

Св-ва: прочность, антифрикционность, хорош. лит. св-ва, корроз. стойкость и немагнитность.

Ве- /предел упр.

Или Ж-Ni сплавы: 36НХТЮ

3.Дать полную характеристику стали ШХ15СГ

ШХ15СГ

Состав: с-1%, Cr-1.5, Si,Mn<1%

Ш- шарикоподш.

Св-ва: С- обесп. закалив. и /Дкр.

Cr- /Дкр ->Зм

Si,Mn- дополн /Дкр

Применен: подшипники кочен.

ТО: а)отжиг на зерн. перлит

б) упр.ТО- неполн Зм.

в) Зм+ Обр.хол+ НО

Билет 6

1.Отпускная хрупкость легированных сталей и способы её устранения

I- отпускная хр. I рода

II- отпускная хр. II рода (только в лег сталях, особенно при Cr,Ni,Si)

скопление примесей по гр. зерен

Устранение: *ускорить охл.

*введение Mo(0.2..0.3) и W(0.5..0.7) для дет.>сечения.

*/ качества

* высокотемпер. мех. обр. (ВТМО)

2.Шарикоподшипниковые стали

Усл. работы: *многокр. контактные нагрузки

* невысокие дин. нагрузки

* износ при проскальзовании.

Требования: */тв,пр -> сквозная проскальзование.

* /предел выносливости

* постоянство размеров при ТО и работе

Роль ЛЭ: С-1% -обеспеч. закаливаемость и /Дкр.

Cr-/Дкр ->Зм

Дополн. ЛЭ (Si,Mn) /Дкр

S,P<0.02% - высокое кач.

ШХ4, ШХ15, ШХ15СГ

ТО: а)отжиг на зерн. перлит

б) упр.ТО- неполн Зм.

в) Зм+ Обр.хол+ НО

Подвергаются воздействию высоких нагрузок переменного характера. Основными требованиями являются высокая прочность и износостойкость, высокий предел выносливости, отсутствие концентраторов напряжений, неметаллических включений, полостей, ликвации. Шарикоподшипниковые стали характеризуются высоким содержанием углерода (около 1 %) и наличием хрома (ТПХ9, ШХ15). Высокое содержание углерода и хрома после закалки обеспечивает структуру мартенсит плюс карбиды, высокой твердости, износостойкости, необходимой прокаливаем ости. Дальнейшее увеличение прокалив аемости достигается дополнительным легированием марганцем, кремнием (ШХ15СГ). Повышены требования в отношении чистоты и равномерности распределения карбидов, в противном случае может произойти выкрашивание. Стали подвергаются строгому металлургическому контролю на наличие пористости, неметаллических включений, карбидной сетки, карбидной ликвации. Термическая обработка включает отжиг, закалку и отпуск. Отжиг проводят после ковки для снижения твердости и подготовки структуры к закалке. Температура закалки составляет 790... 880 °С в зависимости от массивности деталей. Охлаждение — в масле (кольца, ролики), в водном растворе соды или соли (шарики). Отпуск стали проводят при температуре 150... 170°С в течение 1...2 часов. Обеспечивается твердость 62...66 HRC. Из стали ШХ9 изготавливают шарики и ролики небольших размеров, из стали ШХ15 - более крупные. Детали подшипников качения, испытывающие большие динамические нагрузки (подшипники прокатных станов), изготавливают из сталей 20Х2Н4А и 18ХГТ с последующей глубокой цементацией на глубину 5... 10 мм. Для деталей подшипников, работающих в азотной кислоте и других агрессивных средах, используется сталь 95X18.

3. Дать полную характеристику материала ТТ7К12

ТТ7К12 - трехкарбидный тв. сплав.

Состав: (Ti-To)-7%, Co-12%

(Wc+Ti+To+ Co)=100%

Св-ва: / теплост.

Применен: обработка жаропр, аустенитных, коррозионостойких сплавов.

Получение: смешение порошков, спекание при / t-ах.

Билет7

1.Классификация легированных сталей по структуре после нормализации

а) "П": ЛЭ 5,,7, Ni - нет, Сталь 45Х, 40ХГ.

б) "М": ЛЭ 5,,7,,10,,15, 40Х13, 30Х13

в) "А": ЛЭ 15,,20 +8%Ni или вместо Ni 8% Mn 13%

не упрочн.ТО 110Г13А - Гадфильда

г) "Ф": с<0.15 Cr>17..30 15Х28Т

д) "К": (инстр. стали) С>0.7 Р9,Р6М5

2.Стали, устойчивые в условиях ударного изнашивания в абразивной среде

Пр: трамв стрелки, ковши тракторов ...

110Г13А - сталь Гадфильда

С-1,1, Mn=13 Аустенитн класс

Ударные нагрузки -> надо /НВпов

ТО: после литья А+К(по гр. зерен) -> З(м,вода)

Удар -> наклеп или -> деформ. мартенс. превращ А->М (/НВ)

3.Предложить материал с теплостойкостью до 800 C для изготовления резца

для резцов исп. инструмент. сталь.

теплостойкость 800 -> тв. сплавы -> однокарб

ВК5

Co-5, WC-95.

Билет 8

1.Принцип маркировки легированных конструкционных сталей и инструментальных сталей

всего 16.

Особые случаи: ШХ15 - Cr-1.5%

P6M5 - быстрореж. сталь (W-6, Mo-5, C-0.7)

ЭИ950 - электросталь исслед.

ЭП158 - электросталь пробная

2.Высокопрочные мартенсито-стареющие с

Высокопрочные материалы с >пр и /сопр хрупкому разрушению

Состав: сплавы Fe+Ni 18..25%, Со

ЛЭ: Al,Be,Ti,Mo,Cr

C<0.03 и N вредны

ТО: З(800) -> без С высоко Ni

Старение - высокодисперсные интермет. фазы (NiTi, Ni3Al..)

Св-ва: *высокопрочн, *криогенные, *теплостойкие, */ упр. св-ва, *коррозионост. материал

Применение: авиац, ракетн,судостр техн, в приборах для упр. эл-ов.тали.

3.Обосновать режим термической обработки (температура закалки, отпуска, охлаждающая среда) вала из стали 40ХН

С-0,4, Cr,Ni<1 - март. класс. Улучшаемая сталь.

Усл. работы: длительн. работа на срез, изгиб, кручение, без динамич нагрузок.

Требования: /пр, предел выносливости, неустоичивость к концентраторам напряжения

ТО: Зм+ВО ->Co; Cr,Ni - /Дкр => Зм; ЗТВЧ+НО

Билет9

1.Конструкционная прочность материала, критерии её оценки. Методы повышения конструкционной прочности

Конструкц. прочность материала, критерий её оценки.

Методы ? конструкц. прочности.

Конструкц. прочность - ? мех. св-в, обеспечив. надёжность и ?

Критерии оценки:

Мех св-ва: 1. ?в - lim прочности на растяж.

2. ?0,2 - lim текучести

3. E - модуль упругости (жесткость)

4. ?-1 - lim выносливости

5. -1 - уд. прочность и жесткость

6. КСИ - вызкость

7. б - пластичность

8. tпхл - t порога хладколомкости

Техн. cв-ва: литейные, сварив., обрабат. Резаньем и давлением, технологичн. При ТО(постоянство р-ров)

? конструкц. Прочности:

1. / качества стали

2. введение ЛЭ (Si, Mn, Cr, Ni и д.р.) - ? Dкр, измельч. Зерно

3. ТО, ХТО, ТМО.

4. р-ры, форма счет и окр среда.

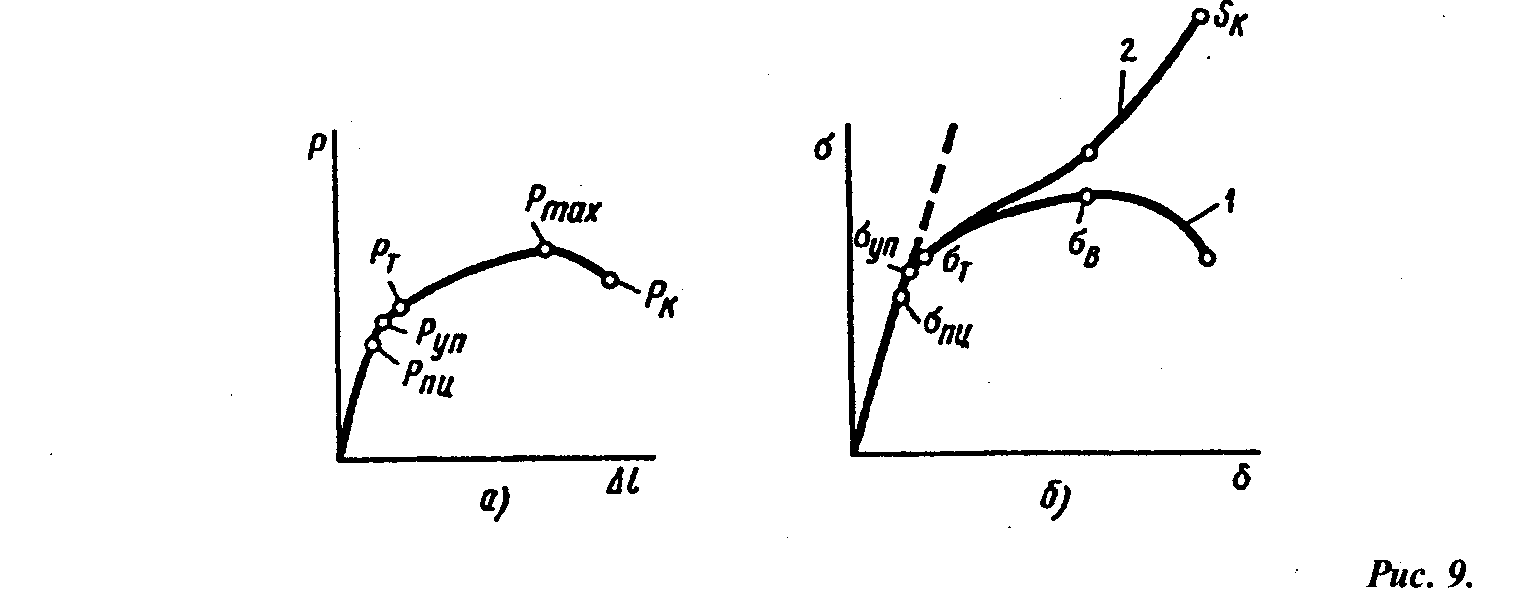

Прочность — способность материала сопротивляться разрушению под действием нагрузок оценивается пределом прочности и пределом текучести. Важным показателем прочности материала является также удельная прочность — отношение предела прочности материала к его плотности. Предел прочности σн (временное сопротивление) - это условное напряжение в МПа, соответствующее наибольшей нагрузке, предшествующей разрушению образца:σн=Рмах/f0), где Рmax - наибольшая нагрузка, H; F0 - начальная площадь поперечного сечения рабочей части образца, м2. Истинное сопротивление разрыву Sk - это напряжение, определяемое отношение нагрузки Рk в момент разрыва к площади минимального поперечного сечения образца после разрыва Fk(Sk=Pk/Fk).

Предел текучести (физический) σт — это наименьшее напряжение (в МПа), при котором образец деформируется без заметного увеличения нагрузки: σт=Рт/F0, где Pт — нагрузка, при которой в диаграмме растяжения наблюдается площадка текучести, Н.

П лощадку

текучести имеют в основном только

малоуглеродистая сталь и латуни. Другие

сплавы площадки текучести не имеют. Для

таких материалов определяют предел

текучести (условный), при котором

остаточное удлинение достигает 0,2% от

расчетной длины образца:σ0.2=P0.2/F0.

лощадку

текучести имеют в основном только

малоуглеродистая сталь и латуни. Другие

сплавы площадки текучести не имеют. Для

таких материалов определяют предел

текучести (условный), при котором

остаточное удлинение достигает 0,2% от

расчетной длины образца:σ0.2=P0.2/F0.

Диаграмма растяжения: а — условная диаграмма в координатах Р — Л1, б — условная диаграмма напряжений и диаграмма истинных напряжений