- •Теоретические материалы для самостоятельного изучения

- •Технология конструкционных материалов

- •15.1. Сущность обработки резанием

- •15.2. Методы формообразования поверхностей деталей резанием.

- •15.3. Режим резания и геометрия срезаемого слоя.

- •15.4. Элементы токарного проходного резца. Определение углов резца.

- •15.5. Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности.

- •15.6. Стружкообразование.

- •15.7. Получение изделий различными процессами резания

- •15.7.1. Точение

- •15.7.2. Сверление

- •15.7.3. Фрезерование

- •15.7.4. Шлифование

- •15.7.5. Финишные операции обработки резанием

- •15.7.5.1. Полирование заготовок

- •15.7.5.3. Абразивно-жидкостная отделка

- •15.7.5.4. Притирка поверхностей

- •15.7.5.5. Хонингование

- •15.7.5.6. Суперфиниш

15.7.4. Шлифование

Под шлифованием понимают процесс обработки заготовок резанием при помощи шлифовального круга — инструмента, имеющего форму тела вращения и состоящего из абразивных зерен и связующего их материала. При вращении круга наиболее выступающие из связки зерна, контактируя с заготовкой, снимают с ее поверхности тонкие стружки. Большинство из них, сгорая, образуют пучок искр.

Геометрия каждого отдельного зерна отличается случайным характером и отрицательными передними углами. Часть сильно округленных зерен не режет, а упруго-пластически деформирует материал поверхностного слоя заготовки. При огромном количестве зерен на поверхности круга и высокой скорости шлифования (до 100 м/с) температура в зоне резания достигает 1000—1500 °С. Для сведения к минимуму нежелательных последствий влияния высокой температуры (образование прижогов и трещин на шлифуемой поверхности, структурные превращения в поверхностном слое и др.) в зону резания обильно подается смазывающе-охлаждающая жидкость. Абразивные зерна круга имеют высокую твердость, что позволяет обрабатывать шлифованием заготовки из самых разнообразных материалов. Во многих случаях (твердые материалы, закаленные стали и др.) шлифование является предпочтительным и даже единственно возможным технологическим методом. Совместная работа многих хаотически расположенных зерен на каждом участке обрабатываемой поверхности позволяет обеспечить шлифованием точность размера до 7—6 квалитетов и шероховатость поверхности до RZ = 6,3—0,4 мкм. С увеличением размера зерен точность обработки снижается, но растет производительность шлифования, которое часто используют и для обдирки заготовок.

В процессе шлифования абразивные зерна затупляются, нагрузка на них увеличивается и они выкрашиваются, что приводит к самозатачиванию круга. Однако неравномерный износ и забивание шлифовальными отходами пор круга приводит к потере им первоначальных режущих свойств. Восстанавливают режущие свойства круга правкой. При правке оголяют свежие зерна и придают кругу правильную геометрическую форму.

Способность шлифовального круга к производительной и точной обработке определяется свойствами абразивного и связующего материалов, зернистостью, твердостью и структурой крупа.

Абразивные материалы могут быть синтетическими или природными (естественными). К синтетическим относятся электрокорунд (Аl2О3), карбид кремния (SiC), карбид бора (В4С) и другие материалы. Различают: электрокорунд нормальный (Э), белый (ЭБ) и монокорунд (М); карбид кремния черный (КЧ) и зеленый (КЗ). Карбид бора, обладающий особо высокой твердостью, применяется в виде паст для отделочной обработки. Из природных материалов используют главным образом алмаз.

Абразивные материалы в зависимости от размеров отдельных частиц делят на зерна и порошки. Наиболее мелкие частицы, размер которых измеряют в микрометрах, образуют микропорошки.

Материал, скрепляющий между собой зерна абразива, называют связкой. Наиболее широко применяемыми являются связки керамическая, бакелитовая и вулканитовая. Керамическая связка отличается высокой стойкостью к теплу, воде и агрессивным средам, но является хрупкой. Бакелитовая (на основе феноло-формальдегидной смолы) и вулканитовая (на основе каучука, превращенного при вулканизации в эбонит) связки обладают эластичностью, но боятся высоких температур и менее стойки к агрессивным средам.

Под твердостью шлифовального круга понимают способность связки удерживать зерно от вырывающей внешней силы. Предусматривается семь классов твердости: мягкие (М), среднемягкие (СМ), средние (С), среднетвердые (СТ), твердые (Т), весьма твердые (ВТ) и чрезвычайно твердые (ЧТ).

Структура круга определяется соотношением объемов зерен, связки и пор. Она характеризуется номером, с увеличением которого плотность круга уменьшается.

В маркировку круга, которая наносится на его торцовой поверхности, кроме рассмотренных характеристик входят форма круга, основные размеры и максимальная допустимая скорость шлифования.

При выборе шлифовального круга необходимо стремиться, чтобы он работал в условиях самозатачивания и продолжительное время сохранял свою форму. Обычно для шлифования твердых материалов рекомендуется применять мягкие круги, а для обработки мягких материалов — твердые круги. В ряде случаев от этой общей рекомендации приходится отступать. Так, для обработки меди следует назначить мягкий круг, чтобы облегчить его самозатачивание. Иначе поры круга быстро забьются снимаемой стружкой, и круг потеряет режущие свойства.

В связи с появлением синтетических алмазов получило широкое распространение алмазное шлифование. Режущие кромки зерен алмаза в несколько раз острее, твердость в два и более раз выше в сравнении с большинством синтетических абразивных материалов. Алмазный круг состоит из алюминиевого, стального или пластмассового корпуса и алмазоносного слоя, составляющего 1,5—3 мм. В качестве связки зерен алмаза используют бакелиты и металл. Объемное содержание алмазов в алмазоносном слое характеризуется концентрацией, выражаемой в процентах. Наряду с алмазом успешно применяется кубический нитрид бора (эльбор).

Применяя различные станки, можно обработать шлифованием большинство требующих точной обработки поверхностей деталей машин. Для всех шлифовальных станков главное движение резания выполняет вращающийся с большой скоростью круг. Для его балансировки станки снабжают специальными приспособлениями. Для правки затупившегося круга предусматриваются державки с алмазным наконечником или иное устройство.

Круглошлифовальные станки предназначены для обработки наружных цилиндрических и конических, а также торцовых поверхностей заготовок, устанавливаемых в центрах или консольно в трехкулачковом патроне. Различают простые, универсальные и врезные станки.

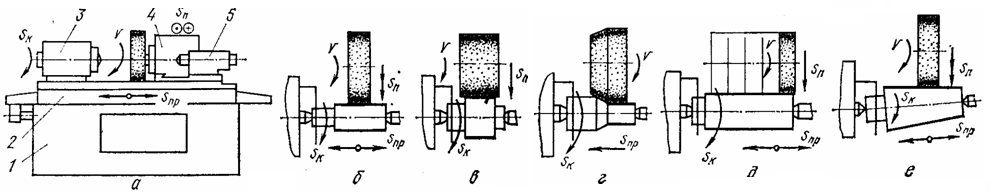

В простом станке (рис. 15.17, а) верхнюю часть стола 2, на которой помещаются передняя 3 и задняя 5 бабки, можно поворачивать в пределах ±10° относительно нижней части стола. Нижняя часть стола соединена с гидроприводом и может перемещаться вдоль направляющих станины 1. Шпиндельная бабка 4 также может получать периодическое движение поперечной подачи от гидропривода. Заготовка при шлифовании совершает движение круговой подачи. Универсальный станок отличается от простого поворотными устройствами у передней и шлифовальной бабок. У врезных станков отсутствует продольная подача стола. Подача стола и шлифовального круга, правка круга и компенсация его износа, изменение скорости подвода и отвода шлифовальной бабки в круглошлифовальных станках осуществляется автоматически.

Наиболее часто заготовки обрабатывают в центрах. При шлифовании с продольной подачей Sпр (рис. 15.17, б) заготовка, наряду с вращательным, совершает возвратно-поступательное движение. Подача Sпр измеряется в миллиметрах на один оборот заготовки или в долях ширины В круга. Перемещение круга перпендикулярно своей оси с подачей Sп происходит прерывисто в конце одного или нескольких продольных ходов заготовки.

Обработку жестких деталей при условии перекрытия ширины шлифуемого участка шириной В шлифовального круга выполняют по методу врезного шлифования (рис. 15.17, в), отличающегося высокой производительностью. Круг перемещается с постоянной подачей до достижения требуемого размера обрабатываемой поверхности.

Рис. 15.17. Круглошлифовальцый станок и схемы круглого шлифования

При глубинном шлифовании (рис. 15.17, г) круг, заправленный на конус, устанавливается сразу на полную глубину шлифования. Конический участок круга удаляет основную часть припуска, а цилиндрический участок зачищает обработанную поверхность.

Шлифование уступами (рис. 15.17, д) проводят в два этапа. Вначале поверхность заготовки шлифуют по методу врезания, периодически передвигая стол на 0,8—0,9 ширины круга. Затем делают несколько ходов с продольной подачей при выключенной поперечной, окончательно зачищая обработанную поверхность.

Шлифование наружных конических поверхностей проводят по разным схемам. При обработке заготовок в центрах (рис. 15.17, е) верхнюю часть стела с центрами поворачивают на необходимый угол. Такая схема применяется для обработки пологих конусов. При консольном закреплении заготовок нужно повернуть на требуемый угол и зафиксировать переднюю бабку. Схема может быть реализована только на универсальных станках и позволяет обрабатывать крутые конусы. Для обработки конических поверхностей на универсальных станках применяют также поворот шлифовальной бабки, а на врезных станках — широкие конические круги.

Внутришлифовальные станки. Высокоточные отверстия в термически обработанных твердых заготовках получают, главным образом, внутренним шлифованием. Этот вид шлифования позволяет выполнить обработку сквозных, глухих, конических и фасонных отверстий. В зависимости от наличия вращательного движения заготовки различают обычные и планетарные станки.

Бесцентровое шлифование. Заготовка, помещенная на упор (нож) между двумя вращающимися шлифовальными кругами, при определенных условиях начинает поворачиваться, а с ее поверхности снимается припуск. Такой вид обработки, получивший название бесцентрового шлифования, не требует крепления заготовки, легко поддается автоматизации и широко применяется в условиях массового и крупносерийного производства.

Плоское шлифование осуществляется периферией или торцом круга при возвратно-поступательном или вращательном движении стола. Периодическое движение необходимо для снятия припуска на всю глубину. Поперечное движение сообщается кругу, если его ширина меньше ширины заготовки. Столы имеют встроенные магнитные плиты, и заготовки закрепляются непосредственным притягиванием к ним или при помощи зажимных приспособлений.