- •Теоретические материалы для самостоятельного изучения

- •Технология конструкционных материалов

- •15.1. Сущность обработки резанием

- •15.2. Методы формообразования поверхностей деталей резанием.

- •15.3. Режим резания и геометрия срезаемого слоя.

- •15.4. Элементы токарного проходного резца. Определение углов резца.

- •15.5. Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности.

- •15.6. Стружкообразование.

- •15.7. Получение изделий различными процессами резания

- •15.7.1. Точение

- •15.7.2. Сверление

- •15.7.3. Фрезерование

- •15.7.4. Шлифование

- •15.7.5. Финишные операции обработки резанием

- •15.7.5.1. Полирование заготовок

- •15.7.5.3. Абразивно-жидкостная отделка

- •15.7.5.4. Притирка поверхностей

- •15.7.5.5. Хонингование

- •15.7.5.6. Суперфиниш

15.6. Стружкообразование.

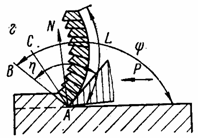

Образование стружки является сложным процессом деформации металла режущим клином, который, внедряясь в металл, производит все-виды деформации - упругую, пластическую и разрушение. Рассмотрим процесс стружкообразования на схеме, впервые исследованной проф. И.А. Тиме при строгании стальной заготовки на продольно-строгальном станке с очень малой скоростью резания (рис. 15.5).

Рис. 15.5. Образование стружки (по И.А. Тиме) Рис. 15.6. Типы стружки

В начальный момент (а) внедрения резца в металл под действием усилия Р возникает сложное напряженное состояние с упругими, а затем пластическими деформациями и постепенным увеличением напряжений сжатия. Нарастание пластической деформации (б) сопровождается вспучиванием материала и при дальнейшем увеличении напряжений до критических, когда происходит отделение (скалывание) элемента стружки (б), процесс повторяется. Проф. И.А. Тиме назвал процесс резания процессом последовательного скалывания элементов срезаемого слоя. Им же впервые было обнаружено, что скалывание элемента происходит по вполне определенной плоскости АВ (рис. 15.5, г), которая была названа плоскостью скалывания. Расположение плоскости скалывания в пространстве вполне определенно, угол, который она составляет с плоскостью резания, названный углом скалывания , является для всех вязких материалов величиной постоянной, равной 145-150°.Угол скалывания состоит из двух углов - угла резания и угла, заключенного между передней поверхностью резца и плоскостью скалывания, или угла действия. Поскольку угол скалывания есть величина постоянная, то очевидно, что с увеличением угла резания уменьшается угол действия, а следовательно, возрастает степень деформации металла. Это явление сопровождается не только возрастанием усилия резания, но и увеличением усадки, т.е. укорочением стружки, связанным с пластической деформацией и утолщением по сравнению с сечением среза.

И.А. Тиме предложил классификацию типов стружки, разделив ее на сливную, скалывания и надлома.

Сливная стружка (рис. 15.6,а) получается при обработке вязких материалов с высокими скоростями резания при небольших подачах. На ней трудно выделить отдельные элементы, она может быть в виде ленты или спирали.

Стружка скалывания (рис. 15.6,б) получается при обработке более твердых материалов с более низкими скоростями резания и большими подачами, имеет достаточно четкие границы отдельных элементов, которые продолжают оставаться соединенными между собой, образуя гладкую подрезцовую сторону.

Стружка надлома (рис. 15.6,в) имеет отдельные, не связанные между собой элементы, получаемые за счет хрупкого разрушения срезаемого слоя при обработке твердых и непластичных материалов (чугун, бронза, ряд неметаллических материалов). При образовании стружки надлома очень трудно получить хорошую чистоту обрабатываемой поверхности, на которой остаются отдельные впадины.

15.7. Получение изделий различными процессами резания

15.7.1. Точение

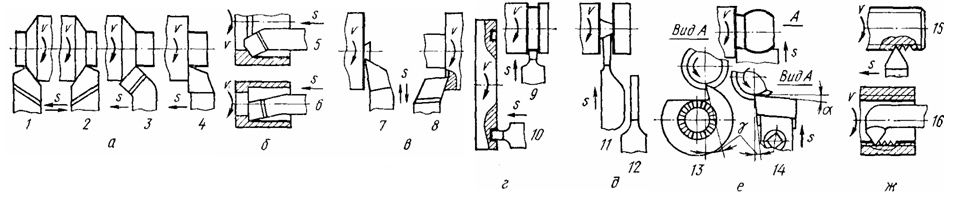

Станки токарной группы предназначены для обработки вращающихся заготовок (главное движение) инструментом, совершающим непрерывное движение подачи. Основным режущим инструментом является резец. Применяются также сверла, зенкеры, развертки и другие инструменты. При помощи токарных резцов можно обтачивать наружные (рис. 15.7,а) и растачивать внутренние (рис. 15.7,б) поверхности вращения, подрезать плоские торцовые поверхности (рис. 15.7,в), прорезать канавки (рис. 15.7,г), отрезать заготовку (рис. 15.7,д), а также обрабатывать сложные поверхности при прямолинейном направлении подачи (рис. 15.7,е,ж).

Рис. 15.7. Резцы: а - проходные; б - расточные проходные; в - подрезные; г - прорезные; д - отрезные; е - фасонные; ж - резьбовые

В соответствии с

траекторией перемещения проходных

резцов обработанная поверхность получает

форму с прямолинейной (цилиндр, конус)

или криволинейной образующей. В

зависимости от расположения главной

режущей кромки различают правые

2,

3, 4, 7 и левые

1,

8

резцы. Резцы часто делают отогнутыми

3,

5-8,

16. Проходные

резцы

5, 6,

предназначенные для обработки отверстий,

имеют дополнительное название

- расточные.

Проходные резцы

4,

6 с

углом

![]() дополнительно называют упорными. Упорные

проходные резцы позволяют свести к

минимуму радиальную составляющую силы

резания. Их используют также для получения

небольших плоских поверхностей

- уступов.

Плоские торцовые поверхности обычно

обрабатывают подрезными резцами 7,

8

при направлении подачи от периферии к

центру, реже наоборот. Прорезными резцами

9,

10 обрабатывают

кольцевые канавки на цилиндрических и

плоских поверхностях. Отрезные резцы

11,

12 изготавливают

симметричными и асимметричными. Фасонные

резцы, работающие с поперечной подачей,

выпускают в круглом

13

и призматическом

14

исполнении. Встречаются конструкции,

работающие с тангенциальной подачей.

Резьбовые резцы

15,

16 для

обработки наружной и внутренней

поверхностей имеют строго соответствующий

этим поверхностям профиль. Как и

резьбовые, резцы, предназначенные для

обработки определенных поверхностей

(например, фасок и галтелей), именуются

соответственно фасочными и галтельными.

В составных токарных резцах, используемых

чаще цельных, режущие пластинки соединяют

с головкой резца пайкой, сваркой и

механическим способом.

дополнительно называют упорными. Упорные

проходные резцы позволяют свести к

минимуму радиальную составляющую силы

резания. Их используют также для получения

небольших плоских поверхностей

- уступов.

Плоские торцовые поверхности обычно

обрабатывают подрезными резцами 7,

8

при направлении подачи от периферии к

центру, реже наоборот. Прорезными резцами

9,

10 обрабатывают

кольцевые канавки на цилиндрических и

плоских поверхностях. Отрезные резцы

11,

12 изготавливают

симметричными и асимметричными. Фасонные

резцы, работающие с поперечной подачей,

выпускают в круглом

13

и призматическом

14

исполнении. Встречаются конструкции,

работающие с тангенциальной подачей.

Резьбовые резцы

15,

16 для

обработки наружной и внутренней

поверхностей имеют строго соответствующий

этим поверхностям профиль. Как и

резьбовые, резцы, предназначенные для

обработки определенных поверхностей

(например, фасок и галтелей), именуются

соответственно фасочными и галтельными.

В составных токарных резцах, используемых

чаще цельных, режущие пластинки соединяют

с головкой резца пайкой, сваркой и

механическим способом.

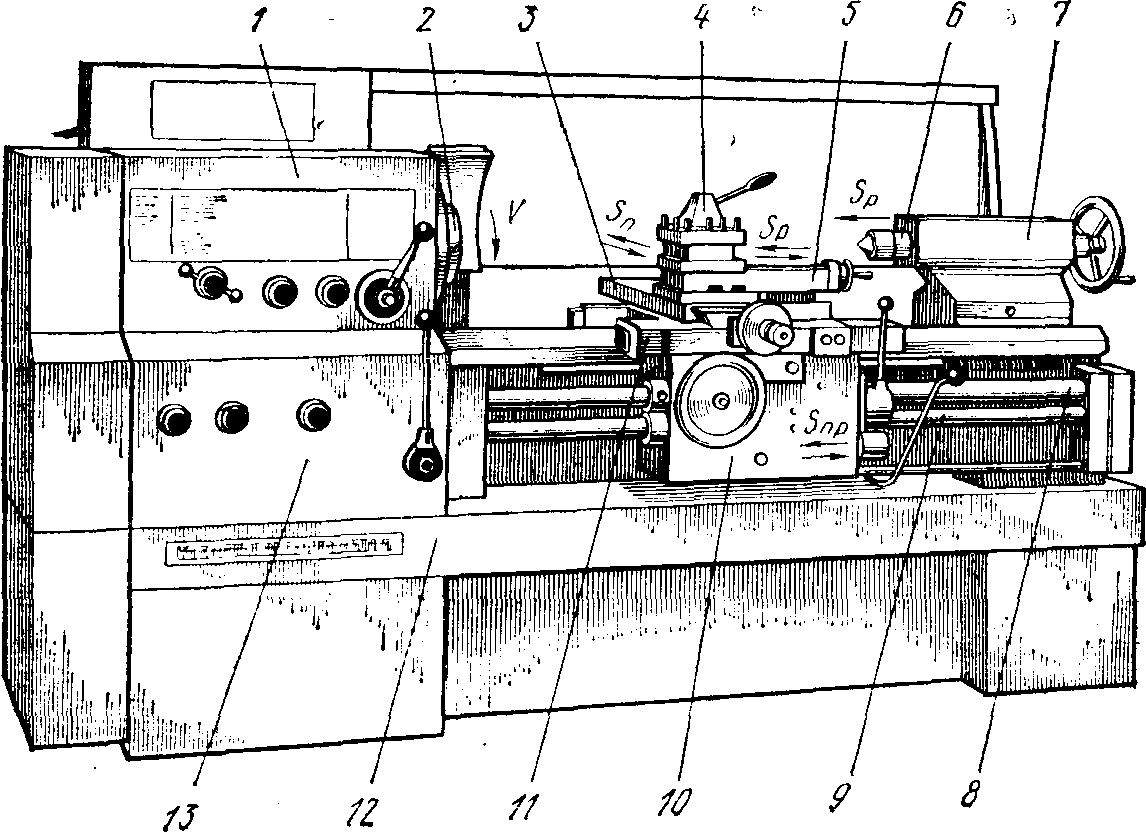

Рис. 15.8. Токарно-винторезный станок

Широкое применение в единичном и мелкосерийном производствах получили универсальные токарно-винторезные станки (рис. 15.8). Станина 12 станка жестко связана с двумя тумбами, которые крепятся к фундаменту. Передняя (шпиндельная) бабка 1 неподвижно соединена со станиной. По направляющим станины можно передвигать заднюю бабку 7, жестко фиксируя ее в требуемом положении. Шпиндель 2 сообщает закрепленной заготовке главное вращательное движение, частота которого регулируется при помощи коробки скоростей, помещаемой в передней бабке. Задняя бабка предназначена для поддержания правого конца длинной заготовки и для закрепления сверла или другого инструмента при обработке центрального отверстия. Приспособления и инструменты вводятся в коническое отверстие выдвижного вала задней бабки - пиноли 6. Смещением корпуса задней бабки и соответственно правого конца заготовки в поперечном направлении реализуется один из способов обработки наружной конической поверхности. Между бабками располагается суппорт, нижняя каретка 11 которого может перемещаться по направляющим станины, осуществляя продольную подачу. Перемещение средних (поперечных) салазок 3 по направляющим каретки позволяет получить поперечную подачу. Поворотная часть средних салазок несет направляющие, по которым под любым углом к оси вращения заготовки можно перемещать верхние (ручные) салазки 5 с четырехпозиционным резцедержателем 4. Осуществляя вручную движение подачи под углом верхними салазками, можно обтачивать и растачивать конические поверхности. Механическое перемещение суппорта при резании достигается передачей движения от коробки подач 13, предназначенной для изменения подачи, к фартуку суппорта 10 посредством ходового валика 9 или ходового винта 8. Механизм фартука позволяет включать продольную или поперечную подачу при вращающемся ходовом валике. Ходовой винт используется только для продольного перемещения суппорта, главным образом, при нарезании резьбы резцом и обеспечивает точную подачу. Для быстрых установочных перемещений служит отдельный электродвигатель с приводом на ходовой валик. Главным параметром токарно-винторезного станка является наибольший диаметр D обрабатываемой заготовки над станиной.

Параметр D изменяется от 125 до 4000 мм.

К основным параметрам станка относятся наибольший диаметр D1 (D1<D) обрабатываемой заготовки над суппортом, наибольшее расстояние L между выступающими концами центров передней и задней бабки.

Обеспечиваемая на токарно-винторезных станках точность зависит от вида обработки. При черновом точении точность размера соответствует 14-11 квалитетам, а шероховатость обработанной поверхности 80-40 мкм по параметру Rz. При тонком наружном точении эти показатели повышаются до 8-5 квалитетов и Rz = 6,3-1,6 мкм.

В зависимости от

формы и размеров детали обработку

заготовок выполняют при помощи различных

приспособлений. Короткие детали

![]() обычно

обрабатывают при консольном закреплении

заготовки в самоцентрирующем трехкулачковом

или в четырехкулачковом патроне.

обычно

обрабатывают при консольном закреплении

заготовки в самоцентрирующем трехкулачковом

или в четырехкулачковом патроне.

В самоцентрирующем патроне кулачки перемещаются одновременно, благодаря чему устанавливаемая на кулачки внутренняя или наружная поверхность заготовки закрепляется соосно шпинделю. Кроме цилиндрических в таком патроне удобно устанавливать и другие заготовки, например, шестигранные.

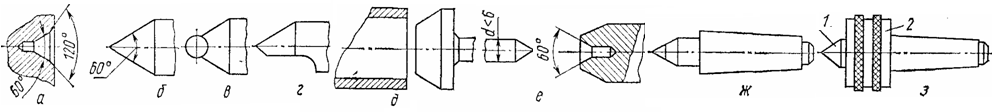

При обтачивании

длинных деталей

![]() правый конец заготовки должен иметь

дополнительную опору

- центр.

Для этого в торце заготовки сверлят

центровое отверстие, состоящее из

цилиндрического участка под смазку,

конической базовой поверхности под

углом

600

и при необходимости предохранительной

фаски под углом

1200

(рис.3,а).

Заготовка центровым отверстием надевается

на выступающий конец центра (рис.

15.9,б).

правый конец заготовки должен иметь

дополнительную опору

- центр.

Для этого в торце заготовки сверлят

центровое отверстие, состоящее из

цилиндрического участка под смазку,

конической базовой поверхности под

углом

600

и при необходимости предохранительной

фаски под углом

1200

(рис.3,а).

Заготовка центровым отверстием надевается

на выступающий конец центра (рис.

15.9,б).

При обработке конической поверхности по способу поперечного смещения корпуса задней бабки применяют шариковый центр (рис. 15.9,в). Срезанный центр (рис. 15.9,г) допускает подрезку торца заготовки. Заготовки с большим внутренним диаметром устанавливают на грибковый центр (рис. 15.9,д) или используют специальные центровые пробки и крестовины. Концы малых диаметров обрабатывают под обратный центр (рис. 15.9,е). Центр, часто имеющий твердосплавный конец, (рис. 15.9,ж), хвостовой частью вводится в пиноль задней бабки.

Рис. 15.9. Концы заготовок и виды центров

При большой частоте вращения шпинделя в заднюю бабку обычно устанавливают вращающийся центр, у которого вводимая в заготовку часть 1 связана с корпусом 2 через подшипники (рис. 15.9,з). Широко используемый вид обработки в двух центрах предусматривает установку в шпиндель передней бабки неподвижного центра. Для особо длинных деталей применяют дополнительные опоры - люнеты. С увеличением размеров станка растет степень его механизации. В крупных станках предусматривается одновременное включение подвижных частей суппорта, что позволяет обрабатывать конические поверхности по способу двух подач. Станки с D > 1600 мм имеют два суппорта. В тяжелых станках не только суппорты, но и задняя бабка, имеют ускоренные механические перемещения.

Токарно-револьверные (сокращенно револьверные) станки в отличие от токарно-винторезных вместо задней бабки имеют продольный суппорт с револьверной головкой, в гнезда которой устанавливают режущий инструмент с приспособлениями. Очередное рабочее движение суппорта выполняется после установочного поворота револьверной головки на новую позицию. По конструкции револьверные головки делят на многогранные с вертикальной осью поворота и круглые с горизонтальной осью поворота. По числу позиций или гнезд различают 4-, 6- и 16-позиционные головки.

Большая насыщенность быстрозаменяемыми инструментами, многие из которых работают одновременно, система упоров и специальные патроны для зажима заготовок делают выгодным применение револьверных станков для высокопроизводительной обработки деталей сложной конфигурации. Однако оно оправдывается лишь в серийном производстве из-за сложности наладки инструментов и упоров. Токарно-карусельные (сокращенно карусельных) станки имеют горизонтальное расположение плоскости круглого стола (планшайбы), на которой крепится заготовка, получающая при обработке вращение вокруг вертикальной оси. На карусельных станках можно проводить почти все виды токарных работ, включая точение и растачивание конусов при повернутых салазках верхнего суппорта. Специальные приспособления позволяют нарезать резьбу, обрабатывать фасонные поверхности по копиру.