- •Теоретические материалы для самостоятельного изучения

- •Технология конструкционных материалов

- •15.1. Сущность обработки резанием

- •15.2. Методы формообразования поверхностей деталей резанием.

- •15.3. Режим резания и геометрия срезаемого слоя.

- •15.4. Элементы токарного проходного резца. Определение углов резца.

- •15.5. Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности.

- •15.6. Стружкообразование.

- •15.7. Получение изделий различными процессами резания

- •15.7.1. Точение

- •15.7.2. Сверление

- •15.7.3. Фрезерование

- •15.7.4. Шлифование

- •15.7.5. Финишные операции обработки резанием

- •15.7.5.1. Полирование заготовок

- •15.7.5.3. Абразивно-жидкостная отделка

- •15.7.5.4. Притирка поверхностей

- •15.7.5.5. Хонингование

- •15.7.5.6. Суперфиниш

15.7.2. Сверление

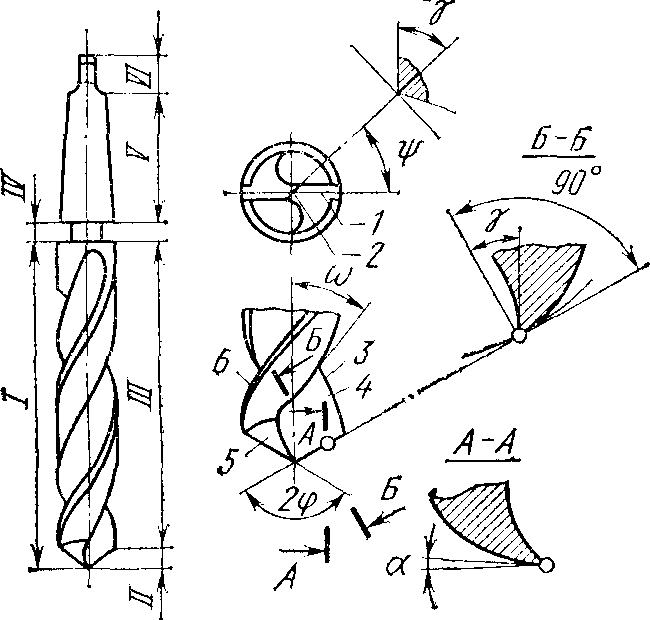

Под сверлением понимают процесс образования отверстия в сплошном материале с помощью сверла. Сверлом можно также рассверливать (расширять) имеющееся отверстие, полученное при литье, ковке, штамповке или сверлении. Обработкой сверлами в обычных условиях нельзя достичь точности размера выше 12-го квалитета и шероховатости поверхности менее Rz = 40 мкм. Большую часть всех отверстий малых и средних диаметров (до 100 мм) в деталях машин получают на сверлильных станках, в которых инструмент, как правило, осуществляет оба движения резания: главное вращательное и осевое подачи. Режущий инструмент. Для сверления и рассверливания отверстий чаще других применяют спиральные сверла (рис. 15.10). Сверло состоит из рабочей части I, включающей режущую II и направляющую III части, шейку IV и хвостовик V с лапкой VI. Сверла малых диаметров имеют цилиндрический хвостовик. На режущей части (рис.1) различают две главные 1, одну поперечную 2 и две вспомогательные 3 режущие кромки. Передняя поверхность 4 сливается с винтообразной канавкой, по которой отводится стружка. Как и передняя, задняя поверхность имеется у каждого из двух зубьев, узкие ленточки 6 которых обеспечивают направление сверла при резании.

Геометрия режущей

части сверла

имеет определенные особенности. Передний

угол

![]() измеряют в секущей плоскости ББ,

перпендикулярной к главной режущей

кромке. Задний угол

измеряют в секущей плоскости ББ,

перпендикулярной к главной режущей

кромке. Задний угол

![]() измеряют в плоскости АА,

параллельной оси сверла. Угол наклона

винтовой канавки

измеряют в плоскости АА,

параллельной оси сверла. Угол наклона

винтовой канавки

![]() измеряют между касательной к винтовой

поверхности и образующей цилиндра. Углы

измеряют между касательной к винтовой

поверхности и образующей цилиндра. Углы

![]() ,

,

![]() и

и

![]() непостоянны в разных точках сверла,

причем угол к уменьшается, а углы

непостоянны в разных точках сверла,

причем угол к уменьшается, а углы

![]() и

и

![]() увеличиваются от центра сверла к

периферии. Главные режущие кромки

образуют угол при вершине сверла

увеличиваются от центра сверла к

периферии. Главные режущие кромки

образуют угол при вершине сверла

![]() .

Угол наклона поперечной кромки

.

Угол наклона поперечной кромки

![]() измеряют между проекциями главной и

поперечной режущих кромок на плоскость,

перпендикулярную к оси сверла. У

поперечной режущей кромки угол

измеряют между проекциями главной и

поперечной режущих кромок на плоскость,

перпендикулярную к оси сверла. У

поперечной режущей кромки угол

![]() отрицательный. Поэтому она работает в

трудных условиях, скользя по поверхности,

пластически деформируя обрабатываемый

материал. В ряде случаев возникает

необходимость в применении специальных

видов сверл.

отрицательный. Поэтому она работает в

трудных условиях, скользя по поверхности,

пластически деформируя обрабатываемый

материал. В ряде случаев возникает

необходимость в применении специальных

видов сверл.

Рис. 15.10. Части, элементы и геометрия спирального сверла

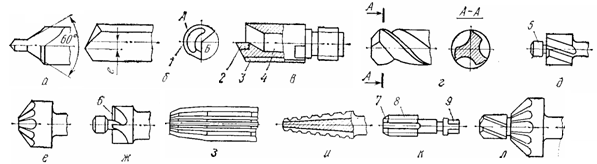

Рис. 15.11. Специальные сверла и другие инструменты для обработки отверстий на сверлильных станках

Спиральные сверла с отверстиями вдоль винтового зуба, по которым можно подавать жидкость, нашли применение для сверления труднообрабатываемых материалов.

Центровочные сверла (рис. 15.11,а) применяют для получения в торцах валов базирующих углублений.

Отверстия, длина

которых превышает

3-5 диаметров

![]() ,

называют глубокими. При

,

называют глубокими. При

![]() и

и

![]() их обрабатывают ружейными

сверлами.

Режущую часть ружейного сверла с одной

режущей кромкой (рис.

15.11,б)

вводят в предварительно полученное

неглубокое отверстие. Для лучшего

направления и облегчения внедрения

сверла в обрабатываемую заготовку его

вершина смещена относительно оси на

их обрабатывают ружейными

сверлами.

Режущую часть ружейного сверла с одной

режущей кромкой (рис.

15.11,б)

вводят в предварительно полученное

неглубокое отверстие. Для лучшего

направления и облегчения внедрения

сверла в обрабатываемую заготовку его

вершина смещена относительно оси на

![]() .

Увод сверла предотвращается спинкой

1,

опирающейся при вращении на обработанную

поверхность отверстия. Охлаждающая

жидкость, подаваемая по внутреннему

отверстию A

под давлением

2-2,5 МПа,

выводится вместе со стружкой по наружной

канавке Б.

Для сверления отверстий диаметром

25-80 мм

применяют одно- и двухкромочные сверла,

оснащенные пластинками твердого сплава

2 (рис.

15.11,в).

Подаваемая в зазор между сверлом и

отверстием заготовки жидкость отводится

из зоны резания вместе со стружкой через

центральный канал

4.

Колодки

3

предотвращают увод сверла.

.

Увод сверла предотвращается спинкой

1,

опирающейся при вращении на обработанную

поверхность отверстия. Охлаждающая

жидкость, подаваемая по внутреннему

отверстию A

под давлением

2-2,5 МПа,

выводится вместе со стружкой по наружной

канавке Б.

Для сверления отверстий диаметром

25-80 мм

применяют одно- и двухкромочные сверла,

оснащенные пластинками твердого сплава

2 (рис.

15.11,в).

Подаваемая в зазор между сверлом и

отверстием заготовки жидкость отводится

из зоны резания вместе со стружкой через

центральный канал

4.

Колодки

3

предотвращают увод сверла.

Сквозные отверстия диаметром более 80 мм сверлят кольцевыми сверлами, на торцовой части которых закреплены режущие пластинки. Их ширина несколько превышает толщину стенок трубчатого корпуса. После сверления внутри корпуса остается цилиндрический стержень. Такой способ снижает затраты мощности на резание и потери материала в стружку. Глубокое сверление обычно проводят на станках горизонтального типа при вращении заготовки и подаче сверла.

Зенкер отличается от сверла более жесткой рабочей частью, отсутствием поперечной кромки и увеличенным числом зубьев (не менее трех) (рис. 15.11,е). Зенкером обрабатывают предварительно полученные отверстия, существенно повышая их точность, особенно по расположению оси. Зенкеры диаметром до 40 мм могут изготавливаться, как и сверла, в хвостовом исполнении. Насадные зенкеры выпускают, начиная с диаметра 25 мм. Специальные зенкеры, предназначенные для обработки углублений под головки болтов и винтов, называют зенковками, которые бывают цилиндрическими (рис. 15.11,д) и коническими (рис. 15.11,е). Цилиндрические зенковки обычно имеют направляющую часть 5 для обеспечения соосности углубления и основного отверстия. С направляющей частью изготовляют и цековки - специальные зенкеры, работающие только главными режущими кромками 6 (рис. 15.11,ж). Цекованием получают плоские опорные поверхности для крепежных средств. Развертки являются многолезвийным инструментом, срезающим очень тонкие слои с обрабатываемой поверхности. Различают развертки цилиндрические (рис. 15.11,з) и конические. Конические развертки со стружко-разделительнымн канавками (рис. 15.11,и) применяют для предварительного-развертывания. Как и зенкеры, развертки выполняют хвостовыми и насадными, с прямыми и с винтовыми зубьями. Благодаря последним улучшаются условия обработки отверстий с продольными канавками, пазами, выемками.

Нарезание внутренней резьбы на сверлильных станках осуществляют машинными метчиками. Рабочая часть метчика имеет форму винта с продольными или винтовыми канавками, благодаря которым образуются режущие кромки (рис. 15.11,к). Метчик имеет заборный конус 7, что обеспечивает постепенное прорезание резьбы, которая окончательно формируется калибрующей частью 8. Хвостовая часть 9 закрепляется в специальном патроне.

В крупносерийном и массовом производстве для повышения производительности применяют комбинированный инструмент (рис. 15.11,л).

Главный параметр

сверлильных станков

- наибольший

диаметр

![]() сверления

отверстия в стали средней твердости

(

сверления

отверстия в стали средней твердости

(![]() ).

К основным параметрам относятся

наибольший вылет

).

К основным параметрам относятся

наибольший вылет

![]() шпинделя, наибольшее расстояние

шпинделя, наибольшее расстояние

![]() от торца шпинделя до стола или фундаментной

плиты, наибольший ход

от торца шпинделя до стола или фундаментной

плиты, наибольший ход

![]() шпинделя и др. Среди признаков различия

сверлильных станков наиболее характерными

являются расположение шпинделей

(вертикальное и горизонтальное),

назначение или степень специализации

(универсальные и специализированные

на определенные виды работ).

шпинделя и др. Среди признаков различия

сверлильных станков наиболее характерными

являются расположение шпинделей

(вертикальное и горизонтальное),

назначение или степень специализации

(универсальные и специализированные

на определенные виды работ).

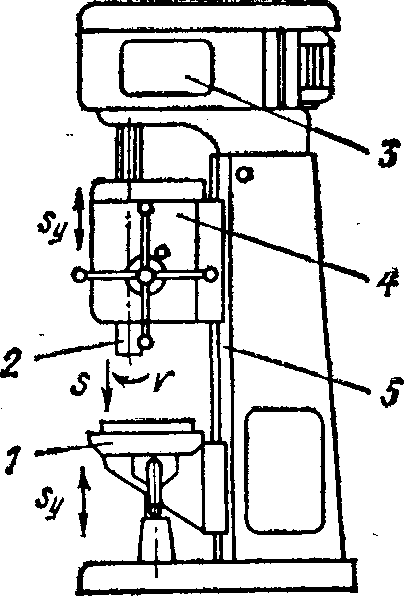

Вертикально-сверлильные

станки,

позволяющие выполнять все виды сверлильных

работ, составляют основную часть парка

сверлильных станков. Они бывают

одношпиндельными и многошпиндельными,

в настольном и напольном исполнении, с

![]() от

3 до

75 мм. Для

установки заготовки обычно служит стол

1,

а для установки режущего инструмента

шпиндель

2

(рис.

15.12).

Средние станки имеют раздельными коробку

скоростей

3

и шпиндельную бабку

4

с механизмом

подачи. Стол и шпиндельная бабка могут

совершать установочное перемещение

от

3 до

75 мм. Для

установки заготовки обычно служит стол

1,

а для установки режущего инструмента

шпиндель

2

(рис.

15.12).

Средние станки имеют раздельными коробку

скоростей

3

и шпиндельную бабку

4

с механизмом

подачи. Стол и шпиндельная бабка могут

совершать установочное перемещение

![]() по направляющим

5

колонны (станины) станка. Значение

по направляющим

5

колонны (станины) станка. Значение

![]() зависит от

зависит от

![]() и колеблется от

130 до

500 мм. На

вертикально-сверлильных станках

обрабатывают небольшие заготовки массой

до

25 кг. Для

обработки очередного отверстия заготовку

необходимо переустанавливать.

и колеблется от

130 до

500 мм. На

вертикально-сверлильных станках

обрабатывают небольшие заготовки массой

до

25 кг. Для

обработки очередного отверстия заготовку

необходимо переустанавливать.

Рис. 15.12. Напольный одношпиндельный вертикально-сверлильный станок

Наряду со стационарными применяют переносные и передвижные станки. Первые, перенося подъемным краном в необходимое место, устанавливают с помощью домкратов и обрабатывают вертикальные, горизонтальные и наклонные отверстия в крупногабаритных заготовках. Вторые монтируют на самоходных тележках, перемещающихся по рельсам. Для обработки отверстий в листовых материалах используют радиально-сверлильные станки, в которых не предусмотрено вертикальное перемещение траверсы. Для получения центровых отверстий в валах используют центровальные, а для глубоких отверстий горизонтально-сверлильные станки. Для повышения производительности сверлильных работ применяют многошпиндельные головки, а в крупносерийном и массовом производстве многошпиндельные автоматы.