- •Теоретические материалы для самостоятельного изучения

- •Технология конструкционных материалов

- •15.1. Сущность обработки резанием

- •15.2. Методы формообразования поверхностей деталей резанием.

- •15.3. Режим резания и геометрия срезаемого слоя.

- •15.4. Элементы токарного проходного резца. Определение углов резца.

- •15.5. Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности.

- •15.6. Стружкообразование.

- •15.7. Получение изделий различными процессами резания

- •15.7.1. Точение

- •15.7.2. Сверление

- •15.7.3. Фрезерование

- •15.7.4. Шлифование

- •15.7.5. Финишные операции обработки резанием

- •15.7.5.1. Полирование заготовок

- •15.7.5.3. Абразивно-жидкостная отделка

- •15.7.5.4. Притирка поверхностей

- •15.7.5.5. Хонингование

- •15.7.5.6. Суперфиниш

15.7.3. Фрезерование

Фрезерование - это высокопроизводительный метод обработки плоскостей, криволинейных поверхностей и различных канавок, уступов, выступов многолезвийными инструментами - фрезами, которые совершают главное вращательное движение. Движение подачи чаще всего сообщается заготовке. Среди других видов лезвийного инструмента фрезы выделяются наибольшим разнообразием. Их различают по технологическому назначению, расположению, форме и материалу режущих зубьев, способу закрепления на станке и многим другим признакам.

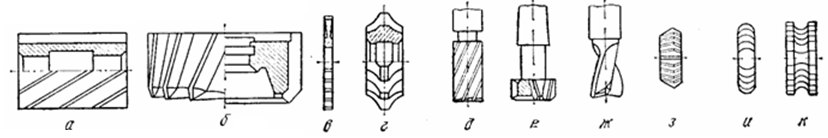

Широкое распространение получили фрезы: цилиндрические с прямыми и винтовыми зубьями (рис. 15.13,а); торцовые (рис. 15.13,б), как и цилиндрические, предназначенные для обработки плоскостей; дисковые для обработки плоских участков выступов, уступов, пазов для разрезания заготовок (рис. 15.13,в), для выполнения специальных работ (рис. 15.13,г); концевые для обработки плоских участков (рис. 15.13,д) и специальных пазов (рис. 15.13,е,ж), угловые (рис. 15.13,з) и фасонные (рис. 15.13,и,к). Инструмент, применяемый для получения определенных элементов на заготовке, имеет дополнительное название. Так, фреза для прорезания впадин зубчатых колес (рис. 15.13,г) называется модульной, фреза (рис. 15.13,е) называется Т-образной пазовой, фреза (рис. 15.13,ж) шпоночной. Цилиндрической фрезой можно обрабатывать только одну плоскую поверхность, другие допускают одновременную обработку двух (например, угловая фреза) или трех (например, дисковая трехсторонняя) поверхностей.

Рис. 15.13. Типы фрез

Цилиндрические фрезы обычно выполняют насадными из быстрорежущей стали с наружным диаметром от 40 до 100 мм. Насадной цельной из быстрорежущей стали может быть и торцовая фреза. Цилиндрические и торцовые фрезы, начиная с диаметра 75 мм, изготавливают со вставными ножами из быстрорежущей стали. Для корпуса фрезы используют сталь 40Х. Насадная торцовая фреза с ножами, оснащенными твердым сплавом, может иметь диаметр от 100 до 630 мм.

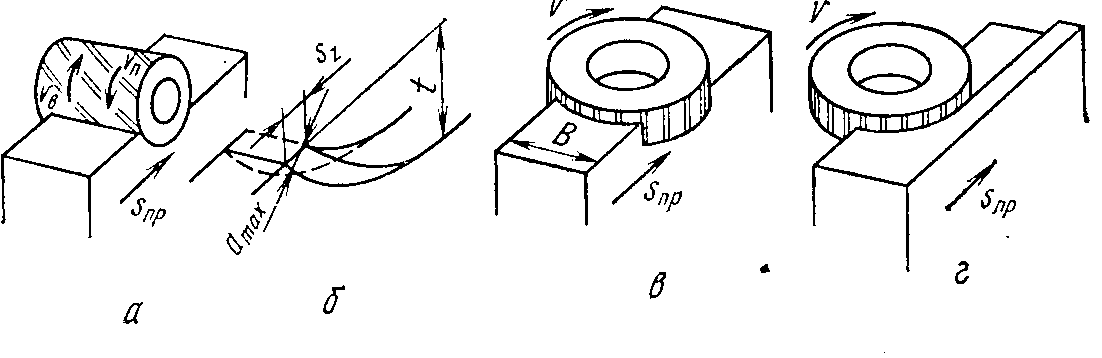

Процесс резания для каждого зуба имеет прерывистый характер, и большую часть времени он свободен от резания. В этот период зуб охлаждается, что положительно влияет на стойкость фрезы. В зависимости от направления вращения цилиндрической фрезы и движения подачи различают встречное (против подачи) и попутное (по подаче) фрезерование (рис. 15.14,а).

При встречном

фрезеровании главное движение зуба

противоположно направлению движения

подачи. Сечение срезаемого им слоя

изменяется номинально от

0 до

![]() (рис.

15.14,б).

В действительности

врезание зуба происходит с проскальзыванием,

что повышает шероховатость обработанной

поверхности и ускоряет износ зубьев.

Фреза стремится оторвать заготовку от

опоры, что требует усиленного ее

закрепления. К преимуществам этой схемы

обработки, реализуемой при черновом

фрезеровании, следует отнести плавное

возрастание нагрузки на зуб, слабое

воздействие на него литейной корки,

окалины и других дефектов обрабатываемой

поверхности.

(рис.

15.14,б).

В действительности

врезание зуба происходит с проскальзыванием,

что повышает шероховатость обработанной

поверхности и ускоряет износ зубьев.

Фреза стремится оторвать заготовку от

опоры, что требует усиленного ее

закрепления. К преимуществам этой схемы

обработки, реализуемой при черновом

фрезеровании, следует отнести плавное

возрастание нагрузки на зуб, слабое

воздействие на него литейной корки,

окалины и других дефектов обрабатываемой

поверхности.

Рис. 15.14. Разновидности метода фрезерования и элементы режима резания

При попутном

фрезеровании, используемом при чистовом

фрезеровании, главное движение зуба

совпадает с движением подачи. Сечение

слоя уменьшается от

![]() до

0. На

до

0. На

![]() влияет подача

влияет подача

![]() ,

(1)

,

(1)

где

![]() - подача

на зуб, мм/зуб;

- подача

на зуб, мм/зуб;

![]() - подача на оборот фрезы, мм/об;

- подача на оборот фрезы, мм/об;

![]() - минутная подача, мм/мин;

- минутная подача, мм/мин;

![]() - число

зубьев фрезы;

- число

зубьев фрезы;

![]() -

частота вращения фрезы, мин -1.

-

частота вращения фрезы, мин -1.

В зависимости от

расположения торцовой фрезы относительно

заготовки при резании различают

симметричное (рис.

15.14,в)

и асимметричное (рис.

15.14,г)

фрезерование. Диаметр фрезы

![]() ,

мм, оказывает существенное влияние на

врезание

,

мм, оказывает существенное влияние на

врезание

![]() ,

которое для цилиндрической и торцовой

(при симметричном резании) фрезы

составляет соответственно:

,

которое для цилиндрической и торцовой

(при симметричном резании) фрезы

составляет соответственно:

![]() ,

(2)

,

(2)

где

![]() - глубина

резания, мм;

- глубина

резания, мм;

![]() - ширина

обрабатываемой поверхности, мм.

- ширина

обрабатываемой поверхности, мм.

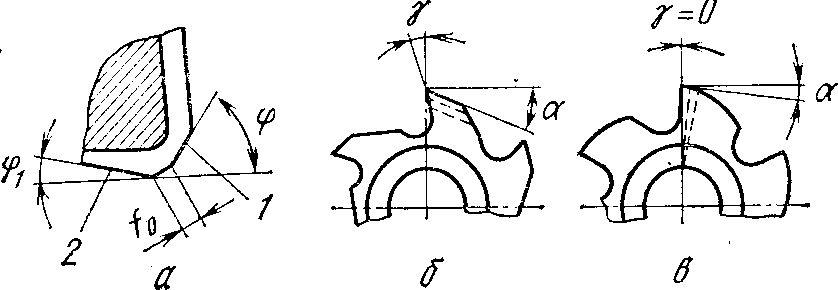

Геометрия зуба и

заточка фрезы.

У зубьев торцовой фрезы различают

главную

1

и вспомогательную

2

режущие кромки. В насадных фрезах

дополнительно делают переходную режущую

кромку шириной

![]() (рис.

15.15,а).

Переходная кромка повышает прочность

режущей части зуба. Главный угол

(рис.

15.15,а).

Переходная кромка повышает прочность

режущей части зуба. Главный угол

![]() и вспомогательный угол

и вспомогательный угол

![]() в плане измеряют в плоскости, проходящей

через вершину зуба и ось фрезы. Углы

образуются соответствующими проекциями

кромок на осевую плоскость и направлением

подачи. Как и у резцов, угол

в плане измеряют в плоскости, проходящей

через вершину зуба и ось фрезы. Углы

образуются соответствующими проекциями

кромок на осевую плоскость и направлением

подачи. Как и у резцов, угол

![]() зуба фрезы заметно влияет на шероховатость

обработанной поверхности; его выполняют

небольшим (от

9 до

100).

Передний угол

зуба фрезы заметно влияет на шероховатость

обработанной поверхности; его выполняют

небольшим (от

9 до

100).

Передний угол

![]() и главный задний угол

и главный задний угол

![]() ,

измеряют в плоскости, перпендикулярной

проекции главной режущей кромки на

осевую плоскость. Цилиндрическая фреза

имеет только главную режущую кромку и

характеризуется углом

,

измеряют в плоскости, перпендикулярной

проекции главной режущей кромки на

осевую плоскость. Цилиндрическая фреза

имеет только главную режущую кромку и

характеризуется углом

![]() ,

углом

,

углом

![]() и углом наклона зубьев

и углом наклона зубьев

![]() .

Угол

.

Угол

![]() определяют в плоскости, перпендикулярной

главной режущей кромке. Угол

определяют в плоскости, перпендикулярной

главной режущей кромке. Угол

![]() определяют в плоскости, перпендикулярной

оси вращения фрезы.

определяют в плоскости, перпендикулярной

оси вращения фрезы.

Фрезы изготавливают с остроконечными (рис. 15.15,б) и затылованными (рис. 15.15,в) зубьями. Остроконечная форма зуба характеризуется линейными образующими передней и задней поверхностей. Заточку и последующую переточку затупившихся зубьев остроконечных фрез, как правило, выполняют по задней поверхности. В затылованном зубе задняя поверхность образована спиралью Архимеда. Такой зуб при его переточке по передней поверхности мало изменяется по диаметральному размеру и практически сохраняет исходную форму главной режущей кромки. Прочность кромки затылованного зуба больше, чем у остроконечного. Однако учитывая, что износ зубьев фрез преобладает по задней поверхности и затылованная форма требует применения специальных станков, большинство типов фрез выполняют остроконечными. Затылованный зуб имеют фрезы со сложной формой режущей кромки, например, фасонные.

Рис. 15.15. Форма, элементы, геометрия и схема заточки зубьев

Точностные показатели участков деталей, обработанных фрезерованием, изменяются в широких пределах и определяются многими факторами. В среднем можно считать, что точность размера и шероховатость обработанной поверхности составляют: при черновом фрезеровании 11 квалитет и RZ == 40-20 мкм; при чистовом фрезеровании 9 квалитет и RZ = 20-6,3 мкм; при тонком фрезеровании RZ = 6,3-3,2 мкм.

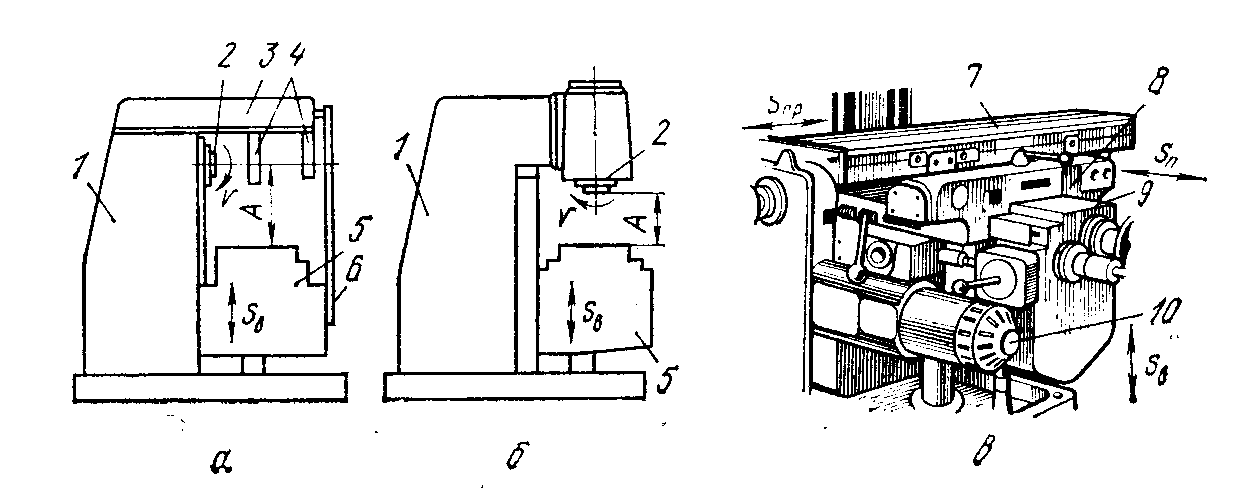

Применяемые станки различаются многими признаками: габаритными размерами и соответственно массой, числом и расположением осей шпинделей, конструкцией стола, степенью универсальности и другими.

Наиболее широко

распространены консольно-фрезерные

станки с

горизонтальным (рис.

15.16,а)

и вертикальным (рис.

15.16,б)

расположением шпинделя

2,

коническое отверстие которого

предназначено для установки режущего

инструмента и оправок. Горизонтально-фрезерный

станок имеет хобот

3,

на

направляющих которого закрепляются

подвески

4.

Подвески служат дополнительными опорами

для правого конца длинной оправки с

инструментом. Направляющие

1

консольных станков несут консоль

5, которая

может перемещаться вертикально и жестко

закрепляться на направляющих. В

горизонтально-фрезерных станках для

повышения жесткости хобота предусматриваются

кронштейны

6,

нижние концы которых связаны с консолью.

По горизонтальным направляющим

9

консоли могут перемещаться поперечные

салазки

8,

несущие стол

7 (рис.

15.16,б).

Стол, на рабочую плоскость которого

устанавливается заготовка или

приспособление, может совершать

продольное перемещение. Таким образом,

заготовке сообщается продольная

![]() ,

поперечная

,

поперечная

![]() или вертикальная

или вертикальная

![]() подача. Привод подач имеет индивидуальный

электродвигатель

10,

расположенный на консоли.

подача. Привод подач имеет индивидуальный

электродвигатель

10,

расположенный на консоли.

Если конструкцией горизонтально-фрезерного станка предусматривается поворот стола и установка его под углом ±45° к оси шпинделя, станок называют универсальным. Станки, снабженные поворотным столом и поворотной шпиндельной головкой, которую можно поворачивать в двух взаимно перпендикулярных плоскостях, называют широкоуниверсальными. Консольные станки относятся к средним станкам. В самых крупных из них расстояние А от оси (или торца) шпинделя до рабочей поверхности стола достигает 450 мм, а размеры стола составляют 400х1600 мм.

Рис. 15.16. Консольно-фрезерные станки

Бесконсольно-фрезерные станки относятся к тяжелым станкам. По сравнению с консольными они менее универсальны, но обладают большей жесткостью. Стол станка перемещается по неподвижной станине в двух направлениях: продольном и поперечном. Двигаться вертикально может только шпиндельная бабка, которая допускает поворот вокруг горизонтальной оси, что используется для фрезерования наклонных поверхностей с поперечной подачей. Мощность привода позволяет с высокими скоростями обрабатывать плоскости крупногабаритных корпусных деталей. В станках предусмотрено автоматическое переключение рабочего хода на быстрый обратный с остановкой в исходном положении. Управление рабочими и установочными перемещениями выполняют при помощи выносного кнопочного пульта.

В продольно-фрезерных станках стол может перемещаться только в одном - продольном направлении. Станки изготавливают одностоечными и многостоечными. По массе одностоечные станки принадлежат к средним станкам, двухстоечные - к тяжелым, а отдельные модели - к уникальным.

В карусельно-фрезерных и барабанно-фрезерных станках рабочие столы совершают круговую рабочую подачу. Заготовки закрепляются в приспособлениях, устанавливаемых на плоскость круглого и грани барабанного столов. Многие конструкции станков имеют два и более шпинделей, что позволяет вести одновременно обработку несколькими фрезами. Станки допускают загрузку - выгрузку заготовок без остановки медленно вращающихся карусели или барабана. Непрерывная обработка делает станки высокопроизводительными. Их широко применяют серийном и массовом производствах.

Заготовки устанавливают и закрепляют на столах фрезерных станков при помощи различных приспособлений, начиная от прихватов, призм и заканчивая высокопроизводительными специальными.

Делительные головки позволяют повернуть установленную заготовку на любой угол или любую часть окружности, медленно вращать заготовку при фрезеровании винтовой канавки.

Технологические возможности фрезерных станков расширяют головки, изменяющие положение оси фрезы, долбежные головки, накладные копировальные столы, другие дополнительные устройства. В условиях серийного и массового производства применяют специальные приспособления к станкам общего назначения и специальные станки.