- •32.Влияние легирующих элементов на кристаллическую структуру сплавов.

- •35.Дендритная ликвация в сплавах.

- •36.Теоретические основы термической обработки сплавов.

- •44.Влияние углерода и примесей на механические свойства сталей.

- •45.Углеродистые стали общего назначения.(см распечатку)_

- •46.Классификация и маркировка легированных сталей.

- •47.Цементируемые стали.

- •48.Улучшаемые конструкционные стали.

- •49.Высокопрочные стали.

- •50.Пружинные и шарикоподшипниковые стали.

- •51.Инструментальные стали.

- •52.Классификация чугунов.

- •53.Структура и свойства серых чугунов.

- •54. Структура и свойства ковких чугунов.

- •61.Что такое нормализация.

- •62.Что такое улучшение.

- •63.Что такое отпуск стали и его цель?

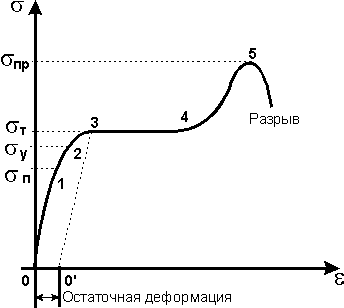

1.Что

называется пределом пропорциональности?

Предел пропорциональности –это

минимальное напряжение, при котором

нарушается пропорциональная зависимость

меду

.

.

2.Что называется пределом упругости?

Определяется как напряжение при котором остаточная деформация достигает 0,05% (или меньше) от первоначальной длины образца.

3.Что называется пределом текучести?

Это

условное напряжение, при котором

,

характеризует сопротивление материала

малой пластической деформации .

,

характеризует сопротивление материала

малой пластической деформации .

4.Что называется пределом прочности?

Напряжение отвечающее наибольшей нагрузке, предшествующей разрушению образца.

5.Что называется истинным сопротивлением отрыву?

Истинное сопротивление отрыву определяется как отношение нагрузки Р, в момент разрыва к площади поперечного сечения образца в месте разрыва. Истинное сопротивление отрыву значительно больше предела прочности.

6.Какие механические характеристики характеризуют прочность материала?

Прочность материала характеризуют следующие механические характеристики- это относительное остаточное удлинение, относительное остаточное сужение.

7.Что такое напряжение?

Это доля внутреннего усилия приходящаяся на единицу площади( короче говоря отношение нагрузки к площади).

8. Виды напряжений?

Напряжения бывают нормальные(это напряжение которое действует по нормали к поверхности нагружения ), касательные, тангенциальные (главные, побочные).

9.Что такое деформация?

Деформация- интенсивность перемещения точки. Количественная характеристика изменения размера и формы.

( процессы изменения размера и формы образца)

10. Виды деформаций?

Упругие деформации (деформация исчезает при исчезновении нагрузки) и пластические деформации(деформация остается после исчезновения нагрузки)

11.Виды разрушения?

хрупкое разрушение - от отрыва, происходит при прекрашении действия сил атомного притяжения (расстояние между смежными частицами мещества сильно увеличивается)

пластичное — от сдвига, получающегося тогда, когда будет превзойдено сопротивление взаимному сдвигу двух смежных элементов тела;

12.Перечислите характеристики прочности материалов?

-предел пропорциональности ("сигма" пц.)

-предел упругости ("сигма" упр. или "сигма" 0,2)

-предел текучести ("сигма" т.)

-предел прочности или прелед временного сопротивления отрыву ("сигма" в.)

-истинное сопротивление отрыву ("сигма" в")

13.Характеристики пластичности материалов?

-относительное остаточное сужение

-относительное остаточное удлиннение

-ударная вязкость

14.До какой точки диаграммы растяжения образец деформируется равномерно по всей длине(уч 0-1).

15.Покажите на диаграмме растяжения участок упрочнения(вроде уч 3-4).

16.Покажите на диаграмме растяжения участок разрушения(вроде уч 4-5).

17.Чем объясняется падение нагрузки перед разрушением образца.

Падение нагрузки объясняется текучестью образца.

18. Как определяются условные и истинные напряжения?

19. Что такое наклеп?

наклёп - упрочнение ме или сплавов вследствие изменения их строения и фазового состава в процессе пластической деформации, при температуре ниже температуры рексталлизации

20.Как изменяются механические свойства материала в результате наклепа? Наклёп сопровождается выходом на поверхность образца дефектов кристаллической решётки, увеличением прочности и твёрдости и снижением пластичности, ударной вязкости, сопротивления металлов деформации противоположного знака (эффект Баушингера).

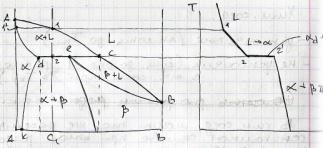

21.Правило фаз и правило отрезков.

Правило отрезков: для того чтобы определить состав фаз 2-х фазной области необходимо внутри этой области провести горизонтальную линию точки пресечения этой линии с соседними областями дадут состав фаз.

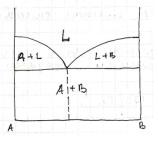

22.Диаграмма состояния с неограниченной растворимостью.

23.Диаграмма состояния с эвтектикой.

24.Диаграмма состояния с перетектикой.

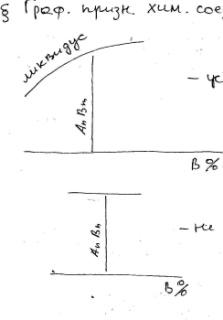

25.Диаграмма состояния с химическим соединением.

(1-устйчив

хим с;2-не уст)

(1-устйчив

хим с;2-не уст)

26.Диаграмма состояния с изменяемой растворимостью компонентов в твердом состоянии.

Растворимость может быть ограниченной и не ограниченной.

Неограниченная растворимость компонентов друг в друге возможна м\д ближайшими соседями. Se Ti V Cr Mu Fe Co Ni Cu.

Ограниченная растворимость образ элементы у которых размерный фактор(электронный радиус) находиться в пределах 8-15%.

27. Диаграмма состояния с аллотропическим превращением и неограниченной растворимостью компонентов.

28. Диаграмма состояния с аллотропическим превращением и ограниченной растворимостью компонентов.

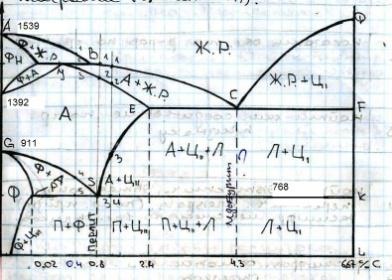

29.Диаграмма состояния железо-цементит.

30.Кристализация сталей.

31.Кристализация чугунов.

В интервале температур Т1-Т2 из жидкой фазы кристаллизуются кристаллы аустенита при этом концентрация углерода в аустените с понижением температуры увеличивается. При достижении температуры Т2 кол-во твердой фазы (аустенита) соответствует 2-С, а жидкой Е-2. При достижении Т2 начинается эвтектическое превращение. После кристаллизации сплав будет иметь след. строение: 50%-аустенит, а между кристаллами аустенита будет ледебурит.

32.Влияние легирующих элементов на кристаллическую структуру сплавов.

-хром- повышает твердость, прочность, снижает вязкость. При введении в сталь >12% хрома сталь приобретает коррозионостойкие свойства(нержавеет).

-никель- повышает прочность, снижает вязкость.

-молибден- придает жаропрочност, повышает вязкость.

-титан, ниобий- упрочняют сплав, снижают склонность к межкристаллической коррозии (коррозия развивается о границам зерен)

-ванадий, вольфрам- повышают жаропрочность, жаростойкость, красностойкость.

-кремний- повышает твердость

-марганец- увеличивает износостойкость, ухудшает свариваемость.

-медь- повышает теплопроводность, вязкость.

-кобальт- придает магнитные св-ва.

-алюминий- повышает окалиностойкость.

33.Механизм стабилизации ОЦК решетки в сплавах железа.d-переход метал альфа –стабилизатором явл элементы стоящие в переодической сист слева от железа кроме марганца.(у этих эл-тов меньше электронов на d-оболочке чем у железа).При взаимод этих эл-тов с атомом железа в тв растворе происходит перестройка электронной структуры компонента сплава в направлении сближения их электронных конфигураций. Это приводит к увеличению среднего числа d- электронов с неспаренными спиновыми моментами на d-подоболочке, а следовательно усиливает ковалентные межатомные связи что приводит к стабилизации железа в сплаве.

34.Механизм стабилизации ГЦК решетки в сплавах железа.Стабилизаторами являются d-элементы стоящие справа от железа . Эти эл-ты им большее число электр на d-подоболочке. (далее практически тот же процесс как и в предыдущем вопросе)

35.Дендритная ликвация в сплавах.

Дендритная ликвация- химическая неоднородность в пределах кристалла.

Чем

ниже

элемента в основе сплава, тем выше его

скорость к дендритной ликвации.

элемента в основе сплава, тем выше его

скорость к дендритной ликвации.

36.Теоретические основы термической обработки сплавов.

ТО- это процесс тепловой обработки сплавов, с целью изменения их структуры и свойств, заключающийся в нагреве до определенной температуры, выдержки и последующего охлаждения с заданной скоростью, с целью формирования необходимой структуры.

Нагрев-изменение химических свойств, только при правильной температуре обеспечивающей получение необходимых свойств.

Выдержка- проводиться для завершения процессов фазовых превращений по всему объему изделия. Время выдержки зависит от размера сечения, от формы, от нагревающей среды, от лигирующ эл-та.

Охлаждение- отвод теплоты и формирование определенной структуры в зависимости от скорости охлаждения.

37.Основы превращения в сплавах железа.

38.Перлитное превращение в сталях в неравновесных условиях.

39.Диаграмма изотермического превращения аустенита.

Превращение аустенита в реальных условиях происходит при различных переохлаждениях в зависимости от условия протекания превращения

40.Влияние состава сталей на кинетику аустенитного превращения.

41.Виды термической обработки.

-отжиг

-нормализация

-закалка

-отпуск

-старение

Первые два предваряют то,а вторые окончание то.

Виды отжига:

-полный(смягчающий) нагрев на 30 град выше температуры АС3, выдержка, охлаждение в печи. Применяется для доэвтект. (конструкционных) сталей для создания мелкозернистой структуры, что способствует повышению вязкости и пластичности, понижает твердость, способствует снятию внутр напряжений. При нагреве исходная крупнозернистая структура (Ф+П) превращается в мелкозернистый аустенит.

- неполный отжиг проводиться для инструментальных сталей (эвтект и заэвтект) нагрев на 30-50 градусов выше АС1 выдержка, охлаждение в печи.

При нагреве структура аустенит +цыментит, при последующем медленном охлаждении образуется зернистый перлит что способствует повышению вязости пластичности, снижению твердости.

-диффузионный (гомогенизирующий)-его проводят для устранения ликвации те для выравнивания хим состава отлива и слитков. Выравнивание происходит за счет диффузионных процессов. По этому Т отжига такая высокая 1100-1200 град, длится 8-15ч, после этого охл. с печью до 800-850 град в течении 6-7 часов затем охлаждается на воздухе.

-отжиг для снятия остаточн напряжения(релаксирующий) нагрев до темпер < 727.

Нормализация- процесс то для улучшения обработки резаньем исправляет структуры сварных швов , для исправления перегретой стали для подготовки к закалке, нагрев на 30-50 град выше АС3, выдержка и охлаждение на воздухе.

Закалка стали: в результате повышается твердость, характеристики прочности сопротивления износу, снижает вязкость и пластичность. Доэвтектоидн: нагрев на 30-50 град выше АС3 ( аустенит), выдержка, охлаждение скор>скор кристаллизации структура мартенсит.

Эвтект и за эвтект. : нагрев на 30-50 град выше АС1 (аустенит и+ цементит вторичный), выдержка, охл. Структура мартенсит+ цементит вторичный + аустенит остаточный .(появл доп твердось и износостойкость).

42-43.Превращения в сталях при отпуске.

О́тпуск — технологический процесс, заключающийся в термической обработке закалённого на мартенсит сплава или металла, при которой основными процессами являются распад мартенсита, а также полигонизация и рекристаллизация.Отпуск проводят с целью получения более высокой пластичности и снижения хрупкости материала при сохранении приемлемого уровня его прочности. Для этого изделие подвергается нагреву в печи до температуры от 150°C-260°C до 370°C-650°C с последующим медленным остыванием.

Низкотемпературный отпуск Проводят при температурах до 250 °С. Закалённая сталь сохраняет высокую износостойкость, однако такое изделие (если оно не имеет вязкой сердцевины) не выдержит высоких динамических нагрузок. Такому отпуску подвергают режущие и измерительные инструменты из углеродистых и низколегированных сталей.

Среднетемпературный отпуск

Проводят при температурах 350-500 °С и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости, а также релаксационную стойкость. Охлаждение после отпуска проводят при температурах 400-500 °С в воде, после чего возникают сжимающие остаточные напряжения, которые увеличивают предел выносливости пружин.

Высокотемпературный отпуск Проводят при температурах 500—680 °С. При этом остается высокая прочность и пластичность, а также максимальная вязкость. Высокому отпуску подвергают детали, воспринимающие ударные нагрузки (зубчатые колеса, валы).

Стадийность

Общий принцип: Сначала заканчивается распад мартенсита, а затем начинается полигонизация и рекристаллизация. В зависимости от соотношения стадий различают:

Низкотемпературный отпуск

Проводят при температурах до 250 °С. Закалённая сталь сохраняет высокую износостойкость, однако такое изделие (если оно не имеет вязкой сердцевины) не выдержит высоких динамических нагрузок. Такому отпуску подвергают режущие и измерительные инструменты из углеродистых и низколегированных сталей.

Среднетемпературный отпуск

Проводят при температурах 350-500 °С и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости, а также релаксационную стойкость. Охлаждение после отпуска проводят при температурах 400-500 °С в воде, после чего возникают сжимающие остаточные напряжения, которые увеличивают предел выносливости пружин.

Высокотемпературный отпуск

Проводят при температурах 500—680 °С. При этом остается высокая прочность и пластичность, а также максимальная вязкость. Высокому отпуску подвергают детали, воспринимающие ударные нагрузки (зубчатые колеса, валы).