- •Теоретические материалы для самостоятельного изучения

- •Технология конструкционных материалов

- •Раздел 14.1. Прокатка

- •14.1.1. Общие сведения о прокатке

- •14.1.2. Оборудование и инструмент для прокатки

- •14.1.3. Продольная прокатка

- •14.1.4. Продукция прокатного производства

- •14.1.5. Технология производства основных видов проката

- •14.1.6. Схемы прокатки труб на автоматическом и пилигримовом станах

- •14.1.7. Охрана окружающей среды в прокатных цехах

- •Раздел 14.2. Прессование металлов и сплавов

- •14.2.1. Общие сведения о прессовании

- •14.2.2. Основные параметры прессования

- •14.2.3. Сущность процесса прессования

- •Трубы получаются только прямым методом прессования.

- •Раздел 14.3. Волочение

- •14.3.1. Сущность процесса волочения

- •14.3.2. Технологический процесс волочения

- •14.3.3. Оборудование для волочения

- •14.3.4. Производство гнутых профилей

Раздел 14.2. Прессование металлов и сплавов

План:

14.2.1. Общие сведения о прессовании

14.2.2. Основные параметры прессования

14.2.3. Сущность процесса прессования

14.2.1. Общие сведения о прессовании

В машиностроении применяют профили самого разнообразного сортамента, которые получают не только прокаткой, но и другими видами обработки металлов давлением: прессованием, волочением, профилированием листового металла. В настоящее время применяют различные методы и способы прессования, в том числе прямое прессование труб с внутренним диаметром до 800 мм, прутков диаметром от 5 до 200 мм и профилей, обратное прессование прутков и профилей, совмещённое прессование труб с прошивкой при закрытом контейнере, прессование профилей переменного сечения, прессование противодавлением, вакуумное прессование.

14.2.2. Основные параметры прессования

Процесс прессования характеризуется следующими основными параметрами: коэффициентом вытяжки, степенью деформации и скоростью истечения металла из очка матрицы.

Коэффициент вытяжки определяют как отношение площади сечения контейнера Fк к площади сечения всех отверстий матрицы Fм.

Степень деформации определяется как отношение разности площадей контейнера и всех отверстий матрицы к площади сечения контейнера:

Е = (FК – FМ) 100 / FК, %

Скорость истечения металла из очка матрицы пропорциональна коэффициенту вытяжки и может быть определена по формуле

Vн = Fk Vn / Fм = Vп,

где Vn – скорость прессования, т.е. скорость движения поршня и прессшайбы.

При всех процессах прессования вид напряженного состояния в очаге деформации определяется тремя главными нормальными напряжениями сжатия и иногда (в основном, у контактных поверхностей) двумя главными нормальными напряжениями сжатия и одним нормальным напряжением растяжения.

Кроме того, следует учитывать, что все процессы прессования протекают при значительной неравномерности деформаций. Прессование через многоканальную матрицу характеризуется большой неравномерностью деформаций по сравнению с одноканальной матрицей без принципиальных отличий в прохождении процесса. Основным условием успешного применения прессования является правильный выбор температурно-скоростного режима с учётом свойств прессуемых металлов и сплавов.

14.2.3. Сущность процесса прессования

Исходным материалом для прессования являются слитки цветных металлов и сплавов диаметром от 60 до 500 мм и длиной от 100 до 1000 мм в зависимости от мощности пресса и профиля изделий и прокат.

Прессованием изготавливают изделия разнообразного сортамента: прутки диаметром 3-250 мм, трубы диаметром 20-400 мм со стенкой толщиной 1,5-12 мм и другие профили из углеродистых сталей 20, 35, 45, 50, конструкционных 30Х ГСА, 40ХН, коррозионностойких 12Х18Н10Т и других высоколегированных сталей прессуют трубы с внутренним диаметром 30-160 мм со стенкой толщиной 2-10 мм, профили с полкой толщиной 2-2,5 мм и линейными размерами поперечных сечений до 200 мм.

Прессованием можно получать профили сложных форм, которые не могут быть получены другими видами обработки давлением (в частности прокаткой). Точность прессованных профилей выше, чем прокатанных.

Прессование является весьма высокопроизводительным методом. Так, например, латунный слиток диаметром 150 мм и длиной 500-600 мм превращается за 1 минуту в пруток диаметром 25 мм.

Прессованием хорошо обрабатывается цинк, олово, свинец, магний, медь и сплавы этих металлов, а также специальные стали с применением специальных смазок при максимально высоких температурах и скоростях, так как в этом случае меньше вероятность образования трещин и расслоений. Поэтому скорости прессования труб достигают 5 м/с и более. Скорость прессования алюминия – до 8 м/с, дуралюмина – 4-6 м/с, меди и её сплавов – 12-15 м/с.

Применяемые смазки предупреждают налипание стали заготовки на инструмент, а в местах повышенного разогрева – приваривания. В качестве смазки рекомендуется применять графитовую пасту. При прессовании труб из низкопластичной стали, используют металлическую смазку в виде тонкого слоя между вытекающим металлом и инструментом.

При прессовании труб из нержавеющей, жаропрочной, жаростойкой и других высоколегированных сталей и специальных сплавов в качестве смазки применяют стекло. Применение стекла в 2-3 раза уменьшает коэффициент трения по сравнению с графитовой смазкой. При этом стекло является ещё и теплоизолирующим материалом.

Смазка, уменьшающая внешнее трение, должна наноситься на инструмент (матрицу, контейнер) равномерным слоем, чтобы предотвратить тесное соприкосновение трущихся поверхностей и сгладить шероховатости на поверхности инструмента, кроме того, она должна выдерживать высокие температуры и усилия прессования, чтобы надёжно разъединить трущиеся поверхности. Указанным требованиям полностью удовлетворяют лишь твёрдые смазки. Однако ими трудно покрыть поверхности контейнера и матрицы, поэтому порошкообразную твёрдую смазку связывают легко воспламеняющимися и быстро сгорающими жидкими веществами.

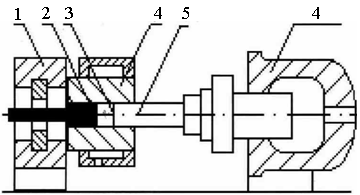

Прессование изделий сплошного сечения производится следующим образом (рис. 14.2.1). Слиток 2 круглого сечения, нагретый до необходимой температуры, закладывается в контейнер 4. На одном конце к контейнеру крепится матрица 1 с отверстием, сечение которого соответствует профилю получаемого изделия. В другой конец контейнера свободно входит пуансон 5. Таким образом, слиток располагается в контейнере между прессовой шайбой 3 пуансона и матрицей. При движении пуансона прессовая шайба 3 выдавливает металл из контейнера через отверстие матрицы в виде прутка, сечение которого соответствует форме отверстия.

При прессовании полых изделий (труб) на торце пуансона крепится специальная игла, диаметр которой равен внутреннему диаметру получаемой трубы. Игла при прессовании входит в круглое отверстие матрицы, при этом образуется кольцевой зазор (щель) между отверстием матрицы и иглой. Металл слитка в процессе прессования выдавливается через этот кольцевой зазор, точно принимая его форму и размеры. Таким образом, получается труба, наружный диаметр которой равен диаметру отверстия матрицы, а внутренний - диаметру иглы.

Рис. 14.2.1. Схема прямого прессования

Для прессования труб применяют слитки сплошные и отлитые с отверстием по оси слитка, равным диаметру иглы. Если слиток сплошной, то прессованию предшествует прошивка слитка иглой непосредственно в контейнере пресса. При слитке с отверстием игла свободно входит в отверстие слитка, занимая требуемое положение для прессования.

Применяются два метода прессования - прямой и обратный. Рассмотренный метод относится к прямому прессованию, при котором матрица неподвижна в процессе прессования, а движение пуансона пресса и истечение металла через отверстие матрицы происходит в одном направлении.

При обратном методе прессования матрица подвижна, она давит на слиток 3, и истечение металла происходит в направлении, обратном движению матрице

При прямом прессовании имеет место сопротивление 2-х видов: сопротивление истечению металла через отверстие матрицы и сопротивление при перемещении металла слитка в контейнере вследствие трения его о стенки контейнера.

При обратном прессовании возникает лишь сопротивление истечению металла через матрицу, т.к. в этом случае не металл слитка перемещается в контейнере, а матрица надвигается на слиток. В результате при обратном прессовании усилие уменьшается на 25 – 30 %. Кроме того, при обратном прессовании получается только 5 – 6 % отхода от веса слитка вместо 18 – 20 % при прямом прессовании.