- •7. Расчет и выбор посадок подшипников качения ………………………………стр

- •1. Гладкие цилиндрические соединения.

- •2. Расчёт рабочих калибров для соединений с натягом

- •3. Выбор универсальных средств измерений для соединений с зазором

- •Для проведения измерений выбираю микрокатор

- •Для проведения измерений выбираю пробку пневматическую

- •4. Расчёт размерной цепи

- •4.1 Расчёт размерной цепи методом полной взаимозаменяемости.

- •4.2 Расчёт размерной цепи методом регулирования.

- •5. Расчёт резьбовых соединений

- •5.1. Расчёт резьбового соединения с зазором м38

- •7. Расчет и выбор посадок подшипников качения

- •8. Шероховатость поверхности

- •9. Допуски формы и взаимного расположения поверхностей

- •10. Точность зубчатых колёс

2. Расчёт рабочих калибров для соединений с натягом

Годность детали с допуском IT6 до IT17, особенно при массовом и крупносерийном производствах, наиболее часто проверяют предельными калибрами.

Этими калибрами проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей. Для контроля валов используются – скобы, а для контроля отверстий – пробки.

Калибры имеют следующие обозначения:

Р-ПР – калибр-пробка гладкий проходной

Р-НЕ - калибр-пробка гладкий не проходной

S-ПР - калибр-скоба гладкий проходной

S-НЕ - калибр-скоба гладкий не проходной

Комплект рабочих калибров состоит из проходного калибра (Пр) и непроходного (Не), изношенного калибра. Пр контролирует предельный размер соответствующей max проверки объекта, а не определяет min.

ø

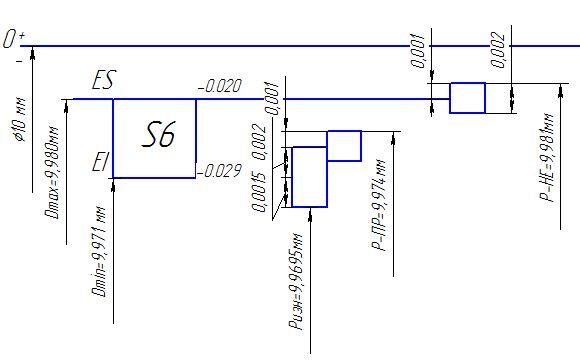

Рассчитываем исполнительные размеры калибра-пробки для контроля отверстий: ø10S6 ( -0,020-0,029)

По ГОСТу 24853-81 для квалитета S6 и диаметра 10 мм, находим данные для расчёта размеров калибров, мкм:

Н – допуск на изготовление калибров-пробок (Н=2)

Z – сдвиг поля допуска, относительно поля допуска (Z=2),

y – допуск на износ (y=1.5)

Р-ПР=Dmin+Z+=9.971+0.002+=9.974 (мм)

Р-НЕ=Dmax+=9.980+=9.981(мм)

Р-U=Dmin -y=9.971-0.0015=9.9695(мм)

Рисунок 2.1 - Схема полей допусков.

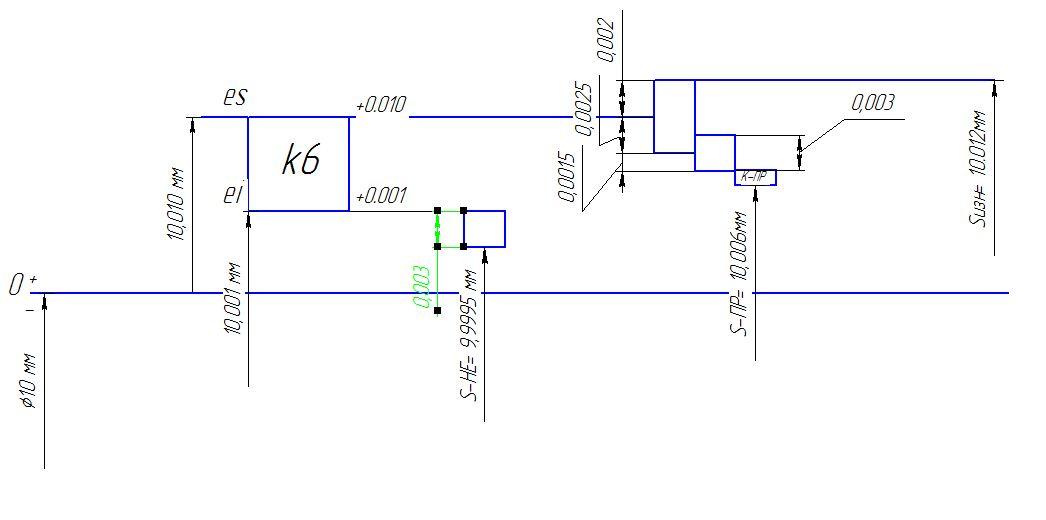

Рассчитываем исполнительные размеры калибров-скоб для вала:

ø10k6 ( +0.010+0,001)

По ГОСТу 24853-81 для квалитета k6 и диаметра 10мм, находим данные для расчёта размеров калибров, мкм

H1=3мкм,

Y1=2мкм,

Z1=2.5мкм,

dmax=10.010мм

dmin=10.001мм

S-ПР = dmax - Z1 - = 10.010-0.0025 - = 10.006(мм)

S-НЕ=dmin - =10.001 - =9.9995 (мм)

S-U= dmax + y1=10.010+0.002= 10.012(мм)

Рисунок 2.2 - Схема

полей допусков.

Испол. размеры контр. калибров для проверки раб. калибров-скоб:

К – ПР =dMAX –z1- HP/2= 10.010-0,0025-0,0012/2=10.0069мм

К – НЕ =dMIN +HP/2= 10.001+0,0012/2=10.0016мм

K –И = dMAX +y1+HP/2= 10.010+0,002+0,0012/2=10.0126мм

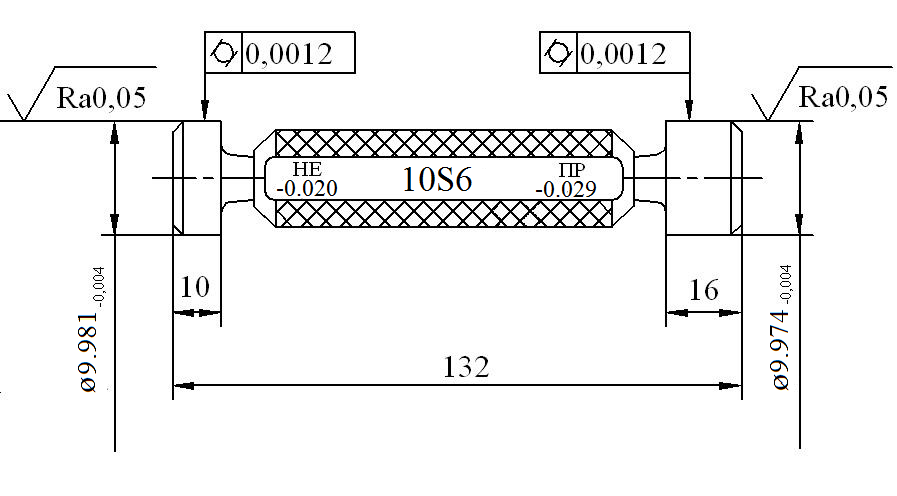

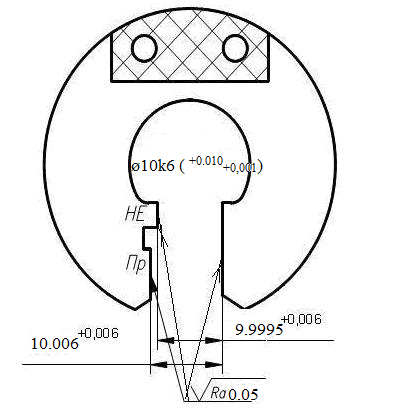

В соответствии со

всеми вычисленными данными, вычертим

эскиз калибра-пробки и эскиз калибра

скобы.

Рисунок 2.3 - Калибр-пробка.

Рисунок 2.4 - Калибр-скоба.

3. Выбор универсальных средств измерений для соединений с зазором

Конкретно измерительное средство выбирают в зависимости от наибольшего размера, допуска на изготовление или квалитета и допускаемой погрешности изделия.

В таблицах приведены диапазоны номинальных размеров, квалитеты в виде дроби – допускаемых погрешности измерений (числитель) и допуски на изготовление (знаменатель). Номерами и буквами указаны измерительные средства и варианты их использования, при которых измерения не превышают допускаемого значения.

Для соединения с натягом ø

Вал: ø50 g6 (-0,009; -0,025)

Td=5 мкм; б=16 мкм;

7а– индикатор часового типа с ценой деления 0,01 мм и пределом измерений от 2 до 10 мм;1 класс точности;

9а – головка рычажно-зубчатая с ценой деления 0,002 мм и пределом измерений -0,01…+0,01 мм с настройкой по концевым мерам;

11а индикаторы многооборотные с ценой деления 0,002 мм и пределом измерений 2 мм;

13б – головка измерительная пружинная (микрокатор) с ценой деления -0,01 мм и пределом измерений -0,3…+0,3 мм;