- •Раздел II Сопротивление материалов

- •Тема 2.1. Основные положения. Гипотезы и допущения

- •Основные требования к деталям и конструкциям и виды расчетов в сопротивлении материалов Механические свойства материалов

- •Виды расчетов

- •Основные гипотезы и допущения

- •Допущения о свойствах материалов

- •Допущения о характере деформации

- •Классификация нагрузок и элементов конструкции

- •Формы элементов конструкции

- •Нагрузки внешние и внутренние, метод сечений

- •Метод сечений

- •Напряжения

- •Тема 2.2. Растяжение и сжатие.

- •Внутренние силовые факторы, напряжения.

- •Построение эпюр

- •Растяжение и сжатие

- •Примеры построения эпюры продольных сил

- •Напряжения при растяжении и сжатии

- •Деформации при растяжении и сжатии

- •Закон Гука

- •Формулы для расчета перемещений поперечных сечений бруса при растяжении и сжатии

- •Механические испытания. Статические испытания на растяжение и сжатие

- •Предельные и допустимые напряжения

- •Тема 2.3 практические расчеты на срез и смятие

- •Тема 2.4.Геометрические характеристики сечений Полярный и осевые моменты инерции

- •Тема 2.5 кручение

- •Напряжения и деформации при кручении вала

- •Расчеты на прочность и жесткость при кручении

- •Тема 2.7 Понятие о гипотезах прочности.

Предельные и допустимые напряжения

Предельным напряжением считают напряжение, при котором

в материале возникает опасное состояние (разрушение или опасная дефомация).

Для пластичных материалов предельным напряжением считают предел текучести, т. к. возникающие пластические деформации не исчезают после снятия нагрузки: σпред =σт

Для хрупких материалов, где пластические деформации отсутствуют, а разрушение возникает по хрупкому типу (шейки не образуется), за предельное напряжение принимают предел прочности: σпред =σт

Для пластично-хрупких материалов предельным напряжением считают напряжение, соответствующее максимальной деформации 0,2% (σ0,2):

σпред =σ0,2

Допускаемое напряжение — максимальное напряжение, при котором материал должен нормально работать.

Допускаемые напряжения получают по предельным с учетом запаса прочности: [σ]= σпред /[s]

где [σ] — допускаемое напряжение; в — коэффициент запаса прочности; [s] — допускаемый коэффициент запаса прочности.

Примечание. В квадратных скобках принято обозначать допускаемое значение величины.

Допускаемый коэффициент запаса прочности зависит от качества материала, условий работы детали, назначения детали, точности обработки и расчета и т. д.

Он может колебаться от 1,25 для простых деталей до 12,5 для сложных деталей, работающих при переменных нагрузках в условиях ударов и вибраций.

Расчеты на прочность при растяжении и сжатии

Расчеты на прочность ведутся по условиям прочности — неравенствам, выполнение которых гарантирует прочность детали при данных условиях.

Для

обеспечения прочности расчетное

напряжение не должно превышать

допускаемого напряжения:

![]() Расчетное

напряжение σ

зависит

от

нагрузки и размеров поперечного

сечения, допускаемое только от

материала детали и

условий

работы.

Расчетное

напряжение σ

зависит

от

нагрузки и размеров поперечного

сечения, допускаемое только от

материала детали и

условий

работы.

Существуют три вида расчета на прочность.

Проектировочный

расчет

—

задана расчетная схема и нагрузки;

материал

или размеры детали подбираются:![]()

определение

размеров поперечного сечения:

подбор

материала

![]() по

величине σпред

можно

подобрать марку материала.

по

величине σпред

можно

подобрать марку материала.

Проверочный расчет — известны нагрузки, материал, размеры детали; необходимо проверить, обеспечена ли прочность.

Проверяется

неравенство![]()

Определение

нагрузочной способности

(максимальной

нагрузки):

![]()

Тема 2.3 практические расчеты на срез и смятие

Понятие о срезе и смятии. Условия прочности

Срезом или сдвигом называется деформация, возникающая под действием двух близко расположенных противоположно направленных равных сил. При этом возникают касательные напряжения.

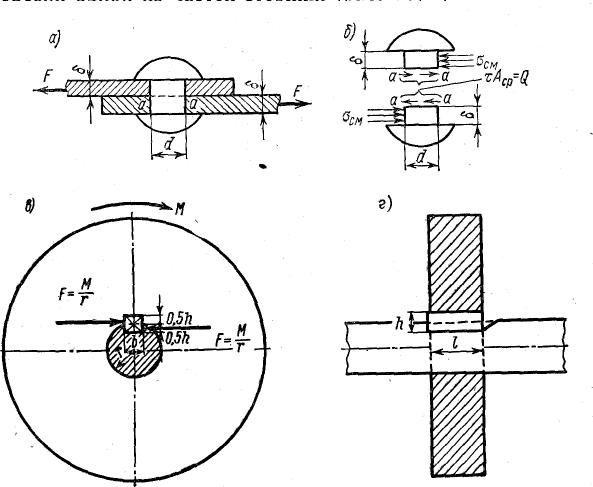

Примером элемента металлических конструкций, работающего на срез, может служить заклепка . При некоторой величине действующих сил F стержень заклепки может быть срезан по сечению аа. Силы F передаются путем давления стенок отверстия на стержень заклепки.

Деформация среза возникает также в шпоночном соединении, схематично изображенном на рис. Вращающий момент М от шкива передается на вал радиуса г с помощью сил F =М/r. Эти силы вызывают срез или сдвиг шпонки по ее среднему сечению. Частный случай среза — скалывание волокнистых материалов, в частности древесины, по плоскостям, параллельным волокнам. При большом давлении может произойти значительное смятие стенок отверстия или стержня заклепки по поверхности их соприкосновения. В шпоночном соединении смятие может произойти по площади контакта вала или шкива со шпонкой.

Смятием называется местная деформация сжатия по площадкам передачи давления. Возникающие нормальные напряжения смятия являются местными; величина их быстро убывает при удалении от площадки соприкосновения элементов.

Чтобы найти напряжения, возникающие в сечении аа стержня заклепки под действием сил F , применим метод сечений. Рассечем мысленно стержень заклепки на две части и рассмотрим условия равновесия одной из частей стержня (рис. б).

Со стороны листа на нее передается внешняя сила F, а по сечению аа действуют внутренние силы. Поперечная сила Q, возникающая в сечении аа, уравновешивает внешнюю силу F и численно равна ей Q = F.

Приближенно можно принять, что касательные напряжения распределяются по сечению равномерно

τ= Q /AСР.

Условие прочности элементов, работающих на срез, имеет вид τ = Q /Aср≤[ τ СР],

где Aгр —площадь среза; [τ ср] —допускаемое касательное напряжение.

Величину допускаемого напряжения назначают па основании испытаний на срез. Обычно принимают [τ ср] =(0,70… 0,80) [σ]

На стержень заклепки давление со стороны отверстия в листе передается по боковой поверхности полуцилиндра высотой, равной толщине листа б.

Напряжения смятия распределены по поверхности неравномерно. Так как закон их распределения точно неизвестен, расчет ведут упрощенно, считая их постоянными по расчетной площади смятия.

Проверку элементов конструкции на смятие производят по формуле σсм = Q/Асм ≤ [σсм]

где Асм — площадь смятия; [σсм] — допускаемое напряжение на смятие. Обычно принимают [σсм] = (1,74…2,2) [σ]. Расчетные площади среза и смятия, входящие в формулы, вычисляются в каждом конкретном случае в зависимости от вида соединения и характера передачи усилий. Так, для заклепочного соединения, изображенного на рис, площадь среза одной заклепки соответствует ее поперечному сечению Аор=πd2/4 .

За площадь смятия заклепки условно принимают ее диаметральное сечение под одним листом, т. е. прямоугольник Aсм=dδ.

Для шпоночного соединения, площади среза и смятия также нетрудно определить

Aср = lb,

Acм = l0,5h.

Расчет сварных соединений

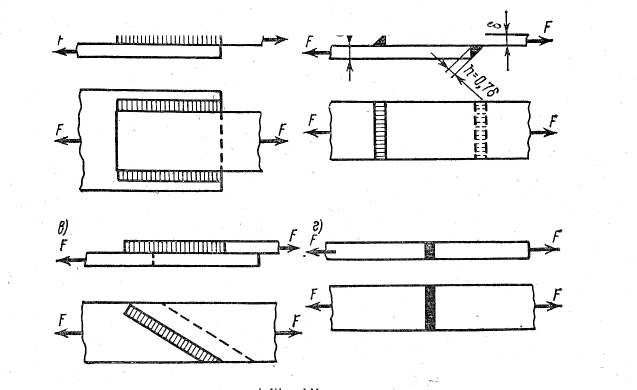

Сварка является наиболее механизированным и совершенным способом соединения элементов стальных конструкций. Соединение сваркой элементов конструкций осуществляется внахлестку и встык. Соединение внахлестку производится при помощи валиковых (угловых) швов.

Валиковые швы называются фланговыми, если они расположены параллельно направлению силы (рис.а), лобовыми, если они расположены перпендикулярно направлению силы (рис.б), и косыми, если они идут под углом к направлению действующей силы (рис. в). !

Валиковые швы рассчитывают на срез. Расчетное сечение среза — площадь А = lh, где l —длина валикового шва; h — расчетная высота шва, связанная с толщиной свариваемых листов соотношением (рис. б)

Н = δ соs45° ≈ 0,76.

Когда

сваривают листы различной толщины, то

при вычислении

высоты шва в расчет вводится минимальная

толщина. Условие прочности сварного

шва имеет вид

τ= F/ lh = F/ l δ ≤ [τср ]

где [τср ] —допускаемое напряжение на срез для сварного шва.

Чаще всего применяют сварное соединение листов встык (рис., г), когда зазор между соединяемыми листами заполняется расплавленным металлом. При сравнительно большой толщине соединяемых элементов их кромки перед сваркой специально обрабатывают. Высоту шва обычно принимают равной толщине листов.

Прочность стыкового сварного шва, как правило, не уступает прочности свариваемого металла. Сварной шов в соединении

встык работает на тот же вид деформации, что и соединяемые элементы, наиболее часто — на растяжение или на сжатие. Условие прочности шва в этом случае имеет вид

σ= F/ lh = F/ l δ ≤[σ']

где [σ'] —допускаемое напряжение на растяжение или сжатие сварного шва.