- •Копирование погрешностей

- •Рассеивание размеров

- •Обработка отверстий осевым инструментом

- •Сверление отверстий

- •Классификация свёрел

- •Строение и геометрия сверла

- •Элементы режима резания

- •Зенкерование

- •Развёртывание

- •Протягивание

- •Фрезерование

- •Схемы фрезерования

- •Износ фрез и скорость резания

- •Базирование деталей

- •Установка деталей

- •Выбор (назначение) баз

- •Пересчёт баз

- •Установка плоскостью

- •Установка цилиндрической поверхностью

- •Установка призмой

- •Установка плоскостью и двумя отверстиями

- •Установка отверстия на коническую оправку

- •Погрешность закрепления детали

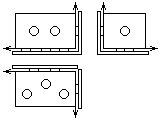

Схемы фрезерования

При фрезеровании движение резания сообщается фрезе, а движение подачи – заготовке. При этом при одном и том же прямолинейном перемещении заготовки, направление движения инструмента может с движением подачи, может быть направлено встречно.

Попутное фрезерование – это вид фрезерования, при котором направления движения резания и движения подачи совпадают. К недостаткам этой схемы относится то, что при касании зуба фрезы о заготовку при максимальном значении толщины стружки amax происходит удар. Условия фрезерования могут усложняться, если заготовка имеет литейную корку. К достоинствам попутного фрезерования относится тот факт, что результирующая усилия резания Р прижимает заготовку к приспособлению, что не требует дополнительных усилий на её закрепление. Изменение толщины стружки от максимального значения до нуля обеспечивает высокое качество обрабатываемой поверхности, то есть низкую шероховатость.

При встречном фрезеровании толщина срезаемого слоя меняется от нуля до amax, поэтому в начальный момент резания фреза может проскальзывать относительно обрабатываемой поверхности, что не позволяет обеспечить высокое качество последней. К тому же результирующая усилия резания Р стремится оторвать заготовку от приспособления, что требует дополнительных усилий для закрепления заготовки. Достоинством метода является возможность работы из-под корки.

Износ фрез и скорость резания

О![]()

![]() сновной

износ зуба фрезы происходит по задней

поверхности, на которой образуется

площадочка с задним углом =0.

Допустимый износ f

зуба фрезы при черновой обработке

f=0,6 мм, при чистовой

f=0,25 мм. Экономическая

скорость резания рассчитывается по

формуле (см.). Данная формула позволяет

определять экономическую скорость

резания с учётом заданной стойкости

фрезы. Анализ этой формулы показывает,

что увеличение диаметра благоприятно

сказывается на условиях работы, то есть

при том же количестве зубьев, каждый

из них большее время охлаждается за

один оборот фрезы, что позволяет

увеличить скорость резания при прочих

неизменных условиях.

сновной

износ зуба фрезы происходит по задней

поверхности, на которой образуется

площадочка с задним углом =0.

Допустимый износ f

зуба фрезы при черновой обработке

f=0,6 мм, при чистовой

f=0,25 мм. Экономическая

скорость резания рассчитывается по

формуле (см.). Данная формула позволяет

определять экономическую скорость

резания с учётом заданной стойкости

фрезы. Анализ этой формулы показывает,

что увеличение диаметра благоприятно

сказывается на условиях работы, то есть

при том же количестве зубьев, каждый

из них большее время охлаждается за

один оборот фрезы, что позволяет

увеличить скорость резания при прочих

неизменных условиях.

Базирование деталей

В соответствии с ГОСТом базирование –придание заготовке или изделию требуемого положения относительно выбранной системы координат. База – поверхность (или выполняющая ту же функцию сочетание поверхностей), ось или точка, принадлежащая заготовке и используемая для базирования. По назначению базы подразделяются на конструкторские, технологические и измерительные. Конструкторские базы служат для определения положения детали или сборочной единицы в изделии, технологические – для определения положения заготовки или изделия при ремонте или изготовлении, измерительные базы используют для определения относительного положения заготовки или изделия и средств измерения.

Установка деталей

П

![]()

![]()

![]()

![]()

![]()

![]() оложение

любого твёрдого тела в пространстве

(в том числе и заготовки) при обработке

характеризуются шестью степенями

свободы, определяющими возможность

его перемещения и поворота относительно

трёх координатных осей. Положение

твёрдого тела в пространстве относительно

выбранной системы координат достигается

геометрическими связями, при наложение

которых тело лишается какой-либо степени

свободы (или всех сразу). При наложении

всех шести связей, то есть при лишении

тела всех степеней свободы, оно становится

неподвижным относительно выбранной

системы координат. В практических

условиях тело может контактировать с

поверхностями, определяющими его

положение в пространстве, лишь по

определённым площадям, которые можно

условно назвать точками контакта.

Поэтому 6 связей, лишающих тело возможности

перемещаться, могут быть созданы

контактом в 6ти точках. Опорная

контактная точка – это точка,

символизирующая одну из 6ти связей

заготовки с выбранной системой координат.

Схемой базирования называют схему

расположения опорных точек на базах.

Нумерацию опорных точек ведут, начиная

с базы, на которой расположено наибольшее

количество опорных точек. По лишаемым

степеням свободы различают базы

установочные, направляющие и опорные.

оложение

любого твёрдого тела в пространстве

(в том числе и заготовки) при обработке

характеризуются шестью степенями

свободы, определяющими возможность

его перемещения и поворота относительно

трёх координатных осей. Положение

твёрдого тела в пространстве относительно

выбранной системы координат достигается

геометрическими связями, при наложение

которых тело лишается какой-либо степени

свободы (или всех сразу). При наложении

всех шести связей, то есть при лишении

тела всех степеней свободы, оно становится

неподвижным относительно выбранной

системы координат. В практических

условиях тело может контактировать с

поверхностями, определяющими его

положение в пространстве, лишь по

определённым площадям, которые можно

условно назвать точками контакта.

Поэтому 6 связей, лишающих тело возможности

перемещаться, могут быть созданы

контактом в 6ти точках. Опорная

контактная точка – это точка,

символизирующая одну из 6ти связей

заготовки с выбранной системой координат.

Схемой базирования называют схему

расположения опорных точек на базах.

Нумерацию опорных точек ведут, начиная

с базы, на которой расположено наибольшее

количество опорных точек. По лишаемым

степеням свободы различают базы

установочные, направляющие и опорные.

Установочная база используется для наложения на заготовку или изделие геометрических связей, лишающих её 3х степеней подвижности: свободного перемещения вдоль одной координатной оси и поворота вокруг двух других.

Направляющая база – это база, используемая для наложения на заготовку или изделие геометрических связей, лишающих её 2х степеней подвижности: свободного перемещения вдоль одной координатной оси и поворота вокруг другой.

Опорная база – база, используемая для наложения на заготовку или изделие геометрических связей, лишающих её 1й степени подвижности: свободного перемещения вдоль одной координатной оси.

Рассмотрим установку детали на конкретном примере (см. рис.):

-

У

становочная

база. Заготовка лишается возможности

свободного перемещения вдоль оси Z

и поворота вокруг осей X

и Y.

становочная

база. Заготовка лишается возможности

свободного перемещения вдоль оси Z

и поворота вокруг осей X

и Y. -

Н

аправляющая

база. Она лишает заготовку 2х степеней

подвижности: свободного перемещения

вдоль оси Y и поворота

вокруг оси Z.

аправляющая

база. Она лишает заготовку 2х степеней

подвижности: свободного перемещения

вдоль оси Y и поворота

вокруг оси Z. -

О

порная

база. Её используют для наложения на

заготовку 1й геометрической связи,

лишающей её одной степени

порная

база. Её используют для наложения на

заготовку 1й геометрической связи,

лишающей её одной степени

свободы: свободного перемещения вдоль оси X.

Для установочной базы необходимо выбирать поверхность с наибольшими размерами, которая обеспечит устойчивое положение заготовки или изделия. Установочная база не обязательно занимает нижнее горизонтальное положение. Две опорные точки, расположенные на достаточном удалении друг от друга в одной плоскости могут служить направляющей базой. В качестве опорной базы выбирают любой ровный участок поверхности. Для обеспечения более жёсткого закрепления заготовки или изделия могут применяться дополнительные опорные точки. Для простоты обработки используют искусственные технологические базы, представляющие собой дополнительные поверхности. Они специально задаются на чертеже детали (ими могут быть центровые отверстия для обработки валов).