- •Копирование погрешностей

- •Рассеивание размеров

- •Обработка отверстий осевым инструментом

- •Сверление отверстий

- •Классификация свёрел

- •Строение и геометрия сверла

- •Элементы режима резания

- •Зенкерование

- •Развёртывание

- •Протягивание

- •Фрезерование

- •Схемы фрезерования

- •Износ фрез и скорость резания

- •Базирование деталей

- •Установка деталей

- •Выбор (назначение) баз

- •Пересчёт баз

- •Установка плоскостью

- •Установка цилиндрической поверхностью

- •Установка призмой

- •Установка плоскостью и двумя отверстиями

- •Установка отверстия на коническую оправку

- •Погрешность закрепления детали

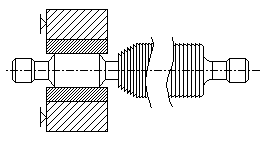

Протягивание

П

![]()

![]()

![]()

![]()

![]()

ри

протягивании пользуются инструментом

– протяжкой. Протягивание – процесс

обработки внутренних поверхностей

различной формы и плоских наружных

поверхностей. Метод применяется в

крупносерийном и массовом производстве.

Достоинством метода является его высокая

производительность при обработке

сложных поверхностей с высокой степенью

точности. Принципиальным отличием

протягивания является отсутствие

движения подачи. Движение резания всегда

прямолинейное поступательное. Съём

материала в процессе резания (при

отсутствии движения подачи) происходит

за счёт того, что каждый последующий

зуб протяжки имеет размеры больше на

некоторую величину t,

чем предыдущий. В протяжке различают

переднюю (1) и заднюю (5) захватные части,

направляющую (2) часть, а также режущие

(3) и калибрующие (4) части. Шаг зубьев

должен обеспечивать равномерный процесс

резания, но при этом необходимо стремиться,

чтобы длина протяжки была по возможности

меньше, для избежания трудностей при

термообработке. Шаг зубьев можно

определить по формуле: t=(1,251,5)L,

где L – длина

протягиваемого отверстия. Число режущих

зубьев вычисляют так: Z=z/2Sз,

где z – припуск под

протягивание (при обработке цилиндрических

отверстий составляет 0,5-1,5 мм на диаметр

отверстий) Sз

– подача на зуб. Для профильной схемы

протягивания стальных заготовок,

величина подачи на зуб 0,0150,08.

Скорость резания изменяется в пределах

от 1 до 15 м/мин. Задний угол резания у

режущих зубьев протяжки 24,

передний – 10-20 при

черновой обработке и порядка 5

при чистовой. В зависимости от сложности

контура обрабатываемой поверхности

применяются различные схемы протягивания:

ри

протягивании пользуются инструментом

– протяжкой. Протягивание – процесс

обработки внутренних поверхностей

различной формы и плоских наружных

поверхностей. Метод применяется в

крупносерийном и массовом производстве.

Достоинством метода является его высокая

производительность при обработке

сложных поверхностей с высокой степенью

точности. Принципиальным отличием

протягивания является отсутствие

движения подачи. Движение резания всегда

прямолинейное поступательное. Съём

материала в процессе резания (при

отсутствии движения подачи) происходит

за счёт того, что каждый последующий

зуб протяжки имеет размеры больше на

некоторую величину t,

чем предыдущий. В протяжке различают

переднюю (1) и заднюю (5) захватные части,

направляющую (2) часть, а также режущие

(3) и калибрующие (4) части. Шаг зубьев

должен обеспечивать равномерный процесс

резания, но при этом необходимо стремиться,

чтобы длина протяжки была по возможности

меньше, для избежания трудностей при

термообработке. Шаг зубьев можно

определить по формуле: t=(1,251,5)L,

где L – длина

протягиваемого отверстия. Число режущих

зубьев вычисляют так: Z=z/2Sз,

где z – припуск под

протягивание (при обработке цилиндрических

отверстий составляет 0,5-1,5 мм на диаметр

отверстий) Sз

– подача на зуб. Для профильной схемы

протягивания стальных заготовок,

величина подачи на зуб 0,0150,08.

Скорость резания изменяется в пределах

от 1 до 15 м/мин. Задний угол резания у

режущих зубьев протяжки 24,

передний – 10-20 при

черновой обработке и порядка 5

при чистовой. В зависимости от сложности

контура обрабатываемой поверхности

применяются различные схемы протягивания:

-

Профильная схема. Каждый зуб снимает стружку по всему контуру тонкими параллельными слоями. Применяется эта схема при протягивании простых контуров, когда на каждом зубе достаточно просто обеспечить полностью протягиваемый контур.

-

Генераторная схема. Она предусматривает разбивку контура на участки, где режущие зубья снимают стружку также параллельными слоями, и только последние зубья проводят обработку всего профиля.

-

Прогрессивная схема. Её также называют групповой. Данная схема подразумевает разбивку всего контура на узкие участки, с которых материал снимается на всю величину припуска.

Прошиванием называют аналогичную протягиванию обработку более коротким инструментом – прошивкой. При прошивании инструмент испытывает напряжения сжатия, а при протягивании – растяжения, поэтому прошивку выполняют относительно небольшой длины (250-500 мм).

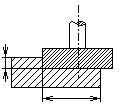

Фрезерование

Фрезерование – это высокопроизводительный метод обработки материалов. При фрезеровании обрабатываются плоские и фасонные поверхности. Контур обработки в последнем случае определяется инструментом – фрезой.

Среди всех лезвийных инструментов фрезы отличаются наибольшим разнообразием. Их различают

По месту расположения зубьев на исходном цилиндре:

-

торцевые;

-

цилиндрические;

По способу закрепления на станке:

-

хвостовые;

-

насадные;

По способу расположения зубьев на цилиндре:

-

прямозубые;

-

с винтовыми зубьями;

По характеру выполняемых работ:

-

угловые;

-

фасонные;

-

пазовые;

-

шпоночные;

-

отрезные;

-

зуборезные;

По размеру зубьев:

-

мелкозубые;

-

фрезы с крупным зубом.

Ф

![]() реза

– это многозубый инструмент, представляющий

собой исходный цилиндр, на котором

размещаются режущие зубья. Винтовое

расположение зубьев обеспечивает

равномерность процесса резания, исключая

удар каждого зуба о заготовку. Число

остроконечных зубьев фрезы зависит от

её диаметра и определяется по формуле:

Z=mD,

где m – коэффициент,

величина которого зависит от условий

работы и конструкции фрезы, причём

0,8<m<2. D

– диаметр фрезы.

реза

– это многозубый инструмент, представляющий

собой исходный цилиндр, на котором

размещаются режущие зубья. Винтовое

расположение зубьев обеспечивает

равномерность процесса резания, исключая

удар каждого зуба о заготовку. Число

остроконечных зубьев фрезы зависит от

её диаметра и определяется по формуле:

Z=mD,

где m – коэффициент,

величина которого зависит от условий

работы и конструкции фрезы, причём

0,8<m<2. D

– диаметр фрезы.

С![]() корость

резания V при

фрезеровании определяется частотой

вращения шпинделя. Глубина резания t

– кротчайшее расстояние между

обработанной и обрабатываемой

поверхностью. При данном методе обработки

часто пользуются параметром, называемым

шириной фрезерования В. Ширина

фрезерования определяется в направлении,

параллельном оси фрезы. Подача (S)

при фрезеровании определяется как

величина перемещения фрезы относительно

обработанной поверхности за один

оборот. Так как перемещение измеряется

в мм, то основная размерность [мм/оборот].

Подача на зуб: Sz

[мм/зуб]; Подача на оборот: S0=Szz

[мм/оборот], где z –

количество зубьев; Минутная подача:

Sм=S0n=

Szzn

[мм/мин]. Машинное время находится как

частное от деления пути инструмента

на минутную подачу. Величина врезания

у зависит от глубины резания и

диаметра фрезы: у=t(D-t).

корость

резания V при

фрезеровании определяется частотой

вращения шпинделя. Глубина резания t

– кротчайшее расстояние между

обработанной и обрабатываемой

поверхностью. При данном методе обработки

часто пользуются параметром, называемым

шириной фрезерования В. Ширина

фрезерования определяется в направлении,

параллельном оси фрезы. Подача (S)

при фрезеровании определяется как

величина перемещения фрезы относительно

обработанной поверхности за один

оборот. Так как перемещение измеряется

в мм, то основная размерность [мм/оборот].

Подача на зуб: Sz

[мм/зуб]; Подача на оборот: S0=Szz

[мм/оборот], где z –

количество зубьев; Минутная подача:

Sм=S0n=

Szzn

[мм/мин]. Машинное время находится как

частное от деления пути инструмента

на минутную подачу. Величина врезания

у зависит от глубины резания и

диаметра фрезы: у=t(D-t).