Примерный план – график подготовки производства

|

Планируемые мероприятия по подгот. Сер. пр-ва |

Сроки выполнения работ (по неделям) |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Планируемые мероприятия по подгот. сер. пр-ва |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И

сполнители:

сполнители:

- руководитель

проекта;

- руководитель

проекта;

-

отдел стратегического маркетинга;

-

П

ЭО;

ЭО; -

с

лужба

работы с бизнес-предложениями и

разработки бизнес-планов;

лужба

работы с бизнес-предложениями и

разработки бизнес-планов; -

г

енеральный

директор;

енеральный

директор; -

отдел (бюро) планирования подготовки производства;

-

г

лавный

технолог;

лавный

технолог; -

г

руппы

в технологическом бюро;

руппы

в технологическом бюро; -

О

ТК;

ТК; -

ц

ехи

основного производства;

ехи

основного производства; -

ц

ехи

вспомогательного производства;

ехи

вспомогательного производства; -

вычислительный центр;

-

о

тдел

снабжения;

тдел

снабжения; -

с

лужба

рекламы и выставок.

лужба

рекламы и выставок.

Контрольные вопросы.

-

Назовите группы техники, характеризующие ее новизну.

-

Выделите основные стадии (этапы) разработки и выделения новой техники.

-

Определите содержание комплексной подготовки производства.

-

Перечислите стадии организации и проведения научных исследований, дайте им характеристику.

-

В чем смысл и содержание информационно-поисковой системы.

-

Назовите основные этапы работ по технической подготовке производства.

-

Перечислите основные стадии конструкторской подготовки производства.

-

Перечислите основные стадии технологической подготовки производства.

-

В чем заключается содержание организационной, экономической, социальной и экологической подготовки производства.

-

Какова основная форма планирования работ по технической подготовке производства.

-

Для каких целей разрабатываются укрупненные и дифференцированные нормативы планирования технической подготовки производства.

-

В чем заключается содержание планирования работ по технической подготовке производства.

1.4. Производственный процесс и принципы его организации

1.4.1. Понятие о производственном процессе

На промышленном предприятии исходные предметы (сырье, материалы, заготовки) с использованием рабочими орудий труда (станков, других видов оборудования) превращаются в конечный продукт - готовое изделие с определенными потребительскими свойствами.

Процесс взаимодействия орудий и предметов труда, направляемый, контролируемый и регулируемый человеком представляет собой производственный процесс изготовления изделий в основных цехах предприятия.

Производственный процесс представляет собой совокупность взаимосвязанных частичных производственных процессов. К ним относятся: основные (технологические), естественные, вспомогательные и обслуживающие процессы.

При выполнении основных процессов изменяются форма и размеры предмета труда, внутренние свойства, внешний вид либо взаимное положение (соотношение) отдельных процесса частей. Примерами основных процессов служат обработка металла резанием, ковка, штамповка, термическая обработка; окраска или гальванопокрытия; сборка узлов и монтаж машины и др.

Структурной единицей основного или технологического процесса является технологическая операция.

Операция - часть производственного процесса, характеризующаяся наличием или закреплением определенной производственной площади, оборудования, технологической оснастки и рабочей силы для осуществления определенного технологического воздействия над предметом труда (заготовкой, сборочной единицей).

Под естественными процессами понимается воздействие сил природы на сырье или обрабатываемые материалы без непосредственного участия человека, например, сушка материалов или деталей в атмосферных условиях. Следует отметить, что для ускорения производства по мере внедрения новой техники многие естественные процессы выполняются в искусственно созданных условиях.

Вспомогательные процессы - направлены на создание необходимых предпосылок для нормального протекания основного производственного процесса. Сюда относятся процессы, связанные с изготовлением режущего и мерительного инструмента, приспособлений, производством ремонта оборудования, зданий и сооружений, обеспечением их энергетическими ресурсами и т.д.

Обслуживающие процессы - ориентированы на выполнение различного рода транспортных, складских операций, технического контроля качества продукции и т.п.

Организация производственных процессов на предприятии состоит в обеспечении рационального сочетания в пространстве и во времени основных, вспомогательных и обслуживающих процессов. Выполнение этих условий предполагает:

-

строгое разделение труда между отдельными подразделениями предприятия на основе их специализации;

-

рациональное размещение и наиболее полное использование оборудования в каждом специализированном цехе, участке, четкую расстановку рабочих и распределение между ними работы, обслуживание их всем необходимым для высокопроизводительного труда.

Пространственное сочетание элементов производственного процесса осуществляется на основе формирования производственной структуры предприятия, т.е. определения состава и специализаций входящих в него подразделений и установления рациональных взаимосвязей между ними.

1.4.2 Принципы организации производства

Принципы организации производства представляют собой исходные положения, на основе которых определяется производственная структура предприятия, т.е. обусловленный производственным процессом состав основных цехов, производств и обслуживающих подразделений.

Основными из них являются: специализация, непрерывность, пропорциональность, прямоточность, параллельность, ритмичность.

Специализация производства характеризуется конструктивно-технологической однородностью изготавливаемой продукции.

Принцип специализации состоит в ограничении номенклатуры изделий или технологических процессов, закрепляемых за конкретными производственными подразделениями.

Наиболее высокий уровень специализации имеет такой производственный процесс, который характеризуется постоянством содержания всех операций основного технологического процесса, т.е. составом оборудования, оснастки, наладки.

В условиях многономенклатурного производства обеспечить высокий уровень специализации не всегда представляется возможным. Однако, развитие комплексной унификации и стандартизации всех элементов производственного процесса является основной предпосылкой, обеспечивающей повышение уровня специализации такого производства.

Различают две формы специализации - предметную и технологическую.

Предметной является специализация, при которой за производственной системой (подразделением) закрепляется изготовление ограниченной номенклатуры однородных изделий с выполнением над ними всей совокупности разнородных технологических процессов и операций. В этих условиях используется узкоспециализированное высокопроизводительное оборудование и специальные приспособления, резко повышающие эффективность производства и производительность труда, упрощаются связи между цехами, производственными участками, повышается качество управления производством. Однако ее применение возможно только при достаточно больших объемах выпуска изделий, обеспечивающих полную загрузку указанного оборудования.

Технологической является специализация, при которой за производственной системой (подразделением) закрепляется выполнение однородных технологических процессов по изготовлению изделий различных типов (например, цехи по обработке пластмасс, литейный, гальванический, участок по изготовлению печатных плат и т.п.). Такая специализация обеспечивает взаимозаменяемость и более полную загрузку оборудования при изменении соотношения объемов выпуска различных тиров изделий, создает условия для более быстрого и с меньшими затратами перехода на выпуск новых видов продукции. Однако ее использование приводит к увеличению продолжительности цикла изготовления изделий, усложняет связи между производственными системами и управлением производством.

Непрерывность означает, что производственный процесс должен осуществляться с минимальными потерями во времени. Основная предпосылка повышения непрерывности - комплексная механизация и автоматизация производственных процессов.

Пропорциональность обеспечивает пропорциональность производительности во всех составных частях производственного процесса (основных, вспомогательных, обслуживающих), а в рамках частичных процессов между отдельными технологическими операциями и т.д.

Несоблюдение принципа пропорциональности приводит к образованию "узких мест", т.е. чрезмерному нарастанию (увеличению) заделов деталей.

Основными условиями, обеспечивающими повышения уровня пропорциональности являются:

-

пересмотр конструкций изделий в направлении повышения их технологичности;

-

совершенствование действующих технологических процессов по получению заготовок, обработке деталей, сборке изделий;

-

механизация и автоматизация производства;

-

рациональная организация труда на рабочих местах и т.д.

Прямоточность - обеспечение кратчайшего пути изготовления деталей, изделия.

Предпосылки - переход на предметную форму специализации.

Параллельность - достижение максимального совмещения во времени выполнения отдельных частей производственного процесса, что достигается расширением фронта работы или числа исполнителей, выполняющих однородную или определенную часть производственного процесса.

Ритмичность - обеспечение условий для изготовления равных или повышенных объемов продукции в равные календарные отрезки времени.

Ритмичность производственного процесса достигается соблюдением ритма выпуска готовой продукции. Ритм частичных процессов должен быть подчинен ритму сложного процесса, т.е. ритму выпуска готовой продукции.

Предпосылки ритмичности:

-

повышение уровня специализации производства;

-

оптимизация заделов;

-

более четкое планирование производства и т.п.

1.4.3. Организация производственного процесса во времени

Производственный процесс для каждого изделия всегда протекает во времени по заготовительной, обработочной и сборочной фазам работ и тем самым определяет производственный цикл его изготовления.

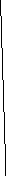

В общем виде под производственным циклом понимается календарный отрезок времени от запуска исходных материалов и полуфабрикатов в производство до выпуска готовой продукции (рис 1.8).

Длительность производственного цикла зависит от ряда факторов технического (технологического) и организационного характера: конструкции изделия и трудоемкости его изготовления, используемых технологических процессов, оборудования, уровня их автоматизации, рациональной организации и управления производством; продолжительности перерывов в движении предметов труда, временем транспортировки, контроля качества деталей, других причин.

Влияние технических (технологических) и организационных факторов на длительность производственного цикла не равноценно во времени его протекания. Разработка технологического процесса и выбор оборудования для его реализации определяют основное содержание процесса обработки предметов труда и сборки изделия, а

Рис. 1.8. Структура производственного цикла

организационные факторы связаны главным образом с перерывами, которые имеют место на протяжении всего производственного процесса.

В производственном процессе перерывы в отдельных случаях достигают 70-75% общей длительности производственного цикла.

Различают в основном четыре вида перерывов:

-

обусловленные режимом работы предприятия (число смен, длительность перерывов между ними, количество выходных и нерабочих дней и т.д.);

-

зависящие от несинхронности обработки деталей на смежном оборудовании (возникает пролеживание деталей);

-

определяемые неудовлетворительной организацией производства (невысокий уровень организации рабочих мест, несвоевременная подача материалов, инструмента, низкое качество документации и т.д.);

-

возникающие от случайных обстоятельств (задержка поступления материалов от поставщиков, аварии оборудования, брак деталей и т.д.).

Следует различать длительность производственного цикла изготовления деталей, сборки узла (сборочной единицы) и изделия.

Цикл изготовления детали (TjЦ) – сумма циклов изготовления заготовки и обработки детали, т.е. TjЦ=TзЦ +Tо.Ц, где j=1,2,...,e (j - наименование детали).

Цикл

изготовления сборочной единицы

(TiЦ)

– сумма цикла сборки i-ой сборочной

единицы (i=1,2,...,M)

и цикла изготовления наиболее трудоемкой

(ведущей) детали, т.е.

![]() .

.

Расчет длительности цикла сложного процесса (изделия)

Производственный цикл изделия включает циклы изготовления деталей, сборки узлов и готовых изделий, испытательных операций. При этом принято считать, что различные детали изготавливаются одновременно.

Для определения длительности цикла сложного производственного процесса может быть использован графический метод. Для этого составляется цикловой график. Предварительно устанавливаются производственные циклы простых процессов, входящих в сложный. По цикловому графику анализируется срок опережения одних процессов другими и определяется общая продолжительность цикла сложного процесса производства изделия как наибольшая сумма циклов связанных между собой простых процессов и межоперационных перерывов.

1.4.4. Виды движения предметов труда

Существует три метода сочетания выполнения операций производственного процесса во времени: последовательный, параллельно-последовательный, параллельный.

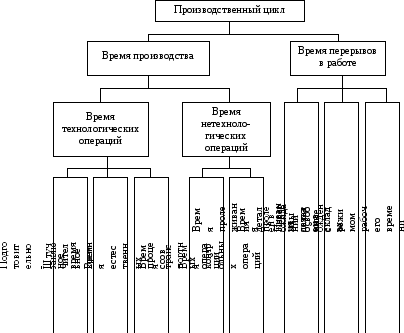

Цикл последовательного движения многооперационного процесса

Последовательное движение предметов труда характеризуется тем, что при изготовлении одноименных деталей каждая последующая операция выполняется после выполнения предыдущей операции над всеми этими деталями. Основным преимуществом этого вида движения является простота его организации в отношении планирования движения и загрузки рабочих мест. Недостаток - относительно большая длительность цикла.

|

1on |

t1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2on |

|

|

|

|

t2 |

|

|

|

|

|

|

|

|

|

|

|

tjМО |

|

|

|

|

|

|

|

|

3on |

|

|

|

|

|

|

|

|

t3 |

|

|

|

|

|

|

|

Tjцпос |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1.9 Цикл последовательного движения многооперационного процесса

Примечание. При обработке деталей на одном станке.

nj – размер партии (шт.);

tje – время выполнения естественных процессов;

p – число операций обработки партии деталей;

s – любая операция в интервале s=1,2,…,р;

tjs – время обработки детали на операции;

tjMO – время многооперационного обслуживания при передаче партии деталей с операции на операцию.

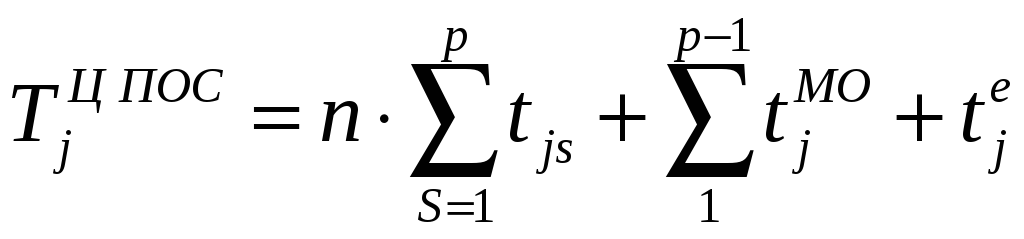

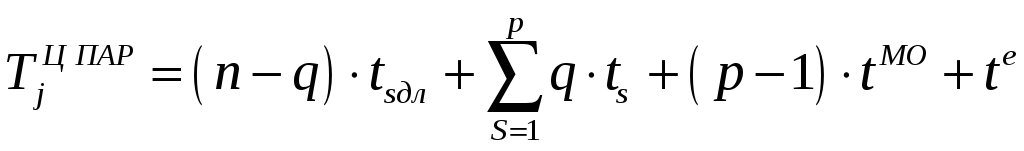

Цикл параллельно-последовательного движения многооперационного процесса

Этот способ предусматривает частично совмещение времени выполнения смежных операций, но так, что изготовляемая партия "n" деталей выполняется на каждой операции без каких-либо перерывов.

Смежные операции перекрываются во времени, т.е. процесс полностью или частично протекают параллельно.

Передача изготовляемых предметов с одной операции на другую может производиться не целыми партиями, а их частями или даже поштучно.

Такая часть партии называется передаточной (транспортной) - q.

Величина этой партии определяется грузоподъемностью транспортных средств или специальной тары.

Иногда ее размер принимается равным выработке за определенный период времени: смену, полсмены.

На практике встречаются два случая параллельно-последовательного сочетания операций:

-

Продолжительность выполнения предшествующей операции меньше, чем последующей (кор.).

-

Продолжительность выполнения предыдущей операции больше, чем последующей (дл.).

Длительность цикла при параллельно-последовательном движении равна разности между длительностью цикла последовательного движения и суммарной экономией "", полученной в результате параллельного выполнения операций.

Этот вид движения деталей по операциям технологического процесса с точки зрения длительности цикла короче последовательного вида движения, но длиннее параллельного. К его недостаткам следует отнести сложность расчетов при текущем планировании производства.

|

1on |

t1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2on |

|

t2 |

|

|

|

|

|

|

|

|

|

|

1-2 |

|

|

|

|

|

|

|

||

|

3on |

|

|

|

|

|

|

t3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2-3 |

|

|

|

|

|

|

|

|

|

Tjц пп |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1.10 Цикл параллельно-последовательного движения многооперационного процесса

Цикл параллельного движения многооперационного процесса

При параллельном движении партии деталей, передаточные партии передаются на следующую операцию немедленно по окончании их обработки на предыдущей.

Основное преимущество этого вида движения заключается в минимальной длительности цикла, а недостатки - в неизбежных простоях оборудования и пролеживание деталей при несинхронизированном процессе.

|

1on |

t1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2on |

|

t2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

3on |

|

|

|

t3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tjцпар |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1.11 Цикл параллельного движения многооперационного процесса

ts дл – продолжительность обработки детали на самой длинной или трудоемкой операции.

Примечание: при определении полной величины производственного цикла изготовления детали учитывается наряду с календарной продолжительностью выполнения основных технологических операций также продолжительность межоперационных, межцеховых перерывов и длительность естественных процессов.

Контрольные вопросы.

-

Дайте характеристику основного, вспомогательного и обслуживающего процессов.

-

Раскройте сущность предметной и технологической специализации производства.

-

Сформулируйте понятие производственного цикла. Из чего складывается производственный цикл детали и изделия.

-

В чем заключаются особенности организации цикла параллельно-последовательного многооперационного процесса.

-

*Точность обработки – степень соответствия параметров изготовления детали данным чертежа.

-

Точность сборки – степень соответствия изделия (машины) надежно функционирующему протипу в заданных условиях эксплуатации.

* Прием представляет собой законченную закономерность, действий рабочего, характеризующуюся частным целевым назначением

-

*Укрупненные нормативы представляют собой затраты времени в часах, отнесенные к условной единице работы.

Под условной единицей понимается количественный показатель, характеризующий содержание работы в каждом из этапов подготовки производства (например, конструирование одной детали, разработка технологического процесса на одну деталь, проектирование единицы оснастки, изготовление единицы оснастки и т.д.).

Соответственно условные единицы работы устанавливаются по тем этапам подготовки производства, которые могут быть охарактеризованы количественными показателями.

Проработка

идеи

Проработка

идеи

Маркетинговые

исследования

Маркетинговые

исследования

Анализ

перспективной конкурентоспособности

Анализ

перспективной конкурентоспособности

Составление

бизнес плана

Составление

бизнес плана

Принятие

решения о серийном производстве

Принятие

решения о серийном производстве

Разработка

плана подготовки производства

Разработка

плана подготовки производства

Разработка

программного обеспечения для ЭВМ

Разработка

программного обеспечения для ЭВМ

Модернизация

оргструктуры ОГТ

Модернизация

оргструктуры ОГТ

Разработка

расцеховок

Разработка

расцеховок

Разработка

техпроцессов

Разработка

техпроцессов

Создание

оптимизированной оргструктуры ПС

Создание

оптимизированной оргструктуры ПС

Разработка

системы обслуживания ПС

Разработка

системы обслуживания ПС

Проектирование

специальной оснастки

Проектирование

специальной оснастки

Изготовление

и отладка оснастки

Изготовление

и отладка оснастки

Сдача–приемка

техпроцессов

Сдача–приемка

техпроцессов

Расчет

материальных и трудовых нормативов

Расчет

материальных и трудовых нормативов

Заключение

договорных связей с поставщиками

Заключение

договорных связей с поставщиками

Серийное

производство

Серийное

производство

Организация

рекламы

Организация

рекламы

Организация

сервисного обслуживания

Организация

сервисного обслуживания

Реализация

готовых изделий

Реализация

готовых изделий