В качестве примера

в табл. 1.1, 1.2 приводятся результаты

расчета применяемости ДСЕ в изделии

М, схематично представленном на рис.

8. В таблицах приведены данные о

применяемости ДСЕ в целом по изделию.

Для деталей приведены сведения о

применяемости в каждой сборочной

единице изделия М.

Эта более полная

информация о подетальном составе

изделия имеет значение не только как

справочный материал, но и непосредственно

используется для формирования НКП и

производственных программ цехам при

выполнении указанной работы по всем

изделиям, выпускаемым АО.

Таблица 1.1.

Номера СЕ Включающие СЕ и КСЕ СЕ1 СЕ2 КСЕ1 КСЕ2

М

Входящие

СЕ1

СЕ2

СЕ3

СЕ4

СЕ5

СЕ6

КСЕ1

КСЕ2

3

3

2

2

6

6

2

1

2

2

2

3

6

6

6

6

1

2

Ведомость применяемости сборочных единиц в изделии м

Таблица 1.2 Номера

деталей Номера СЕ

СЕ1

СЕ2 СЕ3 СЕ4 СЕ5 СЕ6 КСЕ1 КСЕ2

М Д1 Д2 Д3 Д4 Д5 Д6 Д8 Д9 Д10 Д11

6

9

66

12

9

8

2

2

6

2

3

22

4

3

2

1

4

1

3

12

12

18

2

8

132

24

18

16

8

2

2

6

2

8

54

6

18

36

6

24

132

24

18

16

Ведомость применяемости деталей в изделии м

1.3.5. Технологическая подготовка производства

Технологическая подготовка производства (ТхПП) начинается с проверки чертежей отдельных деталей и сборочных единиц в отношении обеспечения их максимальной технологичности и заключается в основном в проектировании рациональных и прогрессивных способов изготовления изделий, обеспечении прямоточности технологических маршрутов при максимальном использовании оборудования и производственных площадей.

Основными стадиями разработки технологической документации (см. 14.104-73) по организации на вновь вводимых и совершенствованию на действующих предприятиях технологической подготовки производства являются:

-

техническое задание;

-

технический проект;

-

рабочий проект.

Техническое задание (ТЗ) – включает проведение организационно-технологического анализа существующих методов и средств ТхПП, разработку технических предложений по организации и совершенствованию ТхПП, разработку, согласование и утверждение ТЗ.

Технический проект (ТП) включает разработку общей схемы ТхПП, организационной структуры служб, положений по организации и управлению процессом ТхПП, форм документации, методических положений по классификации и кодированию технико-экономической информации, заданий на создание программного продукта по автоматизации проектирования технологических процессов, а также согласование и утверждение ТП.

Рабочий проект включает разработку информационной модели ТхПП, типизацию и стандартизацию технологических процессов, на этой основе разработку процессов и методов групповой обработки деталей, создания рабочих мест и производственных участков, рабочей документации для решения задач на ЭВМ и т.д.

В каждой из стадий в соответствии с указанным ГОСТом проводится строго определенная работа. В процессе реализации функций технологической подготовки производства на предприятии выполняются следующие работы:

технологический контроль чертежей и разработка рекомендаций конструкторам по их доработке применительно к условиям производства;

составление технологических маршрутов обработки деталей и сборки изделий;

разработка технологии получения заготовок;

разработка технологических процессов механической, гальванической и других специальных видов обработки, сборки изделий и контроля;

проектирование оснастки, специального инструмента, приспособлений и средств контроля;

установление очередности изготовления оснастки;

окончательная отработка технологии;

составление подетальных и сводных норм расхода материалов;

определение потребности в необходимом оборудовании, разработке технических заданий на специальное и нестандартное оборудование, разработка планировок производственных участков и т.д.

Технологический контроль чертежей проводится для определения соответствия конструкции изделия требованиям и возможностям производства с целью применения эффективных технологических процессов, передовых форм и методов организации производства. Технологичность конструкции определяется конструктором.

Составление технологических маршрутов (расцеховка) осуществляется с целью закрепления деталей за отдельными подразделениями, установления маршрута движения деталей, а также определения схемы будущего технологического процесса их изготовления.

Правильная расцеховка предупреждает изготовление одних и тех же деталей в разных подразделениях и по существу определяет их специализацию.

Основными требованиями, которые предъявляются к разрабатываемым технологическим процессам, являются:

прогрессивность процесса;

применение наиболее производительных технологических методов, в соответствии с имеющимся на предприятии оборудования;

соответствие техпроцессов типам производства;

максимальная автоматизация и механизация процессов обработки деталей;

высокая производительность труда, низкая стоимость изготовления изделий и т.д.

Специальная оснастка для изготовления изделий проектируется в зависимости от особенностей изделия и оборудования, а также в соответствии с типом производства и объемом годовой программы.

На приборостроительных предприятиях в трудоемкости ТхПП 84,3% приходится на технологическое проектирование и изготовление технологической оснастки, в том числе 66,2% на проектирование и изготовление оснастки, причем 40% трудоемкости технологической оснастки приходится на штампы, 60% которых составляют разделительные.

Примерная структура трудоемкости ТхПП по видам работ в % составляет:

проектирование технологических процессов - 18,1

проектирование технологической оснастки - 14,0

изготовление технологической оснастки - 52,2

управление ТхПП - 11,0

прочие работы - 4,7

Если рассматривать структуру трудоемкости проектирования технологических процессов, то наибольший удельный вес по видам обработки деталей из металла, как правило, имеют:

обработка резанием - 37%

нанесение покрытий - 31%

листовая штамповка - 22%

В зависимости от масштабов, типов, различий в уровнях управления производством имеет следующие разновидности систем ТхПП.

Централизованная система, при которой вся технологическая подготовка и ее планирование осуществляется аппаратом отдела главного технолога организации.

Децентрализованная система. В этом случае технологическая подготовка производства, за исключением проектирования и изготовления оснастки, осуществляется технологическими службами цехов. При этой системе за отделом главного технолога сохраняются функции планирования технологической подготовки, разработка технологических маршрутов, а также проектирование необходимой спецоснастки.

Смешанная система, когда технологическая подготовка производства ведется работниками отдела главного технолога и цеховых технологических служб (техбюро), которые в функциональном отношении подчинены главному бухгалтеру, а в административном же отношении последние находятся в подчинении начальников цехов. Проектирование специальной оснастки в этом случае ведется конструкторским бюро отдела главного технолога.

Каждая из этих систем имеет свои преимущества и недостатки.

Централизованная система позволяет обеспечить единую технологическую дисциплину в организации. При децентрализованной системе имеет место недостаточная объективность и определенная зависимость технологических цеховых служб от руководства цехом, некоторое упрощенчество в выборе варианта технологического процесса. К недостаткам смешанной системы является двойственность подчинения технолога в методическом – главному технологу, а в организационном – начальнику цеха. Это приводит зачастую к тому, что работники цеховых технологических служб, используются, хотя и временно, вместо мастеров участков и цеховых диспетчеров.

Отдел главного технолога ответственный за работу по ведению ТхПП в организации, имеет наиболее широкие производственные связи с отделами, службами и цехами, чем отдел главного конструктора. Они весьма сложны и носят разносторонний характер. В этом проявляется его ведущая роль по организации и взаимодействию всех производственных подразделений организации в подготовительный и предпусковой период.

Отдел главного технолога выполняет работы и выдает другим подразделениям организации следующие материалы:

|

Главному инженеру |

расчет производственной мощности; отчет по подготовке производства новой техники и прогрессивной технологии; отчет по выполнению плана оргтехмероприятий. |

|

Плановому отделу |

мероприятия по снижению себестоимости продукции; нормативы расхода основных и вспомогательных материалов. |

|

Отделу труда и заработной платы |

отчет о выполнении заданий по снижению трудоемкости изготовления изделий. |

|

Отделу материально-технического обеспечения |

мероприятия по экономии и замене материалов. |

|

Отделу главного конструктора |

рекомендации по корректировке конструкций изделий и их элементов; результаты технологического контроля чертежей. |

|

Производствено-диспетчерскому отделу |

график технологической подготовки производства; данные по использованию производственной мощности цехов; план оргтехмероприятий; заявка на изготовление оснастки. |

|

Отделу технического контроля |

технология контроля изделий; мероприятия по улучшению качества изделий и снижению брака; график контроля соблюдения технологической дисциплины. |

|

Отделу капитального строительства |

заказы на приобретение нового оборудования; проекты реконструкции и перепланировки цехов. |

|

Отделу технического обучения |

выделяют специалистов в квалификационные комиссии и для педагогической работы; заявки и требования по подготовку и повышение квалификации кадров. |

|

Отделу главного механика и энергетика |

задания на установку и монтаж нового оборудования. |

Соответственно из этих подразделений отдел получает также материалы:

От главного инженера директивные технические указания:

по внедрению новой техники и передовой технологии;

по технологической подготовке производства.

Из планового отдела информацию по себестоимости изделий;

экономические показатели.

От отдела труда и штатное расписание;

заработной платы задание по снижению трудоемкости изделий;

руководящие материалы, инструкции и нормативы по труду.

Из отдела материально- предложения по замене и экономии технического основных вспомогательных

обеспечения материалов;

планы материально-технического

обеспечения.

Из отдела главного чертежи изделий;

конструктора план освоения новой техники и модернизации изделий;

извещение об изменении конструкции изделий.

Из производственно- квартальные и месячные

диспетчерского отдела производственные программы;

график изготовления первых партий деталей новых изделий.

Из отдела технического карты рекламаций, сводки о браке

контроля по отдельным деталям;

предложения по улучшению качества деталей и снижению брака.

Из отдела капитального техническую документацию по

строительства строительству и реконструкции цехов;

сведения о поступлении в организацию

нового оборудования.

Из отдела технического задания по разработке

обучения программ по технологическим дисциплинам;

заявки на привлечение на педагогическую и

консультационную работу сотрудников ОГТ.

Из отделов главного планы и графики ремонта и

механика энергетика оборудования;

графики проверки оборудования на

технологическую точность.

Важное значение в проведении работ по технологической подготовке производства имеет разработка и применение типовых технологических процессов.

Типизация технологических процессов базируется на классификации объектов производства и представляет собой систему построения руководящих технологических материалов и разработки для каждой классификационной группы деталей несколько типовых технологических процессов с технико-экономическими данными, характеризующими экономичность каждого варианта.

Правила разработки и применения типовых технологических процессов изложены в ГОСТе 14.303-73.

Как и при проведении конструкторской подготовки производства, здесь также осуществляется широкая автоматизация работ и расчетов. Это относится, прежде всего, к инженерным расчетам, автоматизации разработки технологических процессов, созданию информационно-поисковой системы для поиска соответствующей документации.

1.3.6. Организационная подготовка производства

Новая техника и технология – основа для совершенствования производственного процесса и производства в целом. Исходя из этого, организационная стадия подготовки производства включает планировку оборудования, расчеты его загрузки, потребности в рабочей силе и другие работы, необходимые для проектирования организации нового производства. Для выполнения указанных работ утверждается руководитель, ответственный за их реализацию.

Можно выделить три направления, по которым распределяются основные виды работ по организационной подготовке производства.

-

Организационно-техническая подготовка.

По этому направлению выполняются следующие работы:

-

Выбор и обоснование рациональных форм организации производства;

-

Разработка системы обслуживания рабочих мест на производственных участках или в цехе;

-

Планировка цеха, участка, рабочих мест и расстановка оборудования;

-

Определение контрагентов, соисполнителей, поставщиков сырья, материалов;

-

Выбор и реализация форм разделения и кооперации труда;

-

Организация перехода действующего производства на выпуск новых изделий;

-

Определение длительности периода освоения и динамики наращивания выпуска изделий.

-

Организационно-управленческая подготовка включает:

-

Определение перечня работ и сроков их выполнения, построение сетевого графика подготовки производства;

-

Совершенствование структуры и методов управления подготовкой производства;

-

Подбор, подготовка и переподготовка специалистов соответствующих специальностей и квалификаций;

-

Разработку оперативных планов изготовления новых изделий и контроль их выполнения.

-

Организационно-финансовая подготовка в общем плане включает:

-

Определение объемов финансовых ресурсов с указанием их источников;

-

Определение размеров, источников, порядка стимулирования подразделений и отдельных специалистов (работников) за успешное освоение производства новых изделий.

Выполнение указанных выше работ возлагается на отдел (бюро, группу) специалистов, выделенную для организации деятельности всех участников этого процесса. Такая группа может включать специалистов научных, производственных и функциональных подразделений предприятия.

1.3.7. Экономическая, социальная и экологическая подготовка производства

Разработка конструкций новых изделий, технологических процессов, их освоение, организация опытного производства, вовлечение в эти процессы квалификационных специалистов, обеспечение научных исследований и производства самыми разнообразными материалами, оборудованием, современными средствами вычислительной техники требует определенных финансовых ресурсов.

Это вызывает необходимость экономического обоснования и планирования издержек производства, расчета объемов капитальных вложений, оценочных показателей осваиваемых изделий, нахождения средств для финансирования работ, образования фондов экономического стимулирования, организации учета затрат, соответствующей документации, создания условий для эффективного труда.

Многообразие мероприятий по реализации указанных аспектов процесса подготовки производства и освоения новых изделий предопределило выделение экономической, социальной и экономической составляющей комплексной подготовки производства.

Основным содержанием этих разделов является выполнение следующих работ.

Экономическая подготовка производства:

-

Расчеты издержек производства и обоснование новых изделий;

-

Разработка экономических нормативов на изделия;

-

Разработка и реализация сметы затрат на новые изделия;

-

Комплекс расчетов, связанных с финансированием поставок сырья, материалов, оборудования, комплектующих изделий;

-

Определение оптимальных размеров оборотных средств, показателей по труду и заработной плате, расходов на подготовку и повышение квалификации кадров в связи с освоением и выпуском новых изделий и т.д.

К социальной подготовке производства относятся мероприятия по совершенствованию профессионально-образовательной и возрастной структуры коллектива специалистов, условий их труда и бытового обслуживания, отношений между членами коллектива, формирование творческих групп и бригад, создание морально-психологического климата в работе коллектива, обеспечение процесса обучения и повышения квалификации специалистов.

Основными аспектами экологической подготовки производства является защита коллектива от вредного влияния окружающей среды, вызываемого технологией производства, предотвращения загрязнения природы промышленными отходами и т.д.

1.3.8. Основы планирования подготовки производства новых изделий

Проектирование и создание новых образцов техники требует четкой и строгой координации и планирования деятельности подразделений, участвующих в проведении научно-исследовательских, опытно-конструкторских, технологических, производственных, монтажных и других работ. Эта работа подчинена выполнению установленного срока выпуска того или иного объекта новой техники. Для планирования работ по технической подготовке производства новых изделий применяются сетевые методы управления разработками. Они позволяют организовать процесс создания новой техники во времени и по стоимости. Конкретным выражением сетевых методов являются сетевые графики, представляющие собой инструменты планирования, анализа и контроля за ходом проектирования и создания новых изделий.

Конечно, с помощью сетевых графиков нельзя избежать непредвиденных событий в ходе проектирования или производства, но можно предугадать возможные затруднения, заблаговременно пересчитать сеть, определив продолжительность и сроки выполнения каждой операции заново, исключая лишь конечный срок выпуска изделий, если он не сокращается.

Для построения сетевого графика необходимо определить перечень подлежащих выполнению работ, их последовательность, взаимосвязь, трудоемкость, степень детализации.

Этот перечень может быть более или менее подробен в зависимости от практической целесообразности проведения последующего анализа и контроля хода выполнения составленного сетевого графика.

Трудоемкость выполнения каждой работы необходимо измерять в одинаковых единицах (час, день, неделя).

Большое многообразие работ по технической подготовке производства требует четкого определения этапности их проведения и взаимной увязки по времени исполнения. В этом смысле сетевой график наиболее полно и наглядно может отобразить все взаимосвязи между отдельными видами таких работ.

Прежде, чем приступить к формированию сети, необходимо определить принципиальную схему проведения всех работ по созданию нового образца техники. В зависимости от постановки задачи на разработку нового изделия в первую очередь определяется содержание научно- исследовательских работ. Если требуется найти принципиально новое решение какой-либо задачи с учетом современных или ожидаемых в ближайшей перспективе достижений науки и техники, на первый план выступают фундаментальные, теоретические исследования этого вопроса. Такой этап работы трудно поддается планированию. Здесь можно сформулировать только перспективные направления исследований. Если же проводятся прикладные исследования и опытно-конструкторские работы по результатам фундаментальных и поисковых исследований, то эти работы могут быть четко разграничены по этапам. Более простыми являются работы, которые связаны с совершенствованием конструкции действующего оборудования (изделия, продукта).

Для формирования сетевого графика подготовки производства изделия остановимся на последнем варианте проведения исследовательских, проектных и производственных работ.

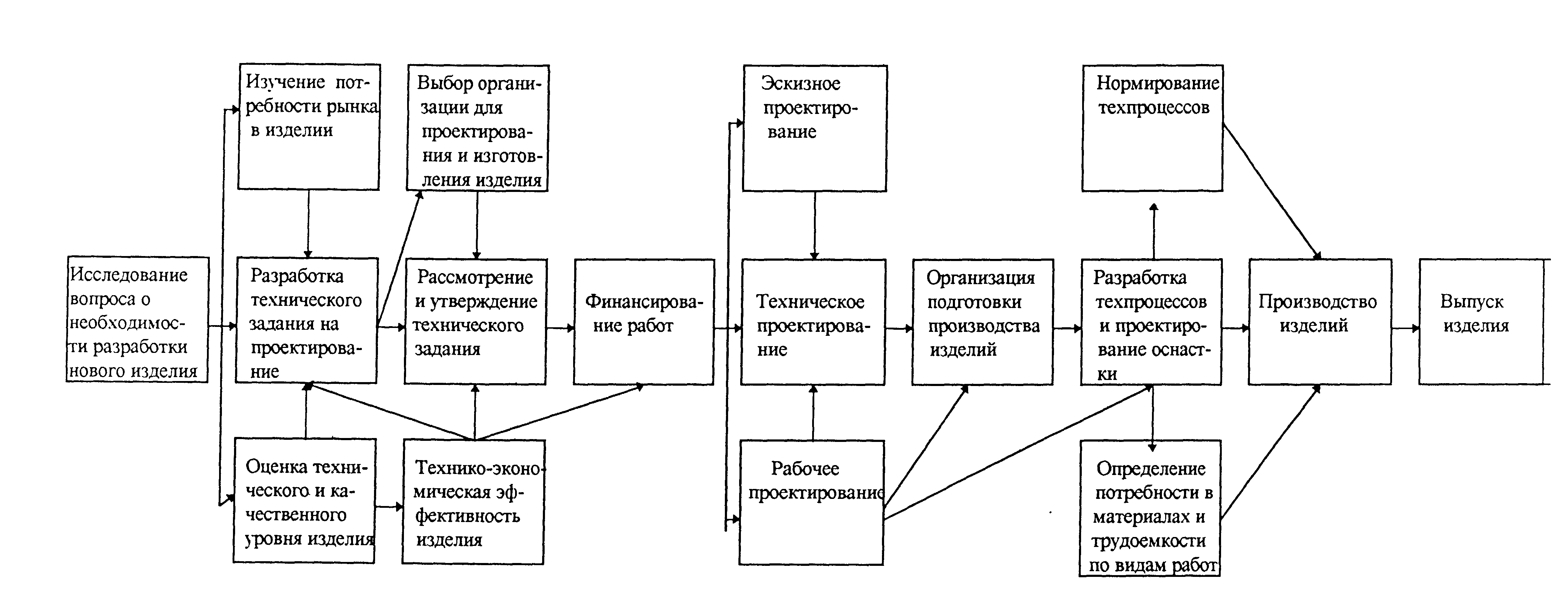

Примерная классификация и взаимная увязка таких работ проведена в принципиальной схеме (см. схему 1.2).

Схема включает 17 различных разделов работ. В таком виде эта схема вполне позволяет построить сетевой график с более подробным перечнем работ.

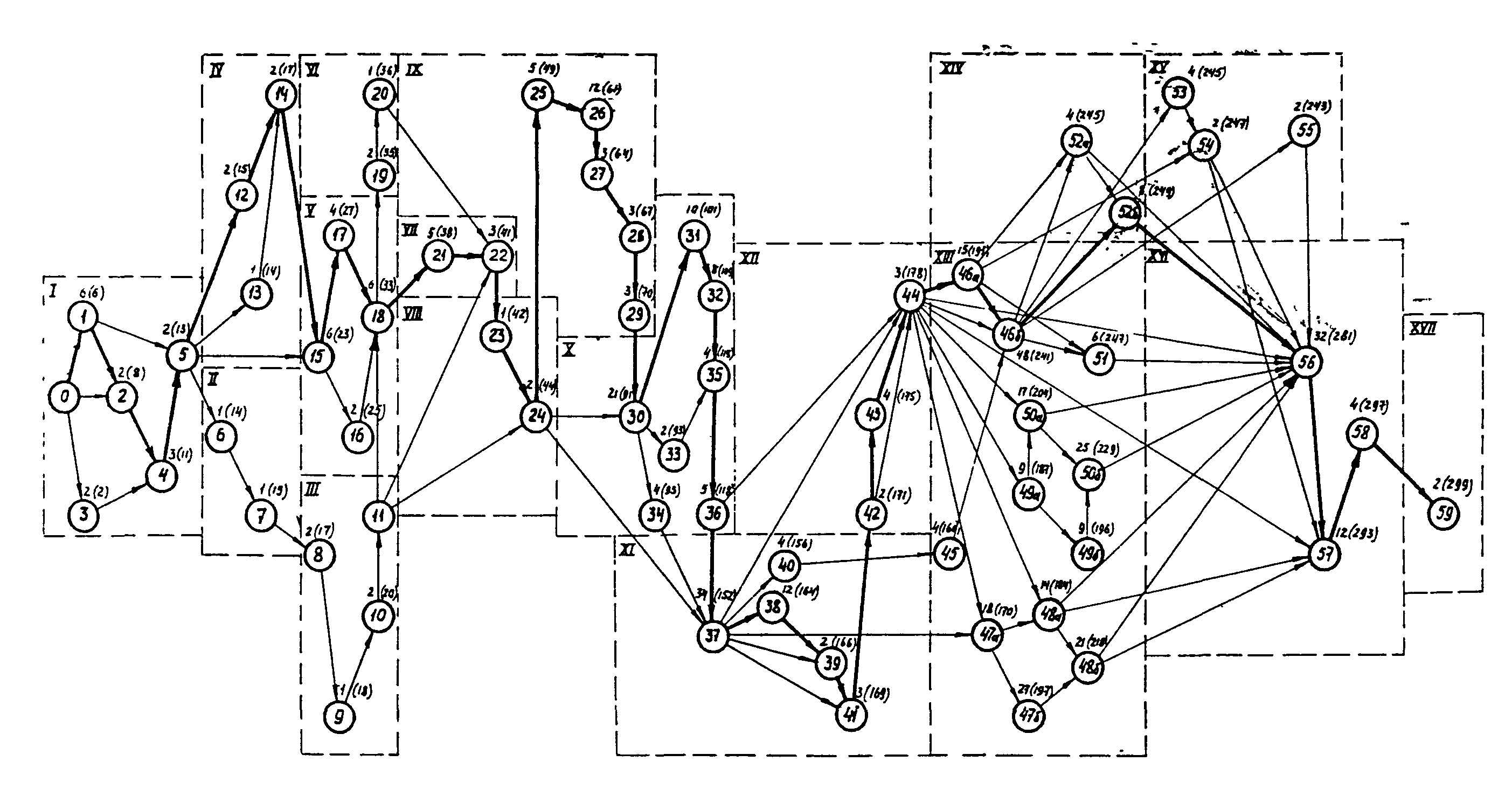

На схеме 1.3 изображен вариант сетевого графика, построенный на основе использования схемы 1.2. В этом графике насчитывается 59 различных работ, перечень и трудоемкость выполнения которых по каждому из разделов принципиальной схемы представлены в табл. 1.3. Календарная продолжительность выполнения каждой работы на сетевом графике изображена в виде чисел над кружками. Числа, стоящие в скобках, показывают суммарную трудоемкость работ по ходу их выполнения и по существу определяют критические работы и полный критический путь, который в построенном сетевом графике составляет 299 календарных дней. Одновременно отметим, что критический путь не проходит через II, III, IV и XV разделы принципиальной схемы проведения работ по подготовке производства нового изделия.

Так как по составленному варианту работы будут начинаться с нулевого цикла, т.е. с нулевой работы, то еще неизвестно, как в ходе выполнения последующих работ будет выдержан этот график. Вполне возможно, что в процессе проведения работ в отдельные периоды критическими будут другие операции. А значит, и критический путь будет иметь другое направление, и он может пройти через другие разделы схемы.

Рассмотренный вариант сетевого графика является довольно-таки общим. В настоящем пособии нет необходимости

более детально представить работы по каждому из разделов схемы. В ней появятся только новые разновидности операций, конкретизирующие более общие работы. Вместе с тем необходимо отметить, что разкрупнение сетевых графиков особенно в области конструкторских работ, разработки технологических процессов, проектирования и изготовления оснастки, а также при выполнении производственных процессов в цехе (на участке) обязательно. Однако это сопряжено с необходимостью иметь доброкачественные нормативы по каждому из указанных выше разделов работ, строгую и четкую систему оперативного учета хода выполнения запланированных в сетевом графике сроков завершения работ.

Необходимым условием разработки сетевых графиков является составление их на основе нормативов трудовых затрат по всем этапам и видам работ технической подготовки производства.

Создание таких нормативов в виде соответствующих нормативных таблиц – одна из основных задач органов технической подготовки производства. Исходной базой их разработки является характеристика конструкции нового изделия с указанием количества оригинальных деталей, СЕ, их сложности, а также деталей, заимствованных из других изделий.

Схема 1.2. Принципиальная схема взаимосвязи основных этапов (разделов) по подготовке

производства нового изделия.

Схема 1.3. Сетевой график планирование подготовки производства нового изделия

(Разделение работ 46-50 и 52 на два подвида характеризует первую и вторую очередь их выполнения)

П Е Р Е Ч Е Н Ь

научно-исследовательских, проектных и производственных работ по созданию нового изделия

Таблица 1.3

|

№ п/п |

Наименование разделов и отдельных видов работ |

Трудоемкость в календарных днях (условная) |

|

1 |

2 |

3 |

|

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

22.

23.

24.

25.

26.

27.

28.

29.

30.

31.

32.

33.

34.

35.

36.

37.

38.

39.

40.

41.

42.

43.

44.

45.

46.

47.

48.

49.

50.

51.

52.

53.

54.

55.

56.

57.

58.

59. |

Подбор, изучение и систематизация сведений об эксплуатации данного типа и класса изделий отечественного производства

Сравнительная характеристика отечественных и зарубежных изделий аналогичного технологического значения

Анализ патентов

Изучение новых методов решения технологической задачи

Обобщение опыта и анализ состояния вопроса

II. Оценка технического и качественного уровня изделия

Оценка технического уровня новой модели изделия

Оценка качественного уровня новой модели изделия

III. Технико-экономическая эффективность изделия

Определение показателей, характеризующих достигаемый уровень стандартизации и унификации конструкции изделия

Определение показателей надежности и долговечности

Определение показателей, характеризующих технико-экономический уровень конструкции изделия

Определение показателей, характеризующих потребительские свойства и эффективность производства нового изделия

IV. Изучение потребности рынка в изделии

Изучение требований смежных отраслей машиностроения к новой модели изделия

Перспективы использования нового изделия

Изучение потребности рынка в новом изделии

V. Разработка технического задания на проектирование

Определение принципа работы, конструктивных особенностей изделия

Установление области применения изделия, универсальности, производительности и т.д.

Определение ориентировочного времени и затрат для создания нового изделия Написание и оформление технического задания на проектирование

VI. Выбор организации для проектирования и изготовления изделия

Изучение перечня организаций, уровня их подготовленности к созданию новой модели изделия

Разработка рекомендаций о закреплении проектных работ по созданию образца нового изделия и его производства за выбранной организацией

VII. Рассмотрение и утверждение технического задания

Рецензирование технического задания

Рассмотрение технического задания, окончательный выбор модели изделия, утверждение задания

VII. Финансирование работ

Определение источников финансирования работ

Утверждение объема затрат на проектирование и изготовление нового изделия

IX. Разработка эскизного проекта

Выбор рациональной компоновки изделия и его сборочных единиц

Разработка чертежей общих видов, принципиальных схем Расчет основных эксплуатационных показателей работы изделия

Экономическое обоснование проекта

Утверждение эскизного проекта заказчиком

X. Разработка технического проекта

Разработка чертежей всех ДСЕ изделия

Разработка кинематической, электрической, гидравлической и др. схем

Расчеты на прочность и жесткость

Составление спецификаций стандартных деталей, СЕ приборов и др. изделий смежных производств

Технологический анализ и контроль чертежей

Составление пояснительной записки с технико-экономическим обоснованием новой конструкции изделия

Утверждение технического проекта заказчиком

XI. Разработка рабочих чертежей

Разработка чертежей на оригинальные детали

Разработка сборочных чертежей и монтажных схем

Оставление спецификаций на ДСЕ

Технологический анализ и контроль чертежей

Разработка инструкций по промышленным испытаниям, монтажу и эксплуатации изделия

XII. Организация подготовки производства изделия

Приемка комплексов, контроль чертежей нового изделия

Размножение и рассылка чертежей по принадлежности

Разработка плана-графика подготовки производства изделия

XIII. Разработка технологических процессов и проектирование оснастки

Технологический контроль чертежей

Разработка технологических процессов обработки деталей, сборки изделия

Конструирование оснастки и нестандартных средств механизации и автоматизации

Изготовление оснастки и нестандартных средств механизации и автоматизации

Проектирование моделей

Изготовление моделей

Окончательная отработка деталей и СЕ на технологичность

XIV. Нормирование техпроцессов

Определение технически обоснованных норм времени на обработку деталей, сборку СЕ и изделия в целом

XV. Определение потребности в материалах и трудоемкости по видам работ

Составление специфицированных и сводных материальных ведомостей на изделие

Составление требований на выдачу материалов в цехи

Расчет трудоемкости обработки деталей, сборки изделия по видам работ и загрузки оборудования

XVI. Производство изделия

Механическая и другие виды обработки деталей

Общая сборка изделия

Испытания и наладка изделия

XVII. Выпуск изделия

Окраска, упаковка, оформление документов и сдача изделия на склад (заказчику) |

6

2

2

3

2

1

1

2

1

2

2

2

1

2

6

2

4

6

2

1

5

3

1

2

5

12

3

3

3

21

10

8

2

4

4

5

34

12

2

4

3

2

4

3

4

63

45

35

18

42

6

12

4

2

2

32

12

4

2 |

1.3.9. Нормативная база планирования работ по технической подготовке производства

Для планирования работ по подготовке производства новых изделий создаются укрупненные и дифференцированные нормативы.

Укрупненные плановые нормативы используются для определения объема и трудоемкости этапов работ планов-графиков подготовки производства новых изделий, а также для планирования работы органов подготовки и их структурных подразделений в квартальном и месячных разрезах*.

К таким этапам относятся:

-

разработка и выпуск чертежей на детали и сборочную единицу;

-

разработка и выпуск принципиальных электрических и электронных схем;

-

разработка технологических процессов;

-

составление подетальных ведомостей материалов;

-

проектирование специальной оснастки и т.д.

Ввиду того, что укрупненные нормативы относятся к этапам подготовки производства, необходимо их разрабатывать с учетом выполнения всех видов работ в каждом этапе.

Так, например, этап «Разработка технологических процессов» включает проведение таких видов работ, как:

-

ознакомление технологов с чертежами деталей, СЕ и изделия в целом;

-

разработка технологических процессов обработки деталей и сборки узлов и изделия;

-

проверка, согласование и утверждение разработанных техпроцессов;

-

размножение и брошюровка карт техпроцессов в альбомы, и рассылка их в подразделения по принадлежности.

Укрупненный норматив этого этапа работы, измеряемый условной единицей – разработка технологического процесса на одну деталь (СЕ), - выражается суммарной трудоемкостью перечисленных видов работ, приходящихся на одну деталь (СЕ).

По этапам подготовки производства, которые не могут быть охарактеризованы количественными показателями, т.е. условными единицами работы, норматив времени устанавливается непосредственно по всему этапу в целом и исчисляется в днях.

При установлении укрупненных плановых нормативов необходимо иметь в виду, что только при постепенном накоплении и систематизации данных учета трудоемкости работ можно создать качественные нормативы таблицы. Из этого вытекает необходимость постоянной корректировки и уточнения таблиц на основе внедрения более совершенных методов организации подготовки производства и передового опыта работы отдельных подразделений и служб технической подготовки производства.

Дифференцированные плановые нормативы используются для составления месячных планов непосредственных исполнителей работ по конструкторской и технологической подготовке производства (конструкторов, технологов, чертежников, копировщиков и т.д.).

Исходными данными для составления таких нормативов являются:

-

установление подробного перечня работ, подлежащих нормированию, по каждому этапу конструкторской и технологической подготовки производства;

-

классификация деталей, сборочных единиц, принципиальных электронных и электрических схем, монтажных схем, специальной оснастки и других отдельных объектов работ по группам сложности, исходя из их конструктивно-технологических признаков;

-

определение трудовых затрат в часах на каждый вид работы по установленным группам сложности.

Разделение работ по конструкторской подготовке на группы сложности и определение числа этих групп зависит от конструктивных особенностей деталей, сборочных единиц, изделий.

Ниже приводится примерная классификация конструкторских работ по группам сложности.

1 группа. Конструирование деталей машин, чертежи которых выражаются прямыми очертаниями и окружностями. Конструкция выясняется одной проекцией, назначением материала и обработки.

II группа. Конструирование деталей машин, чертежи которых выясняются двумя-тремя проекциями; имеются места обработки по допускам, назначение материала, увязка с другими деталями, элементами расчета.

III группа. Конструирование деталей машин, чертежи которых выражаются несколькими проекциями, конструкция выясняется предварительной компоновкой. Имеется точная обработка по допускам, назначение материала и увязка с другими деталями, геометрические расчеты на прочность.

IV группа. Конструирование СЕ и деталей, чертежи которых выражаются несколькими проекциями и выносными сечениями, имеет место предварительная компоновка. Имеется много мест точной обработки по допускам, значительное разнообразие материалов и сложная увязка размеров; встречается необходимость геометрических расчетов и поверочных расчетов.

V группа. Конструирование общих видов изделий, СЕ, схем и деталей машин, чертежи которых выражаются посредством предварительных компоновок с расчетами и несколькими проекциями с дополнительным вынесением сечений; имеет место строгая увязка размеров, допусков, выбор материалов. Сюда же относятся детали со сложной холодной обработкой.

VI группа. Конструирование общих видов изделий, СЕ, схем и деталей машин. Конструкция выясняется посредством предварительных компоновок и тепловыми, электрическими, механическими и другими расчетами. Имеется несколько проекций с дополнительными сечениями, сложная увязка размеров, допусков и обоснование выбора материалов. Сюда же относятся детали со сложной технологией обработкой.

VII группа. Конструирование общих видов изделий, СЕ, схем и деталей машин, для определения которых необходима разработка нескольких вариантов-компоновок на основе предварительных расчетов принципиальных электронных и электрических схем, сложных тепловых и механических расчетов с изучением специальной литературы. Конструирование требует вычерчивания кинематической схемы движения, сложной увязки размеров СЕ и деталей, выбора и обоснования допусков и материалов. Сюда же относятся детали со сложной технологий обработки.

Примерный перечень признаков разделения работ по технологической подготовке производства на группы сложности приведен в табл. 1.4.

На основе этих признаков создаются классификаторы отдельных видов работ по группам сложности.

В качестве примера в табл. 1.5 приводится один из таких классификаторов, предназначенных для установки нормативов трудоемкости по разработке технологических процессов на механообрабатываемые детали.

Разработанные нормативы сводятся в таблицы (см. табл. 1.6).

Таблица 1.4.

Примерный перечень признаков разделения работ по технологической подготовке производства на группы сложности

|

Наименование работ |

Признаки разделения работ по группам сложности |

|

Разработка технологических процессов: на механообработку

на сборочные и сварочные работы

Конструирование: Приспособлений, пресс-форм и форм для литья под давлением

Штампов

Кондукторов

Режущего и вспомогательного инструмента

Мерительного инструмента

Нормирование технологических процессов

Копирование |

Габаритные размеры детали, количество, точность, чистота и взаимное расположение обрабатываемых поверхностей, характер специального оснащения, количество операций и т.д.

Характеристика сборочной единицы; количество и сложность входящих в него деталей, серийность производства и т.д.

Сложность обрабатываемой детали; количество оригинальных и нормальных деталей в приспособлении, пресс-форме; форме для литья под давлением; их габариты; вес; сложность расчетов и т.д.

Конфигурация обрабатываемой детали; количество деталей в штампе; габариты; вес; принципы действия; сложность расчетов и т.д.

Сложность обрабатываемой детали; количество обрабатываемых отверстий, их точность; сложность расчетов и т.д.

Габариты инструмента; конфигурация; вид обработки; сложность расчетов и т.д.

Точность измеряемого параметра; габариты; сложность расчетов и т.д.

Вид технологических работ; наличие материалов для нормирования, серийность производства; сложность расчетов и т.д.

Формат чертежа; плотность его заполнения; наличие сопряжений, количество проставляемых размеров и т.д. |

Таблица 1.5.

Пример установления групп сложности деталей и нормативов трудоемкости при разработке технологических процессов их обработки (вариант классификатора)

|

Группа сложно-сти |

Классификационные признаки |

|||||||

|

Степень сложности и характер заготовки |

Габарит-ные размеры |

Количество обрабаты-ваемых поверхнос-тей |

Качество обработки |

Характер спецос-нащения |

Коли-чество операций |

Перечень деталей групп |

||

|

Класс точности |

Чистота поверхности |

|||||||

|

1 |

Простейшие, преимущественно из сортового материала |

Неболь-шие |

До 5 |

3-5 |

Один и два признака чистоты |

Простой |

До 2-х |

Шайбы, кольца, прокладки, гладкие валы и втулки, шпонки, штифты, плашки и т.д. |

|

2 |

Простые штамповки и заготовки из сортового материала |

Неболь-шие и средние |

5-10 |

2-5 |

Два, реже три признака чистоты |

Простой |

От 3 до 6 |

Валики двух- трехступенчатые, каленые втулки, простые шестерни, уголки, детали прутковой работы и т.д. |

|

3 |

Средней сложности литье, штамповки |

Средние |

10-15 |

2-4 |

Два и три признака чистоты |

Средней сложнос-ти |

От 5 до 11 |

Крышки, петли, блоки шестерен, рычаги, фиксаторы и т.д. |

|

4 |

Сложной конфигурации литье, поковки |

Крупные |

15-25 |

1-3 |

Три признака чистоты |

Сложная спецос-настка |

От 11 до 16 |

Стойки, сложные кронштейны, рамки, корпуса, столы, шасси, основания и т.д. |

Разработанные нормативы сводятся в таблицы (см. табл. 1.6).

Дифференцированные нормативы трудоемкости на разработку технологических процессов (на единицу в нормо-часах)

Таблица 1.6.

|

Наименование работ |

Группа сложности |

||

|

простая |

средняя |

сложная |

|

|

Разработка операционных карт с эскизами и проверкой после копировки (на одну карту)

Разработка укрупненного технологического процесса для мелких серий с проверкой после копировки (за одну деталь)

Разработка операционных карт раскроя (на одну деталь)

Разработка карт технологического контроля с эскизами и проверкой после копировки

Разработка операционно-технологических карт на формовку, сборку, заливку литья с эскизами и проверкой после копировки

Разработка технологического процесса на изготовление моделей и т.д. |

1,33

1,5

0,3

1,0

3,5

1,17 |

2,0

3,0

0,3

1,66

9,0

3,5 |

3,0

6,0

0,3

4,0

15,0

9,0 |

1.3.10. Организация планирования работ по технической подготовке производства новых изделий

Задачей планирования подготовки производства установление оптимальной последовательности сочетания работ по подготовке производства, распределение работ по подразделениям и исполнителям, обоснованное определение сроков их выполнения, координация и регулирование процесса работ и, тем самым, достижение равномерной загрузки подразделений и исполнителей, комплектного хода подготовки производства и минимальной продолжительности цикла подготовки.

Разделы планирования технической подготовки производства можно классифицировать по следующим признакам:

-

По стадиям технической подготовки имеет место планирование:

-

Конструкторской подготовки;

-

Технологической подготовки;

-

Организационной подготовки;

-

Изготовления технологического оснащения;

-

Материально-технического обеспечения подготовки производства нового изделия;

-

Монтажа оборудования;

-

Изготовления опытных образцов новых изделий;

-

Выверки, наладки и внедрения технологических процессов;

-

По видам планирования организуется планирование:

-

Работ по технической подготовке;

-

Затрат по технической подготовке.

-

По стадиям планирование имеет место:

-

Перспективное планирование;

-

Оперативное планирование.

-

По планируемым подразделениям разрабатываются:

-

Планы для отдельных специализированных служб подготовки производства (конструкторской, технологической, инструментальной и т.д.);

-

Планы для отдельных подразделений внутри специализированных служб (бюро, групп, отдельных исполнителей).

Объем и трудоемкость технической подготовки производства в основном зависят от:

-

Назначения, сложности и новизны изделия;

-

Размеров, веса, точности деталей;

-

Применения типовых технологических процессов;

-

Применение групповых методов обработки;

-

Степени унификации и преемственности оснастки.

При определении объемов и трудоемкости подготовки производства по элементам применения следующие методы:

-

Расчеты с помощью нормативов;

-

Аналогии и сравнения;

-

Экспертный метод;

-

Смешанный метод, в котором применяются частично два или все три перечисленных выше метода.

Органы планирования технической подготовки производства на предприятии строятся соответственно принятой системе планирования.

Функции планирования на предприятии выполняет отдел или бюро планирования технической подготовки.

В функции отдела (бюро) планирования технической подготовки производства входит:

-

Составление перспективных планов подготовки производства новых изделий;

-

Разработка сетевых графиков подготовки производства по каждому объекту;

-

Обобщение мероприятий по предприятию, необходимых для выполнения в срок сетевых графиков подготовки производства;

-

Учет выполнения сетевого графика подготовки производства;

-

Систематизация учетных и опытных данных и разработка нормативов по подготовке производства;

-

Составление отчетных материалов о состоянии и ходе работ по подготовке производства новых изделий.

-

Отдел (бюро) планирования технической подготовки производства находится в непосредственном подчинении руководителя предприятия или его заместителя.

Бюро осуществляет оперативное планирование технической подготовки производства и имеет своей целью организацию выполнения конкретных работ в установленные сроки с доведением планов до конкретных исполнителей (см. табл. 1.7).

Таблица 1.7.