Часть 4

В ПТЦ осуществляются относительные перемещения инструмента и детали, необходимые для выполнения типового технологического перехода обработки одного конструктивно-технологического элемента детали с заданными технологическими параметрами (точность, шероховатость, припуск и др.). В ПТЦ входит связанный с выполнением этого перехода набор технологических и вспомогательных приемов (команд управляющей программы), определяющих последовательности, траекторию и скорость перемещений рабочих органов станка, режимов обработки и т.п. Количество и номенклатура ПТЦ зависит от следующих факторов:

-

общее число КТЭ в классификаторе, которое, в свою очередь, зависит от числа конструктивных форм элементов поверхностей, положений элементов относительно шпинделя станка при обработке и числа сочетаний технологических требований к ним;

-

число возможных видов и схем обработки, классификатор которых составляется на основании анализа возможностей обработки на основном технологическом оборудовании участка, состава вспомогательного оборудования, оснастки и инструментального оснащения участка, технологических особенностей конкретного предприятия;

-

число типовых переходов, включаемых в цепочки, необходимые для достижения требуемых технологических параметров КТЭ. При определении этих цепочек (последовательностей переходов) также следует учитывать возможности основного технологического оборудования участка (многоцелевых станков), вспомогательного оборудования (инструмента и оснастки) и технологических традиций конкретного предприятия; возможности финишной обработки КТЭ, стыковки типовых переходов ПТЦ по припуску; максимальной унификации ПТЦ, входящих в последовательности.

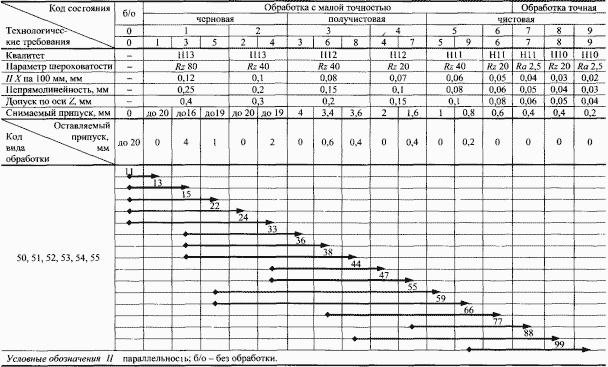

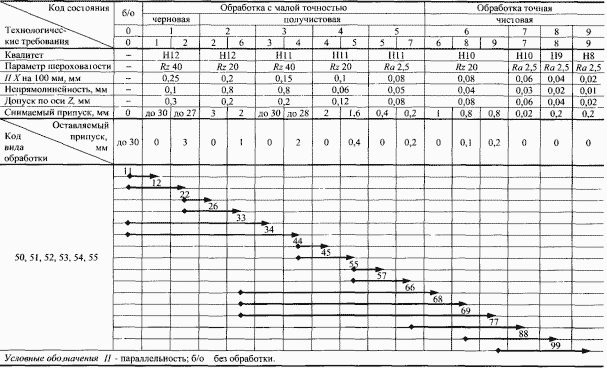

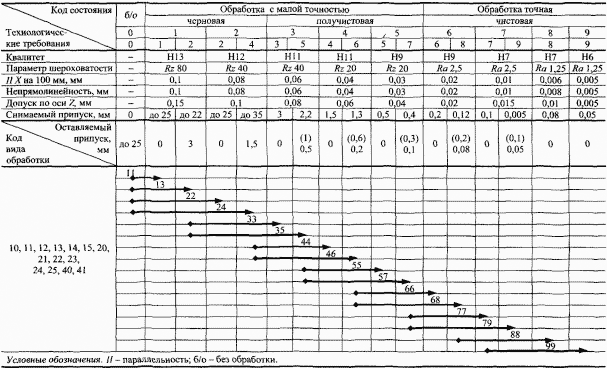

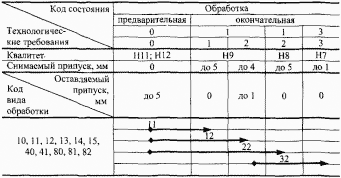

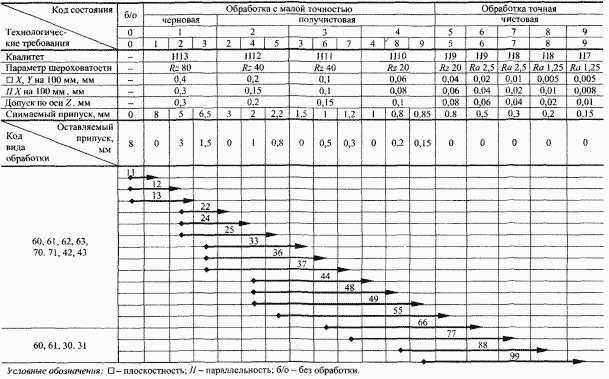

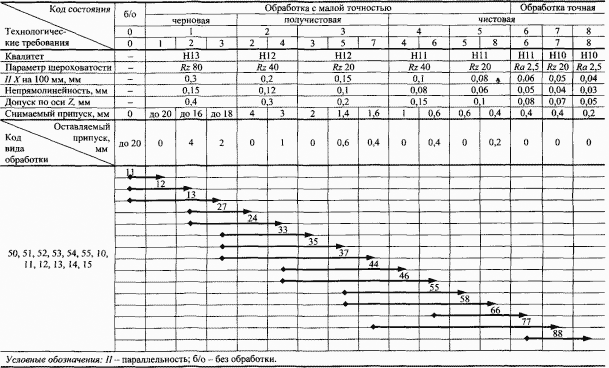

В таблицах ниже приведены варианты построения и кодирования ПТЦ, необходимые для обработки в соответствии с заданными технологическими требованиями к основным видам КТЭ, входящим в конструктивно-технологическую классификацию. Векторами обозначены ПТЦ. Начало и конец вектора соответствует начальному и конечному состояниям КТЭ по точности, шероховатости, припуску и другим технологическим параметрам обработки.

Часть 5

В качестве критерия оптимальности технологического процесса операции на станке с ЧПУ принимают переменную долю себестоимости операции. Для расчета используют себестоимость станко-минуты рабочего хода Eр и вспомогательной работы Eв, а

также относительный эксплуатационно-инструментальный показатель Эк. Эти величины изменяются в зависимости от организационно-производственных условий эксплуатации станков с ЧПУ.

При заданном объеме выпуска со станка значения Eр и Eв уменьшаются, период экономической стойкости инструмента Тэк увеличивается, скорость резания и переменная доля себестоимости снижаются. То же имеет место при многостаночном обслуживании, когда заработная плата рабочего с начислениями распределяется на определенное количество станков, снижая значения Eр и Eв для каждого из них. Экономическая стойкость Тэк соответственно увеличивается, скорость резания уменьшается и переменная доля себестоимости снижается. В этих случаях затраты, связанные с работой станка и заработной платой, являющиеся постоянными в минуту, сокращаются, поэтому преимущества от увеличения скорости резания и совершенствования технологии незначительны.

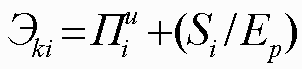

По мере увеличения цен на высокопроизводительное точное и жесткое оборудование существенно возрастает себестоимость станко-минуты Eр, что приводит к уменьшению второго слагаемого в формуле:

где

Si - стоимость амортизации, заточки и

регулирования i-го инструмента.

Дополнительно это слагаемое уменьшается

благодаря совершенствованию конструкции

и технологии изготовления режущего

инструмента. В результате величина

относительного эксплуатационно-инструментального

показателя. Эк все в большей степени

начинает зависеть от потерь времени

работы оборудования, связанного с

заменой инструмента. Повышение

быстросменности инструмента позволяет

снизить значение Эк, форсировать режимы

работы и увеличить производительность

станков с ЧПУ. Применение дублеров

инструмента позволяет снизить простои

оборудования не только в связи с износом

инструмента, но и при переналадках.

где

Si - стоимость амортизации, заточки и

регулирования i-го инструмента.

Дополнительно это слагаемое уменьшается

благодаря совершенствованию конструкции

и технологии изготовления режущего

инструмента. В результате величина

относительного эксплуатационно-инструментального

показателя. Эк все в большей степени

начинает зависеть от потерь времени

работы оборудования, связанного с

заменой инструмента. Повышение

быстросменности инструмента позволяет

снизить значение Эк, форсировать режимы

работы и увеличить производительность

станков с ЧПУ. Применение дублеров

инструмента позволяет снизить простои

оборудования не только в связи с износом

инструмента, но и при переналадках.

Качество операционной технологии тем выше, чем меньшим количеством инструментов выполняется заданный объем работ и чем меньше затрачивается времени на резание (при экономических режимах резания), если обеспечивается высокая надежность работы инструментальной наладки.

Структура операции по существу соответствует перечню переходов обработки КТЭ в операции и последовательности их выполнения, предусмотренных маршрутным технологическим процессом.

Для подготовки УП необходимо знать параметры каждого прохода от начала до конца, поэтому важны технологические данные по режимам каждого прохода на всем его протяжении, специальные команды (охлаждение и т.п.) и последовательность выполнения этих проходов. С точки зрения подготовки УП, проход - это цикл, включающий все необходимое для работы станка, а последовательность этих проходов - операционная технология. В операционной технологии проход может выполняться на различных участках КТЭ, с отличающимися режимами по траектории движения инструмента, с остановками и т.п., например: сверление отверстия; сверление с выводами сверла; сверление с изменением подачи на входе и выходе и т.п.

Из теории надежности известно, что вероятность безотказной работы нескольких последовательно включаемых элементов равна произведению вероятностей безотказной работы этих элементов. Следовательно, и с точки зрения надежности в операции целесообразно использовать минимально необходимое для заданного объема работ число инструментов. При добавлении инструмента в наладку он должен обеспечивать сохранение надежности работы этой наладки и обладать существенно большей надежностью, чем надежность наладки до его добавления. Отдельные параметры технологического процесса операции выбирают с учетом того, что содержание операции и требования к ней регламентированы маршрутным технологическим процессом изготовления детали, чертежом детали и ее служебным назначением. Предлагаемые ниже условия существенно облегчают выбор параметров технологического процесса:

-

выбор производится в последовательности, соответствующей разработке операционной технологии;

-

на каждом этапе разработки используют частный критерий оценки качества операционной технологии, исключающий необходимость пересмотра принятого решения на последующих этапах;

-

этот частный критерий не противоречит общему критерию оценки качества операционной технологии при всех рассматриваемых условиях.

Инструментальная оснастка, применяемая на станке с ЧПУ, должна обеспечивать обработку поверхностей всех форм и размеров деталей, которые обрабатывают на аналогичных станках в конкретных условиях данного производства. Общее число типоразмеров используемого инструмента необходимо минимизировать:

путем замены

фасонного инструмента более простым, но перемещающимся по сложной

траектории;

путем замены мерного

инструмента немерным (даже если при этом может потребоваться

дополнительный проход);

применением

инструмента, пригодного для различных видов работ (черновых, чистовых;

обтачивания, растачивания и т.п.), за счет унификации геометрических

параметров режущей части и присоединительных размеров.

При определении номенклатуры инструмента, закрепляемого за станком, необходимо принимать во внимание стоимость инструмента, его надежность и экономичность, особенности инструментального обеспечения и опыт использования инструмента различных конструкций. Из всех инструментов, позволяющих обработать одинаковые формы поверхностей, в номенклатуру добавляют тот, который обеспечивает наименьшее время обработки при одинаковой надежности. При этом режимы резания для сравниваемых инструментов должны соответствовать возможностям инструмента и станка. Ограничения, вызываемые жесткостью детали, прочностью и жесткостью средств крепления, можно не учитывать.

Последовательность ввода инструментов в работу определяется требованиями операции. В тех случаях, когда требования к операции могут быть выполнены благодаря различной последовательности ввода инструментов, необходимо выбрать такую последовательность, при которой сумма времен, связанных с выполнением перехода, минимальна. Оптимизационные расчеты выполняют для часто встречающихся условий обработки. На основании результатов расчетов устанавливают простые правила, используемые при подготовке программ. В процессе подготовки оптимизационным расчетом пользоваться нецелесообразно.

Траектории движения инструмента проектируют так, чтобы минимизировать время обработки и увеличить надежность режущего инструмента. С точки зрения выбора критерия различают траекторию рабочих и траекторию вспомогательных перемещений. Траекторию рабочих перемещений разделяют на участки установившегося резания, врезания и выхода инструмента. На этом этапе разработки операционной технологии уже известны: режущий инструмент, последовательность его ввода и содержание работы каждого инструмента. Поэтому траекторию можно выбирать для каждого инструмента в отдельности.

Траекторию перемещений инструмента устанавливают до назначения режимов резания. Как следствие этого, определение оптимальной траектории сводится к оценке пути инструмента в металле при равенстве припусков за проход, снимаемых в сравниваемых вариантах.

Поскольку варианты сравнивают при условно одинаковых режимах резания, надежность инструмента сохраняется одинаковой в сравниваемых вариантах.

Надежность инструмента во многом зависит от организации его работы на участках врезания и выхода. На этих участках происходит нагружение (разгрузка) технологической системы силами резания, упругая деформация звеньев системы, выборка зазоров и др.

Неправильное построение траектории этих участков может привести к снижению производительности, появлению «зарезов», «выхватов» на обработанной поверхности, поломкам инструмента.

Вместе с тем, участки врезания и входа существенно короче участков установившегося резания. Поэтому при выборе траектории врезания варианты следует оценивать по их влиянию на надежность инструмента. Предпочтительны траектории, обеспечивающие плавное увеличение (уменьшение) сил резания до значений, характерных для участка установившегося резания, и наименьшие отличия в направлении сил на этих участках. Если рассматриваемые варианты обеспечивают одинаковую надежность, то в качестве дополнительного критерия используют время выполнения врезания (выхода).

Траектория вспомогательных перемещений инструмента не влияет на надежность работы инструментальной наладки. Поэтому оценивать выбранные варианты можно по времени выполнения этих перемещений.

Траекторию вспомогательных перемещений (схему перемещений) определяют для часто встречающихся условий обработки. На основании результатов расчетов устанавливают простые правила, используемые при подготовке УП.

Затраты на операцию и ее надежность во многом зависят от уровня режимов резания. Поэтому их следует назначать после установления остальных параметров операционной технологии. При этом необходимо учитывать технологические решения, принятые на предшествующих этапах разработки, а также организационно-технические условия выполнения операции.