Министерство образования Российской Федерации московский государственный технический университет им. Н.Э. Баумана

Домашнее задание

по курсу:

«Надежность, монтаж и ремонт металлургического оборудования»

Выполнил: Скубилов М.В.

группа МТ 10-112

Проверила: Марецкая В.В.

Москва, 2011

Введение

Виды износа и разрушений валков

Валки являются основным прокатным инструментом, поэтому от их стойкости и работоспособности зависят производительность и технико-экономические показатели прокатных станов.

Известно, что при деформации металла в калибрах на контактных поверхностях возникают силы трения, вызывающие износ рабочих поверхностей валка. Вследствие большого давления металла на валки и высокой температуры в зоне контакта валка с прокатываемым металлом происходит тепловой износ, обусловливающий сваривание трущихся поверхностей в микроскопически малых участках с последующим отрывом частичек поверхности валка и уносом их прокатываемым металлом. Растрескивание поверхности ухудшает отвод тепла от точек контакта, что еще больше увеличивает тепловой износ. Величина теплового износа зависит от прочности металла при повышенных температурах: чем меньше снижаются механические свойства при нагреве, тем лучше материал сопротивляется тепловому износу.

Воздействие повышенных температур, воды и воздуха, а также пластическая деформация поверхностных слоев вызывают окислительный износ рабочей поверхности валка. Как известно, при окислительном износе одновременно протекают два процесса: микропластическая деформация поверхностных слоев и диффузия кислорода в пластически деформированные объемы металла. Окислительный износ в валках развивается особенно интенсивно вследствие пульсирующего контакта трущихся поверхностей.

При прокатке скорость выхода полосы из валков и окружная скорость валков в большинстве случаев не совпадают; в результате наблюдается скольжение между прокатываемым металлом и валком. Особенно значительное скольжение отмечается при прокатке крупносортных профилей - двутавровых балок, швеллеров, рельсов. Вследствие этого на валках, помимо теплового и окислительного, наблюдается абразивный износ, доля которого в общем износе валков увеличивается при наличии окалины на поверхности прокатываемого металла. При абразивном износе происходят процессы микропластического деформирования и срезания поверхностных слоев металла твердыми абразивными частицами.

Излом бочки валка бывает прямым и косым. Прямой излом бочки возможен при нарушениях термического режима службы валков, перегреве бочки вследствие недостаточного охлаждения водой, быстром разогреве холодных валков, значительном местном перегреве. Например, при поломке муфты валок останавливается и перегревается за счет тепла оставшегося в калибре раската. При этом в теле валка возникают значительные напряжения, приводящие к поломке. Иногда, допустив некоторый перегрев бочки, сразу дают сильное охлаждение — валок лопается, часто даже на холостом ходу.

Неровные и косо направленные изломы бочки и шеек (рис. 1,а) могут возникать вследствие динамических ударов. Такие изломы получаются при: а) неправильной укладке валков, например при значительном перекосе их в соседних клетях, когда валки испытывают неравномерные изгибы; б) неудовлетворительном качестве валкового металла; в) сосредоточенных динамических нагрузках, которые вызывают скалывающие напряжения.

Следует отметить, что излом от перегрева (обычно ровный) проходит почти строго посередине бочки перпендикулярно оси валка. Характер излома от перегрева и преувеличенных обжатий одинаков; их различают по цвету и температуре в сечении излома. В первом случае цвет сечения излома горячего валка голубоватый, во втором голубоватый цвет отсутствует и температура в изломе бочки валка сравнительно низкая.

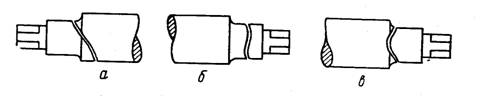

Рисунок 1. Некоторые виды излома валков:

а – косой излом валка по шейке; б – излом шейки валка от скручивания; в – излом валка от усталости металла

При перегреве шейка скручивается и ломается по сечению тела, как показано на рис. 1,б.

Следует подчеркнуть, что излом шейки валка никогда не бывает ровным, подобно излому бочки.

Нередко поломка валка происходит в результате «усталости» металла. Излом от усталости металла может произойти как по шейке, так и по бочке валка.

Усталостью металлов называется процесс, происходящий в них при многократном приложении нагрузки и в известных условиях (внешние надрезы, неоднородность структуры, состояние поверхности) приводящий к внезапному (хрупкому) разрушению. Свойство металлов сопротивляться разрушению от усталости называют выносливостью.

Форма усталостного излома валка – чашевидная (рис. 1, в), направление излома – от шейки валка в сторону бочки. Сечение валка в изломе, разрушенного от усталости металла, помимо характерной формы, отличается также цветом: середина чаши, у самого основания шейки валка, более темного цвета, чем цвет остальной плоскости излома.

В отличие от обычного разрушения, возникающего при однократной или повторяемых небольшое число раз нагрузок, усталостное разрушение происходит без внешних признаков пластической деформации даже у самых пластичных металлов.

По механизму протекания процесса усталостное разрушение отличается от разрушения при однократной статической нагрузке тем, что носит избирательный (локальный) характер. Внешним проявлением усталости металлов является возникновение и распространение при многократных нагрузках характерного вида поверхностных трещин. Их возникновение обусловлено тем, что поверхностные слои валка при работе более нагружены, чем глубинные слои металла, поскольку первыми воспринимают различные нагрузки при прокатке (статические, динамические, тепловые и др.).

Трещины усталости появляются не сразу; возникнув, они постепенно углубляются внутрь валка по его сечению, пока ослабление последнего не приведет к внезапному разрушению металла. Разрушение от усталости большей частью происходит в направлении, перпендикулярном действию наибольших растягивающих напряжений. Отличительная черта излома от усталости – наличие двух зон: 1) наружного кольца с характерной затертой поверхностью мелкозернистого строения – зона прогрессивного развития трещины под влиянием переменных по знаку нагрузок внутреннего ядра остаточного излома с крупнозернистой структурой – зона статического разрушения, по которой валок ломается мгновенно (когда он по сечению вследствие развития усталостных трещин становится недостаточно прочным).

Усталостное разрушение может начаться одновременно в нескольких местах.

На изломах поверхность усталостной трещины носит название «зоны усталостного разрушения» в отличие от зоны «окончательного (хрупкого) разрушения» остальной части.

Зона окончательного разрушения представляет собой ту часть излома, которая отвечает последней стадии излома валка, уже ослабленного трещиной усталости.

Форма и расположение обеих зон зависит от условий и величины переменных нагрузок, свойств металла и др.

Механизм разрушения металла от усталости можно представить следующим образом. Под влиянием переменной по знаку нагрузки на валок прочность отдельных зерен, разделенных различными пленками, прослойками, порами и неметаллическими включениями, постепенно уменьшается.

С течением времени эти зерна в плоскостях наибольшей слабины начинают разрушаться, что приводит к образованию микротрещин, которые в процессе работы все больше и больше увеличиваются, захватывая соседние зерна, затем отдельные участки металла. Процесс возникновения, развития и слияния микротрещин в одну большую трещину (макротрещину) носит название «усталостного разрыхления» при циклических нагрузках. Когда сопротивление металла в данном сечении достаточно ослабевает, происходит мгновенный излом или разрыв металла от усталости.

Дефекты валков станов холодной прокатки делят на две группы: дефекты, возникающие при изготовлении, и дефекты, возникающие при эксплуатации.

Операция, при которой возникают дефекты и повреждения |

Виды дефектов и повреждений |

Выплавка и разливка |

Неметаллические включения, флокены, пористость, плены, ликвация, раковины |

Ковка |

Карбидная сетка, раковистый и камневидный излом, крупные блестящие пятна в изломе, дендритная структура, заковы, трещины |

Механическая обработка |

Кольцевые риски на внутреннем канале, подрезы в местах сопряжений, малый радиус галтелей, смещение осевого канала, несквозной центровой канал, невыведенные волосовины и раковины, сетка шлифовочных трещин, несоответствие размеров чертежу |

Термическая обработка |

Низкая или неравномерная твердость, малая глубина активного слоя, неоднородная структура, повышенная хрупкость, неудовлетворительная микроструктура закаленного слоя (крупноигольчатый мартенсит, остаточный аустенит, скопления карбидов и карбидная сетка), большие остаточные напряжения, закалочные трещины, низкая прочность металла у внутреннего канала |

Эксплуатация |

Поломки, отслоения, выкрошки, трещины, навары, местные отпечатки (порезы, вмятины, вдавлины, «хвосты», «волчки»), выработка бочек, местные перегревы, изгиб (и другие повреждения) шеек и трефов, задиры, забоины, лампасы, износ активного слоя |

В процессе эксплуатации рабочие валки выходят из строя по следующим причинам:

- износ -60... 80%;

- сетка разгара -10%;

- поломка, отслоения, выкрошки - 10... 30 %.

Основная часть

Методы восстановления

Ремонт валков осуществляется методами наплавки, металлизации, перезакалки, пластическим деформированием, перешлифовкой. Основным методом восстановления является наплавка.

Демонтаж рабочего прокатного валка

При перевалке клеть с изношенными валками извлекается из станины при помощи мостового крана. Затем валки извлекаются из клети также при помощи мостового крана.

Процесс восстановления

Восстановление валков методом электрошлаковой наплавки

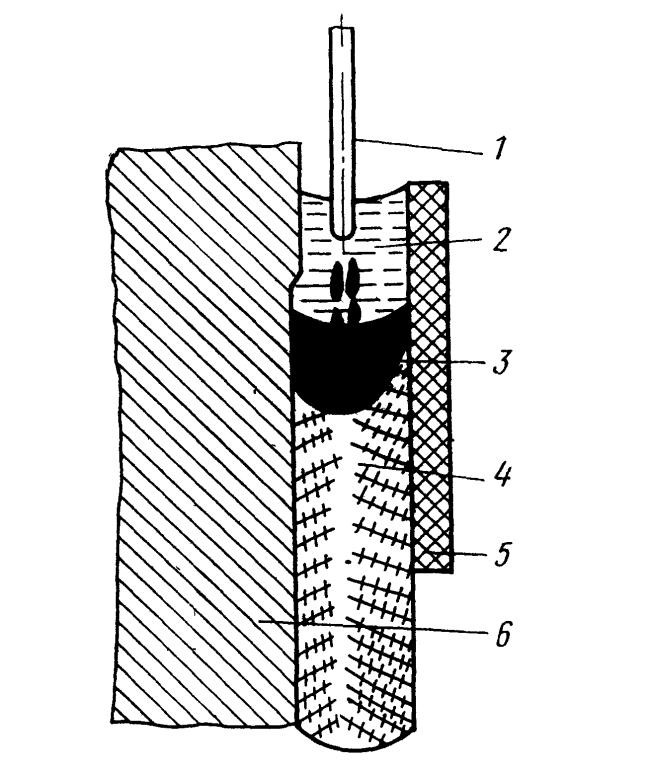

Схема процесса электрошлаковой наплавки приведена на рис.

B пространстве, образованном наплавляемой поверхностью 6 и формирующим устройством 5, создается ванна расплавленного флюса-шлака 2, в которую непрерывно подается металлический электрод 1. Ток, проходя между электродом и наплавляемым изделием, нагревает расплавленный шлак и поддерживает высокую температуру и электропроводность. Шлак расплавляет электрод и оплавляет поверхность изделия. Ниже шлаковой ванны образуется металлическая ванна 3, которая, затвердевая, дает слой , прочно сплавленный c металлом изделия (основным металлом). Формирyющее устройство охлаждает поверхность металлической ванны и одновременно удерживает металлическую и шлаковую ванны. Процесс наплавки начинают на графитовых, медных или стальных подкладках. Формирующее устройство в виде охлаждаемого водой медного ползуна медленно перемещается вверх c помощью специального механизма.

При электрошлаковой наплавке в качестве электродов используют проволоку, прокатанные или литые стержни и пластины, трубы. Благодаря применению больших токов (несколько тысяч ампер) и электродов большого сечения достигают очень высокой производительности - до 150 кг наплавленного металла в час. С помощью электрошлаковой наплавки на изделие можно нанести слой большой толщины: 14 мм и более.