Лаб. практикум по МЭТу

.pdf

Министерство образования и науки Российской Федерации

Национальный исследовательский университет «МИЭТ»

Н.И. Попенко, А.В. Железнякова

Материаловедение

Лабораторный практикум

Утверждено редакционно-издательским советом университета

Москва 2012

PDF created with pdfFactory Pro trial version www.pdffactory.com

УДК 620.22(076.5)

Рецензент докт. техн. наук, проф. В.И. Шевяков

Попенко Н.И., Железнякова А.В.

Материаловедение. Лабораторный практикум. - М.: МИЭТ, 2012. - 76 с.: ил.

Практикум включает пять лабораторных работ по основным разделам курса: техника микроскопического анализа материалов; микроструктурный анализ железоуглеродистых сплавов; изучение микроструктуры сплавов цветных металлов; измерение микротвердо- сти материалов; изучение шероховатости поверхности материалов оптическим методом.

В каждой лабораторной работе изложены теоретические основы, приведены методи- ческие рекомендации и справочные материалы, указан порядок проведения измерений, вычислений и выполнения схематических изображений.

Предназначен для студентов факультетов ЭТМО и дизайна.

ã МИЭТ, 2012

2

PDF created with pdfFactory Pro trial version www.pdffactory.com

Содержание

Лабораторная работа № 1. Техника микроскопического анализа материалов

Лабораторная работа № 2. Микроструктурный анализ железоуглеродистых сплавов

Лабораторная работа № 3. Изучение микроструктуры сплавов цветных металлов

Лабораторная работа № 4. Измерение микротвердости материалов

Лабораторная работа № 5. Изучение шероховатости поверхности материалов оптическим методом

Литература

3

PDF created with pdfFactory Pro trial version www.pdffactory.com

Лабораторная работа № 1. Техника микроскопического анализа материалов

Цель работы: ознакомиться с понятием «структура материалов» и методами подго- товки образцов к микроскопическому анализу; изучить устройство и освоить методику работы на микроскопе; определить цену деления окулярного вкладыша с увеличением

10× для разных объективов.

Продолжительность работы: 4 часа.

Оборудование: микроскоп металлографический агрегатный серии ЕС МЕТАМ РВ.

Теоретические сведения

Фундаментальным понятием курса материаловедения является понятие структуры (т.е. строения) различных материалов. Структура материалов определяет их свойства. Воздействием внешних (температуры, давления, облучения и т.п.) и внутренних (химиче- ского состава) факторов можно изменять строение материалов и тем самым изменять их свойства, добиваясь их оптимального сочетания.

Под структурой понимают совокупность отдельных элементов строения материалов, которые можно выявлять и изучать с помощью различных методов.

По признаку размера элементов могут быть выделены следующие уровни структуры материалов:

-макроструктура, или макроскопическая структура, включающая такие крупные элементы, как зоны кристаллитов (зерен), волокна, поры, изломы, химические неоднород- ности вследствие ликвации по удельному весу и т.п.;

-микроструктура, или микроскопическая структура, состоящая из таких элементов, как кристаллиты (зерна) и их границы, частицы фаз, домены, неоднородности кристалли- тов вследствие дендритной (внутрикристаллитной) ликвации и т.п.;

-субструктура (подструктура), включающая такие элементы, как дислокации, дефекты упаковки, блоки (субзерна) в кристаллитах (зернах);

-кристаллическая структура, состоящая из таких элементов, как ионы, атомы, моле- кулы;

-атомная структура, элементами которой являются элементарные частицы.

При переходе от макроструктуры к атомной структуре происходит углубление уровня структуры материала.

4

PDF created with pdfFactory Pro trial version www.pdffactory.com

Каждый уровень структуры можно прямо или косвенно наблюдать или исследовать экспериментально различными методами. Для изучения макроструктуры достаточно на- блюдений невооруженным глазом или с помощью лупы. Микроструктуру исследуют при сильных увеличениях с применением световой или электронной микроскопии, кристалли- ческую структуру - дифракционными, рентгенографическими, электронографическими методами и др., а электронную и ядерную структуры - резонансными методами.

Микроанализ - метод изучения структуры материала с помощью микроскопа при уве- личении до 3000 раз. Исследование микроструктуры возможно в проходящих и отражен- ных лучах, поляризованном свете, при косом освещении и т.д. Микроанализ осуществля- ется на микрошлифах (небольших образцах, имеющих подготовленную для изучения микроструктуры поверхность) в режиме качественной и количественной оценок структу- ры металлов и сплавов.

При изучении микроструктуры пользуются понятием «структурная составляющая». Структурной составляющей называется часть микроструктуры, имеющая под микроско- пом вид обособленных участков, отличающихся цветом (травимостью), размерами и фор- мой. По физико-химической природе структурные составляющие могут быть чистыми компонентами, твердыми растворами, химическими соединениями, эвтектическими и эв- тектоидными смесями фаз.

Под микроскопом чистые компоненты и их твердые растворы в поликристаллических материалах выглядят как светлые зерна, разделенные между собой темными границами. Границы зерен являются областями несовершенного строения, нескомпенсированных хи- мических связей и скопления примесных атомов, а следовательно, областями с повышен- ной свободной энергией. При выявлении микроструктуры химическим травлением веще- ство на поверхности границы зерен растворяется интенсивнее, образуются канавки, в которых происходит гашение световых лучей при исследовании образца под микроско- пом, поэтому границы зерен в однофазном и многофазном материале всегда выглядят темными. Эвтектические и эвтектоидные смеси фаз всегда имеют вид темной неоднород- ной массы, так как в них поверхность раздела фаз велика.

При описании микроструктуры учитывают такие факторы, как размеры зерен и форма частиц, взаимное распределение структурных составляющих, их количественное соотно- шение. От однородности микроструктуры, наличия или отсутствия мелких включений за- висят электросопротивление, прочность, коррозионная стойкость и другие структурно- чувствительные свойства материалов. Для полупроводниковых материалов весьма важное значение имеет субструктура, косвенное изучение которой осуществляется с помощью световой, а прямое - с помощью электронной микроскопии.

5

PDF created with pdfFactory Pro trial version www.pdffactory.com

Всовременной микроскопии, наряду с качественными описательными методами, ши- роко используются количественные методы оценки микроструктуры. Такой оценке под- вергаются количественное соотношение структурных составляющих, протяженность гра- ниц зерен, количество и размеры частиц фаз, входящих в структуру, и т.п.

Последовательность проведения операций при микроструктурном методе исследова- ния материалов следующая:

- вырезка образцов для изучения; - подготовка микрошлифа;

- выявление микроструктуры травлением поверхности микрошлифа специальными реактивами;

- исследование шлифа под микроскопом.

Место вырезки образцов для изучения диктуется задачами микроскопического анали- за. После определения направления резки, что очень важно для анизотропных, деформи- рованных материалов и монокристаллов, осуществляется вырезка образцов таким спосо- бом, чтобы микроструктура материала не была видоизменена. Для резки образцов используются ножовки, абразивные диски, дисковые пилы, установки анодно- механической резки. Удобны образцы с площадью шлифа 2 - 3 см2.

Втех случаях, когда размеры образцов малы (например, образцы проволоки) или тре- буется исследовать край либо приповерхностный слой, шлифы делают в заливке. Образцы помещают в оправку (металлический полый цилиндр) и заливают легкоплавким сплавом или эпоксидной смолой, а также запрессовывают в пластмассу.

Подготовка микрошлифа состоит из трех последовательных операций: - получения плоской поверхности; - шлифовки поверхности; - полировки поверхности.

Плоскую поверхность получают путем механической обработки: напильником, на станке, шлифовальным кругом. Обязательное условие на этом этапе подготовки микро- шлифа состоит в том, чтобы применяемые способы и режимы обработки поверхности не изменили ее микроструктуру.

Абразивная подготовка шлифов заключается в срезании неровностей поверхности об- разца абразивными частицами. Ее осуществляют в несколько стадий, постепенно умень- шая крупность этих частиц. В качестве абразивных материалов используют порошки ал- маза, кварца, карбида и нитрида бора и кремния, окислов хрома, алюминия. Абразивная обработка, состоящая в подготовке поверхности образца на шлифовальной бумаге с раз-

6

PDF created with pdfFactory Pro trial version www.pdffactory.com

личным размером абразивных частиц, называется шлифовкой. Шлифовать следует не ме- нее чем в 4 - 5 переходов, т.е. на 4 - 5 типах шлифовальной бумаги.

При переходе от одного номера бумаги к следующему необходимо очищать образцы от остатков абразива и менять направление шлифовки на 90°. После шлифовки образцы должны быть обязательно промыты в воде для удаления частиц абразива, после чего при- ступают к более тонкой обработке - полировке.

Полировку производят на вращающемся круге с натянутым полировальным материа- лом (фетр, сукно, драп). Полирующим веществом является бедная суспензия (5 - 10 г на 1 л воды) абразива (окиси хрома или алюминия) с размерами частиц около 1 мкм.

Для полировки твердых материалов, например кремниевых пластин, используют ал- мазные порошки.

Кроме механической полировки существует химико-механическая, при которой в со- став полирующей смеси вводится химически активное вещество, подтравливающее по- верхность образца. Такова полировка на пастах Государственного оптического института (ГОИ), в состав которых входят абразивные частицы, стеарин и олеиновая кислота.

Известны методы неабразивной полировки - химическая и электролитическая. Они состоят в выравнивании поверхности образца за счет процесса анодного растворения. Хи- мическая полировка осуществляется в реактивах определенного состава. Электролитиче- ская полировка состоит в анодном растворении поверхности образца, помещенного в электролит и включенного в цепь постоянного тока в качестве анода. Электролит, плот- ность тока на образце и время полировки подбирают для каждого материала таким обра- зом, чтобы происходило растворение без выявления микроструктуры. Методы неабразив- ной полировки используются для полировки чистых металлов, пластин полупроводников, а также для снятия искаженного механической обработкой поверхностного слоя.

Находят применение и другие методы полировки: химико-механическая (на абразив- ных взвесях с окислительными свойствами или на пастах ГОИ с применением вибрации)

иэлектромеханическая (на абразивных взвесях с приложением электрического тока, на- пример, для благородных металлов).

Качество поверхности образцов после полировки контролируют с помощью микро- скопа или лупы. Поверхность должна быть плоской, зеркальной, без локальных дефектов

ине иметь следов абразивной обработки (царапин).

Ключевым методом выявления микроструктуры материалов является химическое травление в водных и спиртовых растворах кислот, щелочей, солей и их смесях, а также в расплавах и газах. Принципиально процесс травления основан на растворении элементов микроструктуры, протекающем с различной скоростью.

7

PDF created with pdfFactory Pro trial version www.pdffactory.com

Под действием химических реагентов на поверхности образцов чистых компонентов и однофазных материалов прежде всего выявляются границы между зернами.

При двух и более структурных составляющих в материале задача травления сводится к наиболее четкому выявлению границ между ними. В общем случае чем больше физико- химическое различие структурных составляющих в многофазном материале (по раство- римости, электрохимическому потенциалу и т.д.), тем успешнее удается их выявить.

Иногда в однофазной структуре после травления можно наблюдать различную окра- ску (или потемнение) зерен. Это объясняется тем, что из-за различной ориентировки от-

носительно плоскости шлифа зерна имеют неодинаковую химическую активность и их травление протекает по-разному.

Химическим называется травление, осуществляемое под действием реактива при по- гружении в него образца. Иногда реактив втирается в поверхность образца ватным тампо- ном. Травитель, время травления и температурные условия подбираются для каждого ма- териала. При травлении важно не допустить перетравливания. Улучшать контрастность выявленной микроструктуры целесообразно не путем излишнего травления, а оптически- ми средствами.

Электролитическим называется травление, осуществляемое под действием реактива с приложением электрического тока. Принципиально механизм выявления микроструктуры во всех видах травления один и тот же и сводится к анодному растворению, однако дейст- вие электрического тока ускоряет этот процесс. Электролитическое травление проводят при меньшей плотности тока, чем электролитическую полировку, чтобы анодное раство- рение происходило не со всей поверхности шлифа, а имело избирательный характер с преимущественной интенсивностью по границам структурных составляющих.

Для выявления микроструктуры материалов используется также метод окисного трав- ления, основанный на различной способности структурных составляющих к окислению и, следовательно, к образованию окисных пленок различной толщины (с увеличением тол- щины окисной пленки окраска зерен меняется от соломенно-желтой до темно-синей). Для разделения фаз этим методом должен быть строго выдержан режим окисного травления: температура нагрева, время выдержки и окислительная среда.

Для исследования микроструктуры материалов при повышенных температурах ис- пользуется метод высокотемпературной (вакуумной) металлографии. Этот метод основан на явлении термического травления, которое заключается в избирательном испарении атомов с поверхности полированного образца, помещенного в вакуумную камеру и нагре- того до определенной температуры. Установлено, что испарение с поверхности образца начинается при температуре не ниже 0,6Тпл и происходит преимущественно в местах с

8

PDF created with pdfFactory Pro trial version www.pdffactory.com

повышенной свободной энергией: границах зерен, межфазовых границах, местах выхода дислокаций на поверхность и т.п. Метод термического травления используется для иссле- дования фаз, существующих при повышенных температурах. Картина микроструктуры, выявленная этим методом, имеет свои специфические особенности и для ее расшифровки требуются определенные навыки.

В тех случаях, когда обычными методами выявить микроструктуру материала не уда- ется, используют травление в расплавах и газовых средах. При травлении в расплавах на поверхность образца наносят вещество (металл, соль или окисел) с температурой плавле- ния ниже, чем у исследуемого материала. Далее его подвергают нагреву, нанесенный слой плавится и растворяет поверхностный слой образца. После затвердевания травитель уда- ляется с помощью реактива, не действующего на образец.

Этим методом выявляют не только микроструктуру, но и субструктуру ряда полупро- водников. Так, германий и кремний хорошо поддаются травлению в расплавах металлов, а полупроводниковые соединения типа АIIIВV и АIIВVI - в расплаве индия при температуре 300 - 350 °С. Последующее удаление реактива проводится соляной кислотой.

Для выявления микроструктуры многофазных сплавов применяется метод катодно- вакуумного травления. Образец-катод помещается в вакуумную трубку, а его поверхность подвергается бомбардировке ионами аргона, неона, азота и других газов. В поверхности образца выбиваются атомы, количество которых зависит от физико-химической природы фазы.

Практическая часть

1. Ознакомиться с устройством и принципом действия оптического микроскопа. Устройство оптического микроскопа. Как правило, оптический микроскоп состоит

из следующих основных частей: источника света, корпуса, в котором заключена оптиче- ская система, предметного столика и фотокамеры (не во всех микроскопах).

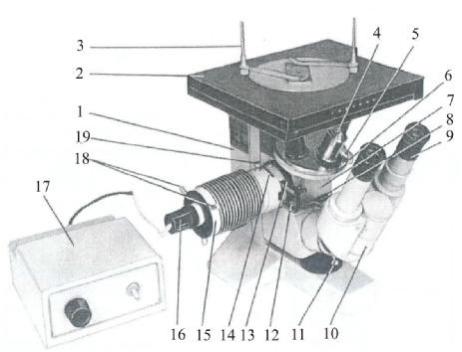

Микроскоп металлографический агрегатный серии ЕС МЕТАМ РВ (рис.1) предна- значен для визуального наблюдения микроструктуры металлов, сплавов и других непро- зрачных объектов в отраженном свете и темном поле, а также для исследования объектов в поляризованном свете и методом дифференциально-интерференционного контраста. Представляет собой инвертированный микроскоп с верхним расположением столика, который базируется на одном унифицированном штативе 1 с агрегатно-модульными уз- лами: предметным столиком 2, тубусом 7 с осветителем 15, бинокулярной насадкой 10, окулярами 9 и объективами 4.

9

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис.1. Микроскоп металлографический агрегатный серии ЕС МЕТАМ РВ:

1 - унифицированный штатив; 2 - предметный столик; 3 - пружинные клеммы; 4 - объек- тивы; 5 - гнездо для установки револьвера с объективами; 6 - накатка для переключения объективов; 7 - тубус; 8 - паз для установки анализатора; 9 - окуляры; 10 - бинокулярная насадка; 11 - винт для закрепления бинокулярной насадки; 12 - выдвижная направляющая диафрагмы темного поля; 13 - винт для измерения диаметра раскрытия ирисовой диа- фрагмы; 14 - паз для установки светофильтра; 15 - осветитель; 16 - патрон для лампы на- каливания; 17 - источник питания лампы накаливания 25 ЛГ-8; 18 - винты для центрирова- ния лампы накаливания; 19 - диафрагма темного поля

Важнейшими элементами оптической системы микроскопа являются объектив и оку- ляр. Разрешающая способность и качество изображения определяются характеристиками объектива. Функция окуляра состоит в увеличении мнимого изображения, даваемого объ- ективом, и переносе его на так называемое расстояние ясного зрения. Дополнительных деталей в изображение окуляр не вносит.

Общее увеличение микроскопа N, которое дают совместно объектив и окуляр при ви- зуальном наблюдении, равно произведению увеличений объектива Nоб и окуляра Nок и оп-

ределяется выражением

N = Nок × Nоб = |

250L |

, |

|

||

|

fок × fоб |

|

где L - оптическая длина тубуса; fоб и fок - фокусные расстояния объектива и окуляра соот- ветственно. Оптимальное расстояние ясного зрения равно 250 мм.

10

PDF created with pdfFactory Pro trial version www.pdffactory.com