Лаб. практикум по МЭТу

.pdf

Таким образом, по марке алюминиевого сплава нельзя определить примерный химический состав. Маркой определяется (по буквам, входящим в обозначение) только группа, к которой относится данный сплав.

Литейные сплавы алюминия широко используются для фасонного литья. Они отли- чаются хорошей жидкотекучестью, небольшой усадкой и довольно высокой прочностью (σВ ~ 300 МПа). Основные легирующие элементы - Si, Cu, Mg, Mn, Ni, Cr - добавляются в небольших количествах (0,5 - 3,5%) для повышения коррозионной стойкости и теплоус- тойчивости (жаропрочности).

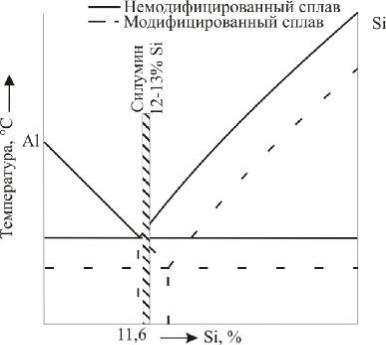

Наиболее известные сплавы алюминия с кремнием (и небольшими добавками Mg и Mn) называются силуминами (например, АЛ2, АЛ4, АЛ9). Для получения мелкозернистой структуры и улучшения механических свойств в силумины добавляют 0,05 - 0,08% натрия. Такие сплавы называют модифицированными (рис.3). В результате модифицирования эв- тектика становится мелкозернистой, предел прочности повышается на 40 - 50%, а пластич- ность возрастает в 2 - 3 раза.

Рис.3. Схема влияния модификаторов на кристаллизацию в системе Al - Si

Модифицирование вызывает изменения и в положении линии фазового равновесия двойной диаграммы состояния. Температура затвердевания эвтектики понижается с 576 до 564 °С, а эвтектическая точка смещается в сторону большего содержания кремния. В результате силумины эвтектического состава, у которых в немодифицированном состоя-

31

PDF created with pdfFactory Pro trial version www.pdffactory.com

нии формируется неблагоприятная грубоигольчатая эвтектическая структура, после мо- дифицирования, как правило, имеют доэвтектическую структуру.

Клитейным алюминиевым сплавам относят также сплавы следующих систем: Al

-Si - Cu (например, АЛ3, АЛ5, АЛ6), Al - Cu (например, АЛ7, АЛ19, АЛ21), Al - Mg (например, АЛ8, АЛ27, АЛ13). Эти сплавы обладают хорошими литейными свойствами, свариваемостью и удовлетворительными механическими свойствами.

Деформируемые сплавы алюминия подразделяют на сплавы, не упрочняемые терми- ческой обработкой, и сплавы, упрочняемые термической обработкой. Сплавы, не упроч- няемые термической обработкой, имеют высокую пластичность, поэтому из них получают изделия холодной штамповкой. Однако у них невысокая механическая прочность. К ним относятся сплавы алюминия с Mg и Mn в суммарном количестве до 6%, например сплавы АМц, АМг2, АМг5, а также сплавы с небольшими добавками Mg и Si, например сплавы АД31.

Кдеформируемым алюминиевым сплавам, упрочняемым термической обработкой, относятся сплавы, известные как дуралюмины и авиаль. Они при нагреве и охлаждении претерпевают фазовые превращения в твердом состоянии.

Дуралюмины - это сплавы системы Al - Cu - Mg - Mn. Наиболее распространены ду-

ралюмины следующего состава: 3,5 - 4,9% Cu; 0,8 - 1,2% Mg; 0,6 - 0,8% Mn; 0,5 - 0,7% Fe; 0,5 - 0,7% Si; остальное - Al. Основной легирующий элемент - медь, образующая с алю- минием упрочняющую фазу CuAl2, растворимую при нагреве (фаза S), и нерастворимую Cu2FeAl (фаза N). Mn является обязательной присадкой, измельчающей структуру, вво- дится для повышения коррозионной стойкости сплавов. Медь и магний - основные ком- поненты, влияющие на упрочнение сплава.

Наиболее известны сплавы Д1, Д16, Д18. Они хорошо деформируются в горячем и холодном состоянии. Для их упрочнения применяют закалку в воде и естественное старе- ние (около 5 суток). В результате предварительной закалки фиксируется состояние твёр- дого раствора, который является пересыщенным по отношению к упрочняющим фазам. Распад пересыщенного твердого раствора происходит в три стадии. При искусственном старении (температуры до 250 °С) процесс распада протекает аналогично.

В сплавах алюминия с медью и магнием при быстром охлаждении, когда кристалли- зация имеет неравновесный характер, появляется некоторое количество эвтектики двой- ной: α+Ө-фаза (CuAl2) либо тройной: α+Ө (CuAl2) + S-фаза (CuMgAl2). Такие литые спла- вы обладают повышенной хрупкостью, поэтому перед механической обработкой их подвергают длительному отжигу при температуре 510 - 610 °С. В процессе отжига Ө-фаза и S-фаза переходят в твердый раствор (растворяются). После деформации и рекристалли-

32

PDF created with pdfFactory Pro trial version www.pdffactory.com

зационного отжига сплавы переходят в состояние насыщенного твердого раствора и при- обретают структуру полиэдрической формы. Под микроскопом в таких сплавах можно видеть кристаллы твердого α-раствора (белое поле), кристаллы Ө-фазы (CuAl2) (серого цвета) и кристаллы S-фазы (CuMgAl2) (темного цвета).

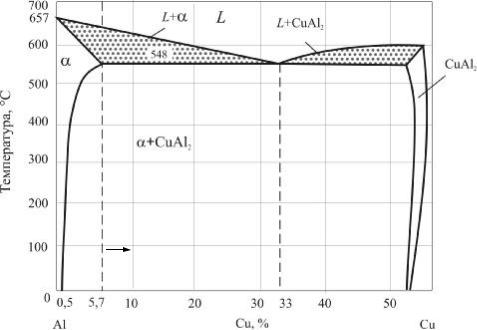

Двойные сплавы Аl - Сu (рис.4), содержащие не больше 5,6% Cu, при достаточно вы- сокой температуре могут быть переведены в состояние однородного твердого раствора.

Всостоянии твердого раствора эти сплавы хорошо поддаются прокатке, прессованию

иковке. При медленном охлаждении этих сплавов из твердого раствора выпадают кри- сталлы химического соединения CuAl2 (кристаллы твердого раствора алюминия в CuAl2).

Быстрое охлаждение - закалка - позволяет предупредить обычный распад твердого раствора и получить неустойчивый пересыщенный раствор при комнатной температуре. В сплавах Al - Cu, приготовленных из очень чистых металлов, пересыщенный раствор на- столько неустойчив, что самопроизвольный распад его начинается уже при комнатной температуре. Однако наибольший эффект упрочнения достигается лишь при искусствен- ном отпуске (до 100 - 150 °С).

Рис.4. Диаграмма состояния системы алюминий - медь

Деформируемые термически упрочняемые сплавы широко применяются в промыш- ленности. Из сплавов АВ, АД31, АД33 (Al - Mg - Si), обладающих хорошей свариваемо- стью, высокой пластичностью, коррозионной стойкостью, изготавливают кованые детали двигателей, рамы, двери; из сплавов Д1, Д16, Д18, В65 (Al - Cu - Mg) - строительные кон- струкции, кузова грузовых автомобилей, трубы, заклепки; из сплавов АК6, АК8 (Al - Cu -

33

PDF created with pdfFactory Pro trial version www.pdffactory.com

Mg - Si) - кованые детали сложной формы, высоконагруженные штамповочные детали; из сплавов В95, В96 (Al - Cu - Mg - Si) - высокопрочные высоконагруженные конструкции, длительно работающие при температуре до 100 °С.

Жаропрочные алюминиевые сплавы могут быть как литейными (например, АЛ21), так и деформируемыми (например, АК4). Эти сплавы используют для изготовления деталей, работающих при температурах 250 - 350 °С. Повышенная жаропрочность достигается вы- соким содержанием Cu, а также Mn, Mg и Ti.

Электротехнические сплавы алюминия. Химические элементы, образующие с алю-

минием твердые растворы, увеличивают механическую прочность, но снижают удельную электропроводность. Наиболее сильно снижают удельную электропроводность Cr, Li, Mg, Nb, Ti, V, Mn, поэтому их количество в электротехнических алюминиевых сплавах долж- но быть ограниченным. Железо также повышает механическую прочность сплавов, но при этом мало влияет на их удельную электропроводность, так как не входит в твердый рас- твор, а присутствует в алюминии в виде дисперсных частиц.

Все электротехнические сплавы алюминия содержат Fe и отличаются друг от друга различным его содержанием. Остальные элементы в этих сплавах представлены на более низком уровне.

Среди сплавов алюминия, которые применяются в качестве проводящих элементов приборов, следует упомянуть сплав с добавками Mg, Si и Fe (сплав называется альдреем). В этом сплаве высокая прочность достигается в результате термической обработки. При этом плотность и проводимость оказываются почти на уровне чистого алюминия, а проч- ность и пластичность - на уровне твердой меди. Состав сплава альдрей: 0,3 - 0,5% Mg; 0,4 - 0,7% Si; 0,2 - 0,3% Fe; остальное - А1.

Известны и другие сплавы системы Al - Mg - Si с добавкой Fe. Например, сплав, со- держащий Fe до 1% и минимальную концентрацию Si, имеющий удельную электропро- водность, составляющую 61% от электропроводности меди, и механическую прочность σВ у отожженных образцов 100 - 165 МПа. Существуют сплавы системы Al - Mg - Si с малы- ми добавками B, Zn, Zr, Be, Al и других химических элементов.

Подшипниковые сплавы

Требования, предъявляемые к сплавам, используемым для изготовления вкладышей подшипников скольжения (антифрикционных), следующие:

-низкий коэффициент трения со сталью;

-низкий износ трущихся деталей;

-способность выдерживать достаточное удельное давление;

34

PDF created with pdfFactory Pro trial version www.pdffactory.com

- удержание смазки между трущимися поверхностями.

Такие сплавы должны быть одновременно и твердыми для уменьшения коэффициента трения, и мягкими для обеспечения возможности вкладышу прирабатываться в валу. Для этого сплавам придают структуру, состоящую из мягкой основной массы и твердых кри- сталлов. Кроме того, подшипниковые сплавы должны иметь не слишком низкую темпера- туру плавления, обладать хорошей теплопроводностью и коррозионной стойкостью, а также не быть дорогими.

Этим требованиям удовлетворяют двухфазные или многофазные сплавы. Количество твердой составляющей должно быть небольшим, чтобы твердые и в большинстве случаев хрупкие кристаллы не давили непосредственно друг на друга и были равномерно распре- делены в пластической основе.

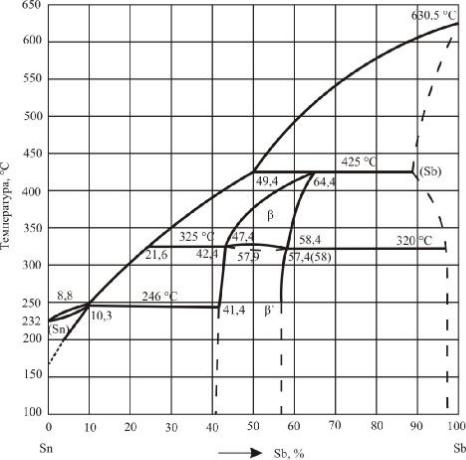

Наиболее высокими качествами обладает оловянный баббит Б83 системы Sn - Sb - Cu (10 - 12% Sb; 5,5 - 6,5% Cu; остальное - Sn). Структура его в основном определяется диаграммой состояния системы Sn - Sb (рис.5).

Рис.5. Диаграмма состояния системы Sn - Sb

35

PDF created with pdfFactory Pro trial version www.pdffactory.com

Сплав Б83 характеризуется структурными составляющими, значительно отличающи- мися по твердости: мягкой основой его является твердый α-раствор сурьмы в олове, а твердыми кристаллами - фаза β' (твердый раствор на базе химического соединения SnSb).

Двойные сплавы Sn - Sb сильно ликвируют при медленном охлаждении, причем бога- тые сурьмой β'-кристаллы остаются внизу. Для устранения ликвации в состав данного баббита вводят 5-6% Cu. Медь образует с оловом химическое соединение Sn5Cu6, кри- сталлизующееся первым в виде разветвленных дендритов, на которых оседают кристаллы соединения SnSb. Кристаллы Sn5Cu6 являются также твердыми включениями в баббите.

Под микроскопом кристаллы твердого α-раствора имеют вид основного темного фона, SnSb - квадратных крупных белых кристаллов и Sn5Cu6 - белых иголочек и звездочек.

Так как оловянные сплавы очень дорогие, то в них олово заменяют свинцом. Оловян- но-свинцовый баббит Б16 (16% Sn; 16% Sb; 2% Cu; остальное - Pb) в качестве мягкой ос- новы содержит эвтектику, состоящую из кристаллов твердого α-раствора (раствора олова, сурьмы и меди в свинце) и β-фазы (SnSb). Твердыми включениями служат кристаллы β- фазы и частицы интерметаллических фаз Cu3Sb и Cu2Sb. Пестрая структурная составляю-

щая с ярко выраженным эвтектическим строением резко отличает микроструктуру сплава Б16 от микроструктуры баббита Б83.

Большая хрупкость таких баббитов, обусловленная наличием мягкой составляющей, которая является эвтектикой, позволяет использовать их в качестве замены оловянных баббитов только в условиях работы без ударных нагрузок. По сравнению с оловянными свинцовые баббиты обладают большим коэффициентом трения.

Практическая часть

1.Ознакомиться со свойствами сплавов на основе Cu, Al и Sn.

2.Зарисовать диаграммы состояния и указать на них положения изучаемых сплавов.

3.Получить образцы и подготовить микроскоп МЕТАМ РВ для изучения их микро- структур.

4.Исследовать под микроскопом микроструктуры медных (латуней и бронз), алюми- ниевых и антифрикционных (баббитов) сплавов.

5.Зарисовать изученные микроструктуры, описать структурные и фазовые состав- ляющие, указать марку сплава.

6.Провести сравнительный анализ микроструктур изученных сплавов и сплавов, представленных в Приложении.

36

PDF created with pdfFactory Pro trial version www.pdffactory.com

Требования к отчету

Отчет должен содержать:

1)краткий конспект теоретической части;

2)указание увеличения микроскопа МЕТАМ РВ, использованного для исследования микроструктур;

3)указание марки и состава сплавов, предложенных преподавателем;

4)схематически зарисованные микроструктуры изученных сплавов с указанием структурных составляющих, присутствующих в них.

Контрольные вопросы

1.Каковы основные свойства меди ?

2.Как изменяется микроструктура латуни при увеличении содержания цинка ?

3.Как маркируют бронзы ?

4.Какие бронзы применяют для токопроводящих элементов ?

5.Как классифицируются алюминиевые сплавы ?

6.Какие алюминиевые сплавы применяются для изготовления отливок ?

7.С какой целью модифицируют силумины ?

8.Какова микроструктура сплавов системы Al - Cu - Mg?

9.Какие требования предъявляются к антифрикционным сплавам ?

10.В чем различие составов Б83 и Б16 ?

37

PDF created with pdfFactory Pro trial version www.pdffactory.com

Приложение к лабораторной работе № 3

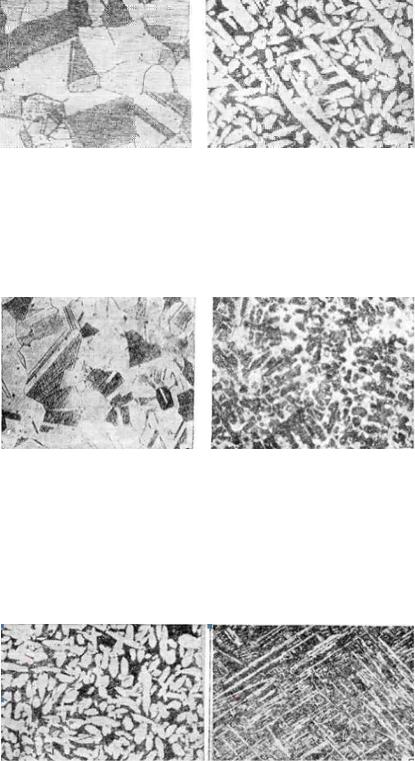

а |

б |

Рис.П1. Микроструктура латуни: а - α-латунь, ×200; б - α + β-латунь, ×500

а |

б |

Рис.П2. Микроструктура бронзы с 6% Sn: а - отожженная и прокатанная бронза, однород- ный твердый α-раствор, ×100; б - литая бронза, дендриты неоднородного

твердого раствора, ×100

а |

б |

Рис.П3. Микроструктура алюминиевой бронзы с 10,5% А1: а - после медленного охлажде- ния от 900 °С (α + эвтектоид), ×100; б - после быстрого охлаждения

от 900 °С (мартенситная структура), ×100

38

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис.П4. Микроструктура свинцовистой бронзы БрС-30, ×100

а |

б |

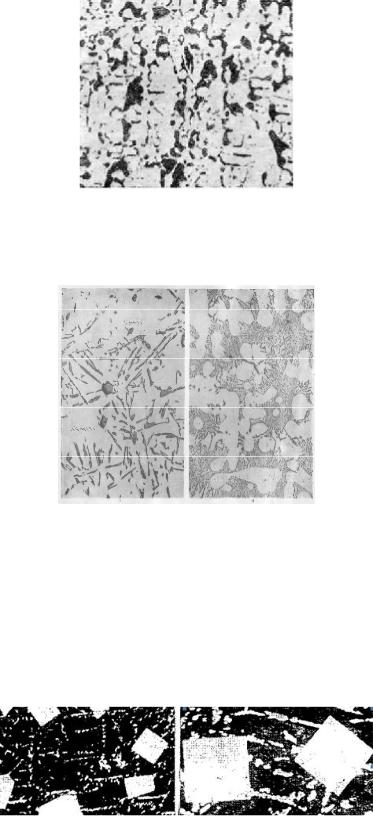

Рис.П5. Микроструктура силумина, ×200: а - до модифицирования: грубоигольчатая эвтектика (Аl - Si) и первичные выделения кремния; б - после модифицирования: мелкозер- нистая эвтектика (Аl - Si) и дендриты твердого раствора кремния и других элементов

в алюминии

а |

б |

|

Рис.П6. Микроструктура баббита Б83: |

|

а - нормальная отливка; б - отливка с перегревом, ×100 |

39

PDF created with pdfFactory Pro trial version www.pdffactory.com

Лабораторная работа № 4. Измерение микротвердости материалов

Цель работы: ознакомиться с методами измерения твердости и микротвердости ма- териалов и их практическим применением; изучить устройство прибора ПМТ-3М и осво- ить методику работы с ним; провести измерение микротвердости различных образцов.

Продолжительность работы: 4 часа.

Оборудование: микротвердомер ПМТ-3М, винтовой окулярный микрометр МОВ-1-

16.

Теоретические сведения

Измерение твердости является одним из самых простых и быстро выполнимых мето- дов механических испытаний материалов. Методы испытаний материалов на твердость

получили широкое распространение как в производстве для массового контроля качества изделий, так и в исследовательских лабораториях. Легкость установления корреляций ме-

жду твердостью и другими свойствами материалов позволяет производить косвенную оценку их механических, технологических и эксплуатационных характеристик, таких как прочность, пластичность, износостойкость и др. Испытания на твердость не требуют изго- товления специальных образцов.

Твердость - способность поверхностного слоя материала сопротивляться упругой и пластической деформации при внедрении в него более твердого тела. Испытательные на- конечники изготавливают из материала, имеющего намного большую твердость, чем ис- пытуемый материал, например, из закаленной стали типа ШХ15, твердых сплавов или ал- маза, что обеспечивает как осуществление самой идеи измерения твердости, так и постоянство их формы и размеров при длительном применении. Та часть наконечника, которая внедряется в материал при испытании, обычно имеет форму шара, конуса или пи- рамиды. О величине твердости материала судят по размерам или объему отпечатка, при- чем принимается, что после разгрузки отпечаток сохраняет форму наконечника. Если форма наконечника обеспечивает получение геометрически подобных отпечатков, вели- чина твердости не зависит от силы вдавливания. Однако часто форма отпечатков нако- нечника при различных нагрузках не удовлетворяет условию геометрического подобия.

В этих случаях для сравнения результатов измерения твердости требуется стандартизация методик испытания.

В отличие от модуля упругости, коэффициента теплового расширения, температуры плавления и других свойств материала твердость не является физической постоянной. Это

40

PDF created with pdfFactory Pro trial version www.pdffactory.com