Лаб. практикум по МЭТу

.pdf

Белый чугун очень тверд и хрупок вследствие большого количества цементита в его структуре. Этим объясняется область его применения: небольшая часть идет на литье из- носостойких деталей и получение так называемого «ковкого» чугуна, а большая часть - на передел в сталь.

Серый чугун является важным литейным сплавом для машиностроения. Механиче- ские свойства серого чугуна определяются главным образом его структурой, которая состоит из металлической основы и графита. Прочность, твердость и износостойкость растут с увеличением содержания перлита в металлической основе, которая по строе- нию аналогична сталям, может обладать микроструктурой феррита, феррита с перли- том или перлита. Графитные выделения могут иметь различную форму: крупных и мелких пластин, хлопьев, глобул. Наиболее благоприятна глобулярная (шаровидная) форма графита, при наличии которой металлическая основа становится менее разоб- щенной, а сплав - более пластичным при значительной прочности. Чугун, имеющий в структуре глобулярный графит, называется модифицированным высокопрочным. Мо- дифицирование означает управление структурой и свойствами литейного чугуна по- средством минимизации переохлаждения и увеличения количества центров кристалли- зации графита во время затвердевания отливки. Модификатор - это материал,

вводимый в жидкий чугун непосредственно перед его разливкой и обеспечивающий наличие в расплаве подходящих фаз для образования графита во время последующего охлаждения. Традиционно модификаторы производились на основе графита, ферроси- лиция или силикокальция. Наиболее популярный в настоящее время модификатор - ферросилиций - содержит небольшие количества таких элементов, как Al, Ba, Ca, Sr, Zr, редкоземельные металлы.

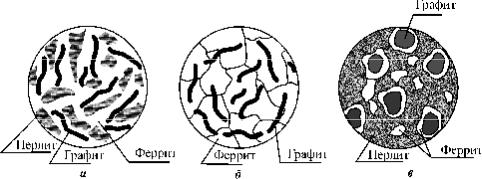

На рис.4 схематически показаны микроструктуры серых чугунов с пластинчатой и шаровидной формой графита.

Рис.4. Виды микроструктур серых чугунов: а - пластинчатый графит в ферритно- перлитной основе; б - пластинчатый графит в ферритной основе;

в - глобулярный графит в ферритно-перлитной основе

21

PDF created with pdfFactory Pro trial version www.pdffactory.com

Марки серых чугунов согласно ГОСТ 1412-85 состоят из букв «СЧ» и цифр, соответ- ствующих минимальному пределу прочности при растяжении σВ, МПа×10–1. СЧ10 - фер- ритный чугун; СЧ15, СЧ18, СЧ20 - ферритно-перлитные чугуны; начиная с СЧ25 - перлит- ные чугуны. Прочность серых чугунов всех марок при сжатии значительно превышает их прочность при растяжении. Модифицированный высокопрочный чугун имеет более высо- кие механические показатели и маркируется с добавлением буквы «М» (СЧМ).

Практическая часть

1.Изучить диаграмму состояния системы железо - цементит. Написать реакции фазовых превращений в соответствии с диаграммой состояния.

2.Изучить микроструктуры доэвтектоидных, эвтектоидных, заэвтектоидных сталей, их свойства.

3.Исследовать под микроскопом шлифы углеродистых сталей, схематически зарисо- вать наблюдаемую структуру, указать структурные составляющие.

4.Определить содержание углерода и марку доэвтектоидной стали точечным или линейным методом количественной металлографии.

5.Указать химический состав и описать процесс образования структуры серых чугу-

нов.

6.Исследовать под микроскопом и схематически изобразить микроструктуры:

-серого чугуна с пластинчатым графитом;

-серого чугуна с шаровидным графитом;

-белого заэвтектического чугуна.

Указать их структурные составляющие.

7. Сравнить изученные микроструктуры с представленными в Приложении.

Требования к отчету

Отчет должен содержать:

1)краткий конспект теоретической части;

2)реакции фазовых превращений в системе железо - углерод;

3)схемы микроструктур изученных образцов сталей и чугунов, описание их струк- турных и фазовых составляющих;

4)заполненную форму табл.1.

22

PDF created with pdfFactory Pro trial version www.pdffactory.com

Форма табл.1

Характеристики сплавов железо - углерод

Сплав |

Структурные |

Содержание |

Свойства |

|

составляющие |

углерода, % |

|||

|

|

|||

|

|

|

|

|

|

|

|

|

Контрольные вопросы

1.Как изменяется структура железа при полиморфных превращениях ?

2.Опишите структурные составляющие системы железо - углерод.

3.В чем различие эвтектики и эвтектоида ?

4.Назовите линии эвтектоидного превращения.

5.Дайте определения сталей.

6.Как изменяется структура стали при увеличении содержания углерода ?

7.В чем различие первичного, вторичного и третичного цементита ?

8.Чем отличается ледебурит ниже и выше 727 °С ?

9.Как изменяются механические свойства стали с увеличением содержания углерода ?

10.Перечислите виды чугунов, дайте их определения.

11.Чем отличается белый чугун от серого ?

12.Как получают высокопрочные чугуны ?

23

PDF created with pdfFactory Pro trial version www.pdffactory.com

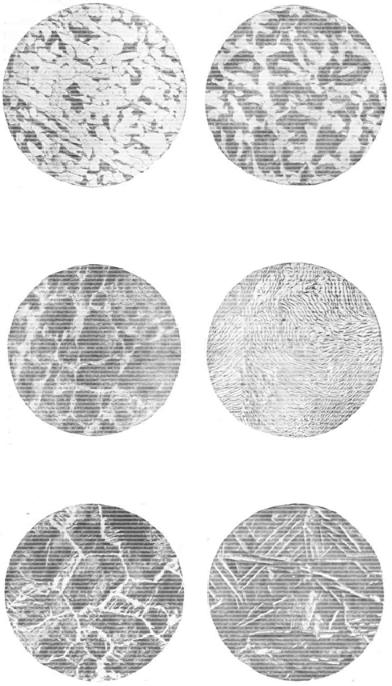

Приложение к лабораторной работе № 2

Рис.П1. Сталь с 0,2% С. |

Рис.П2. Сталь с 0,45% С. |

Феррит и перлит. ×200 |

Феррит и перлит. ×200 |

Рис.П3. Сталь с 0,7% С. |

Рис.П4. Сталь с 0,8% С. |

Феррит и перлит. ×200 |

Перлит. ×200 |

Рис.П5. Сталь с 1,1% С. |

Рис.П6. Сталь с 1,3% С. |

Цементит (сетка) + перлит. |

Цементит (иглы) + перлит. |

×200 |

×200 |

24

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис.П7. Белый чугун с |

Рис.П8. Заэвтектический |

3,6% С. |

белый чугун. Цементит и |

Дендриты распавшегося |

эвтектика. ×200 |

аустенита и эвтектика - ле- |

|

дебурит. ×100 |

|

Рис.П9. Серый графити- |

Рис.П10. Чугун со сферо- |

стый |

литным графитом. ×100 |

(ферритный) чугун. |

|

Графит и феррит. ×150 |

|

Рис.П11. Серый чугун. |

Рис.П12. Серый чугун. |

Графит и перлит. ×150 |

Графит, феррит и перлит. |

|

×150 |

25

PDF created with pdfFactory Pro trial version www.pdffactory.com

Лабораторная работа № 3. Изучение микроструктуры сплавов цветных металлов

Цель работы: ознакомиться со свойствами и маркировкой металлических сплавов; изучить микроструктуру сплавов на основе меди, алюминия, олова; установить связь ме- жду структурой сплава и соответствующей диаграммой состояния; определить, используя микрофотографии, фазовый состав и структуру сплавов.

Продолжительность работы: 4 часа.

Оборудование: микроскоп металлографический агрегатный серии ЕС МЕТАМ РВ.

Теоретические сведения

Микроструктура - структура материала, выявленная методом микроструктурного анализа. Микроструктура показывает размер, форму и характер взаимного расположения фаз в металлах и сплавах. Фаза - однородная часть металла или сплава, имеющая одина- ковый состав, строение, свойства и отделенная от других частей поверхностью раздела.

Микроанализ осуществляется на микрошлифах в режиме качественной и количественной оценок структуры металлов и сплавов.

Медь и ее сплавы

Характерными свойствами чистой меди являются высокая электропроводность, теп- лопроводность, стойкость против атмосферной коррозии.

Медь - довольно тугоплавкий (1083 °С) и тяжелый (плотность 8,93 г/см3) металл. По пределу прочности обычно различают три состояния меди: мягкое М (предел прочности 210 МПа), полутвердое ПТ (предел прочности 250 МПа) и твердое Т (предел прочности 290 МПа). Благодаря высокой пластичности медь хорошо деформируется в горячем и хо- лодном состояниях. В процессе холодной деформации медь наклепывается и упрочняется. Восстановление пластичности достигается рекристаллизационным отжигом при темпера- туре 500 - 600 °С. Механические и технологические свойства меди значительно понижа- ются в присутствии висмута, свинца, серы, кислорода.

Примеси снижают электропроводность меди. Наиболее вредными из них являются фосфор, железо, сера, мышьяк.

Маркировка меди в российских марках следующая: ставится буква «М», обозначаю- щая медь, далее идут цифры, указывающие степень чистоты в процентах (00 - высокочис- тая, 0 - чистая, 1, 2, 3 - технически чистая). В зависимости от количества примесей разли- чают марки меди: М00, М0, М1, М2, М3, М4, где содержание меди составляет 99,99;

26

PDF created with pdfFactory Pro trial version www.pdffactory.com

99,95; 99,90; 99,70; 99,50; 99,00%, а примесей 0,01; 0,05; 0,1; 0,3; 0,5; 1,0% соответственно (ГОСТ 859-78).

Различают твердую («твердотянутую») и мягкую (отожженную) медь, маркируемые МТ и ММ соответственно. Твердая медь получается в результате холодной протяжки, имеет большую прочность, малую пластичность и слегка пружинит. Мягкая медь получа- ется после отжига без доступа воздуха, в результате существенно повышается ее пластич- ность, несколько повышается проводимость, но уменьшаются прочность и твердость. Прочие физические свойства твердой и мягкой меди практически мало отличаются.

Твердая медь применяется для изготовления шин, пластин, лент, фольги, контактов и проводов, когда необходимо обеспечить электротехническим деталям особенно высокую механическую прочность, твердость и сопротивление истиранию; мягкая медь использу- ется для изготовления монтажных проводов и шнуров, когда важна гибкость и малую роль играет сопротивление растяжению. Специальные сорта меди идут на изготовление деталей мощных электронных ламп, выводов СВЧ-приборов, волноводов и резонаторов.

По химическому составу медные сплавы делятся на латуни, бронзы и медно- никелевые.

Латуни. Сплавы меди с цинком называются латунями.

Латуни прочнее и пластичнее меди, обладают достаточно высоким относительным

удлинением при повышенном пределе прочности на растяжение по сравнению с чистой медью.

Маркируются латуни буквой «Л» и цифрой, указывающей процентное содержание меди. Например, латунь марки Л63 содержит 63% Cu, остальное - Zn. У сложных латуней в маркировке указывается и легирующий элемент. Например, латунь марки ЛС59-1 - свин- цовая латунь, содержащая 59% Cu, 1% Pb, остальное - Zn.

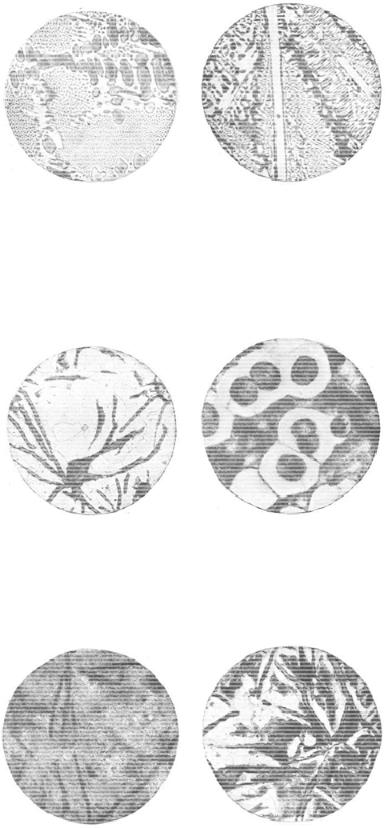

На рис.1 представлена диаграмма состояния системы Cu - Zn. Все латуни по структуре можно разделить на две группы:

1)сплавы, содержащие до 39% Zn, являются однофазными со структурой твердого α- раствора.

Под микроскопом зерна твердого раствора содержат большое количество двойников, как и многие другие отожженные металлы и сплавы с ГЦК-решеткой;

2)сплавы, содержащие более 39% Zn (до 47%), имеют двухфазную структуру α+β'.

Фаза β' с большим содержанием цинка после травления обычно темнее, чем α-фаза.

27

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис.1. Диаграмма состояния системы медь - цинк

При повышении в α-латуни содержания цинка до 39% возрастают ее прочность и пла- стичность. При дальнейшем повышении содержания цинка от 39 до 45% прочность про- должает расти, а пластичность снижается, особенно с появлением в структуре β'-фазы.

Ввиду малого расстояния между линиями ликвидус и солидус на диаграмме Cu - Zn дендритная (древовидная) ликвация у латуней выражена слабо, но эти сплавы склонны к образованию концентрированных усадочных раковин. Поэтому латуни применяются главным образом как деформируемые, а не литейные сплавы. Деформируемость α-латуни достаточно высока как при комнатной, так и при более высоких температурах. Если име-

ются в значительных количествах примеси (Bi и Pb), то деформация α-латуни в горячем состоянии затруднена.

Кроме простых латуней, т.е. сплавов меди с цинком, в технике широко применяются специальные латуни с более высокими механическими и химическими свойствами, в со- став которых входят алюминий, кремний, железо, никель, олово и др.

Для улучшения обработки материала в состав латуни вводят небольшое количество свинца (ЛС59-1, ЛС63-3), для повышения коррозионной стойкости - олово (ЛО70-1 - «морская латунь»).

Свойства латуней определяются также и способом их обработки, поскольку микро- структура литой латуни имеет дендритное строение кристаллов твердого раствора, а после

28

PDF created with pdfFactory Pro trial version www.pdffactory.com

пластической деформации и отжига состоит из сравнительно одинаковых по форме зерен, что приводит к более высокой пластичности.

Из латуни изготавливают ленту, лист, пруток, фольгу, проволоку, сетки, шайбы, за- клепки, токопроводящие винты, гайки, шпильки, детали коммутирующих узлов и штеп- сельных разъемов: клеммы, штыри, гнезда, упругие элементы и т.д.

Бронзы. Сплавы меди с оловом или другими металлами (за исключением цинка) на- зываются бронзами. Иногда цинк в них есть, но не является основным легирующим эле- ментом.

Название бронзы дается по основным легирующим добавкам, входящим в состав сплава. Например, сплавы меди с оловом называются оловянистыми бронзами, сплавы меди с алюминием - алюминиевыми бронзами, сплавы меди с бериллием - бериллиевыми бронзами и т.д. Оловянистая бронза - старейший цветной сплав. У нее высокая жидкоте- кучесть, малая усадка, достаточная прочность и твердость, высокая стойкость против кор- розии.

Бронзы в целом превосходят латуни по комплексу механических, электрических, теп- ловых и антикоррозионных свойств. Некоторые виды бронз могут быть упрочнены тер- мической обработкой, поэтому бронзы делят на термически неупрочняемые и термически упрочняемые.

Бронза маркируется буквами «Бр», после которых идут буквы, указывающие леги- рующие элементы, и цифры, указывающие содержание этих элементов в процентах. На- пример, бронза БрОФ 6,5-0,15 содержит 6,5% Sn и 0,15% P.

Удельное сопротивление бронз больше, чем у чистой меди, зато выше предел прочно- сти на разрыв и твердость, меньше относительное удлинение перед разрывом. Бронзы лучше обрабатываются и обладают более высокими литейными свойствами, чем медь.

Кадмиевая бронза применяется для токопроводящих и работающих на износ деталей. Бериллиевая: и оловянно-фосфорная бронзы используются для токопроводящих и упругих элементов приборов ответственного назначения (пружин, подвесных нитей, пружинящих контактов) и скользящих элементов (щеткодержателей, электродов, зажимов, ножей). Весьма ценными бронзами (специальными и многокомпонентными) являются хромовая, хромоникелевая и хромоциркониевая, которые обеспечивают механическую прочность и высокие значения электро- и теплопроводности в условиях повышенных температур.

Алюминий и его сплавы

Алюминий - металл серебристо-белого цвета с температурой плавления 660 °С. Он обладает малой плотностью (2,7 г/см3), высокими тепло- и электропроводностью, оста-

29

PDF created with pdfFactory Pro trial version www.pdffactory.com

точной пластичностью и коррозионной стойкостью (пленка Al2O3), плохо обрабатывается резанием, удовлетворительно сваривается. Низкая прочность ограничивает его примене- ние как конструкционного материала.

Сплавы алюминия обладают более высокими значениями механической прочности

σВ, твердости HB, износостойкости, нагревостойкости и удельного электросопротивления ρ, но меньшим значением относительного удлинения перед разрывом, чем чистый алюми- ний.

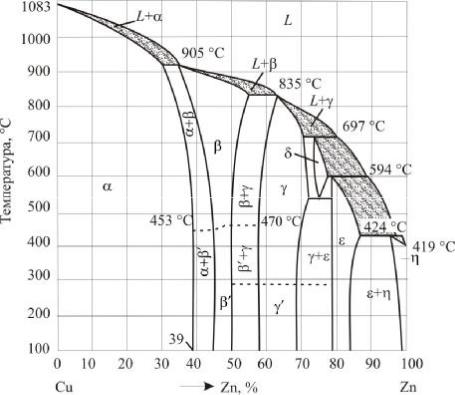

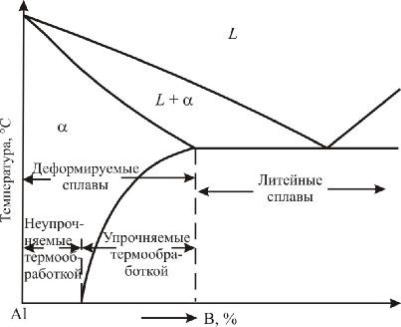

Алюминиевые сплавы можно условно разделить на конструкционные и электротех- нические, конструкционные - на литейные и деформируемые (рис.2).

Рис.2. Классификация алюминиевых сплавов

по бинарной диаграмме состояния

Маркируются алюминиевые сплавы буквой «А», далее у литейных сплавов следует «Л», у сплавов для ковки и штамповки - «К». После этих двух букв следует цифра - ус- ловный номер литейного или ковочного сплава.

Деформируемые алюминиевые сплавы обозначаются следующим образом: сплав ави- аль - АВ, алюминиево-магниевый сплав - АМг, алюминиево-марганцевый сплав - АМц. Все дуралюмины маркируются одной буквой «Д» с последующей цифрой, указывающей условный номер сплава. Комплекс показателей свойств растет с увеличением номера сплава. Дуралюминиевые сплавы повышенной прочности маркируют буквой «В», напри-

мер В95, В96, В93.

30

PDF created with pdfFactory Pro trial version www.pdffactory.com