Лаб. практикум по МЭТу

.pdfсложная характеристика, которая зависит от упругих свойств, предела текучести, хрупко- сти, а также от метода испытания.

Твердость стремятся сделать интегральным свойством материала, нивелирующим различие в твердости его структурных составляющих. Поэтому размеры отпечатка долж- ны быть намного больше размеров структурных составляющих материала. Ширина полу- чаемых отпечатков обычно не менее сотен микрон, а применяемые нагрузки измеряются десятками, сотнями и даже тысячами килограмм.

Выбор метода измерения зависит от различных факторов: твердости материала, раз- меров детали (образца), толщины слоя, твердость которого нужно замерить, и т.д. Усло- вия определения твердости, требования к оборудованию, приборам, образцам и т.д. рег- ламентируются государственными стандартами.

В зависимости от скорости приложения нагрузки методы определения твердости де- лятся на статические и динамические. Статическими называются методы, при которых

индикатор медленно и непрерывно вдавливается в испытуемый материал с определенным усилием. К динамическим относятся методы, в основе которых лежит измерение величи- ны упругого отскока.

По способу приложения нагрузки различают следующие методы измерения твердо-

сти:

1)основанные на вдавливании жесткого наконечника в виде шара, конуса, пирамиды, цилиндра, лезвия в испытуемое тело обычно с плоской поверхностью. Им родственны ме- тоды, базирующиеся на взаимном сдавливании двух цилиндрических образцов, изготов- ленных из испытуемого материала;

2)основанные на царапании испытуемого тела набором эталонных образцов различ- ной твердости либо жестким наконечником в виде шара, конуса, пирамиды, иглы, лезвия. Твердость, определенная царапанием, характеризует сопротивление разрушению;

3)основанные на колебании маятника, опирающегося жестким наконечником той или иной формы на испытуемое тело. По принципу действия эти методы являются динамиче- скими и рассматриваются обычно вместе с измерением величины упругого отскока.

Твердость, определенная по отскоку, характеризует упругие свойства материала, в то время как твердость, определенная вдавливанием, - сопротивление пластической дефор- мации.

Методы вдавливания (индентирования) являются наиболее простыми, быстрыми, чув- ствительными и универсальными методами исследования механических свойств различ- ных материалов, покрытий, тонких пленок и т.д., не требующими изготовления специаль- ных образцов и эталонов. В подавляющем большинстве случаев методы индентирования

41

PDF created with pdfFactory Pro trial version www.pdffactory.com

можно считать неразрушающими методами испытания или контроля, допускающими по- следующую эксплуатацию контролируемого материала или изделия. В простейших случа- ях по результатам внедрения жесткого индентора определяют твердость материала Н.

Методы исследования материалов посредством локального нагружения принято ус- ловно разделять на макро-, микро- и наноиндентирование, ориентируясь в основном на характерные размеры области испытания. Границы между ними размыты и весьма услов- ны. Международный стандарт ISO 14577 выделяет в подобных испытаниях три диапозо- на:

1)2 ≤ P ≤ 30000 H;

2)P < 2 H, h > 20 нм;

3)P = 0,1 - 1960 мН, h ≤ 20 нм,

где P - сила вдавливания индентора; h - глубина отпечатка.

Наиболее удобными с практической точки зрения являются методы измерения твер- дости по Бринеллю, Роквеллу и Виккерсу.

Измерение твердости по Бринеллю

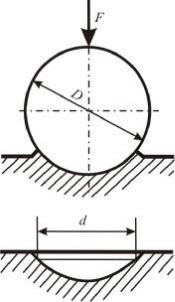

Это метод измерения твердости вдавливанием стального шарика в испытуемый мате- риал (рис.1). Используется стальной шарик диаметром 0,5; 2,5 или 10 мм при воздействии нагрузки от 5000 до 30000 Н.

Рис.1. Определение твердости по Бринеллю

42

PDF created with pdfFactory Pro trial version www.pdffactory.com

Продолжительность выдержки под нагрузкой для черных металлов - 10 ÷ 15 с, а для цветных металлов - 10 ÷ 180 с в зависимости от материала и его твердости. Для полимер- ных материалов твердость, как и прочность, существенно зависит от длительности при- ложения нагрузки. Следует отметить, что метод измерения по Бринеллю не является уни- версальным, его не используют для материалов с высокой твердостью.

Для расчета твердости по Бринеллю HB стандартизированы формулы:

HB = |

P |

= |

2P |

; |

|||

F |

|

|

|

||||

πD(D − D2 − d2 ) |

|||||||

|

|

|

|||||

HB = πDhP ,

где P - испытательная нагрузка; F - площадь поверхности отпечатка; D - диаметр вдавли- ваемого шарика, мм; d - диаметр отпечатка, мм; h - глубина отпечатка, мм.

Твердость по Бринеллю по ГОСТ 9012-95 записывают без единиц измерений, напри-

мер HB 210.

Измерение твердости по Виккерсу

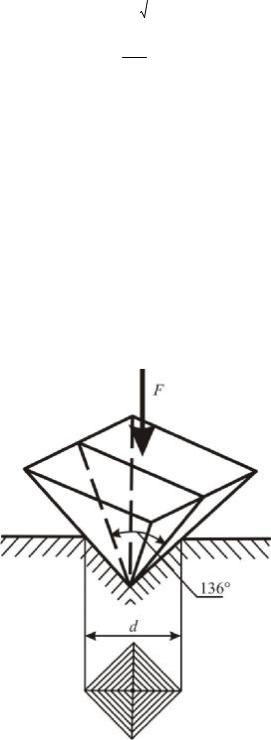

При стандартном методе измерения твердости по Виккерсу (ГОСТ 2999-75) в поверх-

ность образца вдавливают алмазную четырехгранную пирамиду с углом при вершине 136° (рис.2). Отпечаток получается в виде квадрата. Диагональ отпечатка измеряют после сня- тия нагрузки.

Рис.2. Определение твердости по Виккерсу

43

PDF created with pdfFactory Pro trial version www.pdffactory.com

Твердость по Виккерсу HV вычисляют по формуле

HV = |

P |

= kP |

=1,854 |

P |

, |

(1) |

|

F |

d 2 |

||||||

|

d 2 |

|

|

|

где d - диагональ отпечатка, мм; k - коэффициент, зависящий от формы индентора и для пирамиды Виккерса равный 1,854.

Измерение твердости по Роквеллу

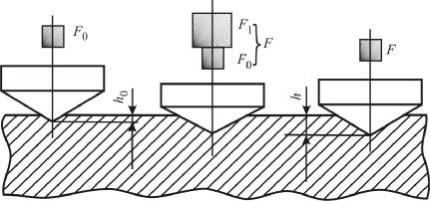

Этот метод измерения твердости (ГОСТ 9013-59) наименее трудоемок. Твердость от- считывают непосредственно по шкале твердомера, а определяют ее по глубине отпечатка, получаемого в результате вдавливания индентора.

Процесс испытания заключается в предварительном приложении небольшой нагрузки для создания надежного контакта индентора с образцом, при этом глубину отпечатка при- нимают равной нулю (рис.3). Глубину отпечатка измеряют после снятия основной нагруз- ки, когда предварительная нагрузка еще приложена к образцу.

Рис.3. Определение твердости по Роквеллу

В зависимости от комбинации «индентор - нагрузка» различают 11 шкал определе- ния твердости по Роквеллу (A, B, C, D, E, F, G, H, K, N, T). Однако наиболее широкое рас- пространение получили шкалы A, B, C, в основе которых лежат два типа инденторов: ко-

нический алмазный наконечник с углом при вершине 120° и шарик из карбида вольфрама или закаленной стали диаметром 1/16 дюйма (1,5875 мм). Возможные нагрузки - 60, 100 и 150 кгс.

По шкале A измеряют твердость в пределах 70 ÷ 85, чему приблизительно соответст- вуют числа твердости HV 390 ÷ 900, по шкале B - 25 ÷ 100 (HV 60 ÷ 240), по шкале C - (HV

240 ÷ 900).

44

PDF created with pdfFactory Pro trial version www.pdffactory.com

Твердость по Роквеллу выражается в условных единицах и записывается аналогично твердости по Бринеллю и Виккерсу.

Точность измерений и уровень информации значительно возрастают при использова- нии двух типов измерений: по глубине и по поперечному размеру остаточного отпечатка, определяющих восстановленную и невосстановленную твердость. Восстановленная твер- дость H вычисляется с учетом упругих деформаций в отпечатке, исходя из его глубины, измеренной под нагрузкой, а невосстановленная Hh твердость рассчитывается по попереч- ному размеру разрушенного отпечатка.

Различие между восстановленной и невосстановленной твердостями обусловлено встречным влиянием двух факторов - величиной упругих деформаций в отпечатке и высо- той валика выдавленного материала по контуру отпечатка (навала). Упругие деформации уменьшают значение невосстановленной твердости в сравнении с восстановленной, а навал увеличивает это значение.

Сопоставляя восстановленную твердость с невосстановленной, по формуле (1) можно

получить дополнительную информацию об упругих деформациях испытуемого материала по контуру отпечатка:

Hh = h − whk ,

где h - глубина отпечатка; wk - упругие деформации по контуру отпечатка.

Измерение микротвердости

В отличие от твердости или макротвердости, микротвердость Hμ характеризует свой- ства отдельных микроструктурных составляющих и используется для выявления микро- неоднородности и различия в свойствах материала в пределах микроскопических расстоя- ний. Для определения микротвердости применяются незначительные по величине нагрузки (2 - 200 г). Полученные отпечатки имеют столь малые размеры, что их измере- ние возможно только с помощью микроскопов.

Метод измерения микротвердости отличается от вышерассмотренных методов при-

менением малых по величине нагрузок и необходимостью измерения малых по размеру отпечатков. Однако эти количественные различия приводят к получению качественно от- личных результатов и открывают перспективы сочетания метода микротвердости с изуче- нием строения материалов под микроскопом.

Метод измерения микротвердости стандартизирован ГОСТ 9450-76. В современных

приборах для испытания материалов на микротвердость в качестве индентора применяют алмазную пирамиду с квадратным основанием и углом между противолежащими гранями

45

PDF created with pdfFactory Pro trial version www.pdffactory.com

при вершине 136°. При испытании измеряют длину диагонали и подсчитывают твердость как частное от деления величины приложенной нагрузки на площадь поверхности отпе- чатка. Таким образом, испытание на микротвердость является, по сути дела, распростра- нением метода Виккерса в область малых нагрузок. Однако определение микротвердости предъявляет повышенные требования к точности измерения малых по размеру отпечат- ков, что обусловливает особенности приборов для испытания на микротвердость.

При переходе от измерения макротвердости к измерению микротвердости обычно на- блюдается некоторое повышение чисел твердости. Поскольку величина микротвердости в известной степени зависит от условий полировки и других факторов, универсальной про- порциональности между макро- и микротвердостью ожидать нельзя, часто наблюдаемые отклонения от этого равенства, особенно в области Р < 0,05 - 0,1 Н, объясняются в основ- ном большими погрешностями измерения микротвердости. Источники этих погрешностей - вибрации, инструментальные ошибки в измерении длины диагонали отпечатка, неиден- тичность условий ручного нагружения, искажения структуры поверхностного слоя и др. По мере уменьшения нагрузки все погрешности возрастают, поэтому не рекомендуется работать с нагрузками, которые дают отпечатки с d < 8 - 9 мкм.

Чтобы свести ошибки измерения к минимуму, величину нагрузки при испытании на микротвердость выбирают таким образом, чтобы диагональ отпечатка была не менее чем в 1,5 раза меньше толщины исследуемого материала или слоя. При этом глубина отпечатка должна быть меньше толщины испытуемого материала или слоя не менее чем в 10 раз. Кроме того, микротвердость определяют на образцах с тщательно отшлифованной или даже отполированной поверхностью, а при необходимости ее подвергают травлению ре- активами. Для определения микротвердости некоторых неметаллических материалов, на- пример гипса, используют темнопольное освещение отпечатков.

В табл.1 представлен сравнительный анализ различных методов определения твердо- сти материалов.

46

PDF created with pdfFactory Pro trial version www.pdffactory.com

Таблица 1

Методы определения твердости материалов статическим вдавливанием испытательных наконечников

|

|

|

Измеряемая |

Обозна- |

Размер- |

|

|

|

|

|

|

|

|

|

|

|

|

Метод |

Индентор |

Нагрузка Р |

мер- |

Расчетная формула |

|||||||||||||

|

|

|

величина |

чение |

ность |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стальной шарик |

|

Диаметр |

|

2 |

HB = |

|

|

2P |

|

|

|

|

|

|

||

|

|

НВ |

|

|

|

|

|

|

|

|

|

|

|

||||

Бринелля |

диаметром 0,5; |

3000 кг |

отпечатка d |

кгc/мм |

|

πD(D − |

|

D2 − d2 ) |

|||||||||

|

2,5 и 10 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Алмазный конус |

|

|

HRA |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с углом при вер- |

60 кг |

Глубина |

|

|

|

|

|

|

|

h |

||||||

|

о |

|

|

|

|

|

|

|

|

|

|||||||

|

шине 120 |

|

|

|

Относи- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вдавливания |

|

HR =100− 0,002 |

|||||||||||||

Роквелла |

Стальной шарик |

150 кг |

HRC |

тельные |

|||||||||||||

под действи- |

едини- |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

диаметром |

|

ем основной |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

цы |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

1/16 дюйма |

100 кг |

нагрузки |

HRB |

HRB = 130− |

h |

|

||||||||||

|

|

||||||||||||||||

|

(1,5875 мм) |

|

|

||||||||||||||

|

|

|

0,002 |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Алмазная пира- |

|

Диагональ |

HV |

кгc/мм2 |

|

HV = |

1,854P |

|

|

|

|

|

||||

Виккерса |

мида с углом при |

5 - 100 кг |

|

|

|||||||||||||

|

|

||||||||||||||||

|

вершине 136о |

|

отпечатка d |

|

|

|

|

|

d2 |

||||||||

Микро- |

То же |

2 - 200 г |

То же |

Нµ |

То же |

|

То же |

|

|

|

|

|

|

||||

твердости |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Применение метода микротвердости для изучения физических свойств материалов

Метод микротвердости существенно расширяет возможности изучения свойств мате- риалов в малых объемах, особенно при исследовании их физической, химической и структурной неоднородностей (табл.2). Метод микротвердости позволяет проводить оп- ределение твердости и идентификацию отдельных микроструктурных составляющих ме- таллических сплавов, минералов, стекол, керамики, металлокерамики и других материа- лов, поверхностных слоев практически любой малой толщины, металлических лент, фольг проволоки, металлических нитей, гальванических покрытий, тонких металлических и ок- сидных пленок, эпитаксиальных слоев и т.д. Широкое применение метод микротвердости находит при исследовании микронеоднородности ликвационного происхождения, а также при физико-химическом анализе.

47

PDF created with pdfFactory Pro trial version www.pdffactory.com

Таблица 2

Некоторые области применения метода микротвердости

Область

применения

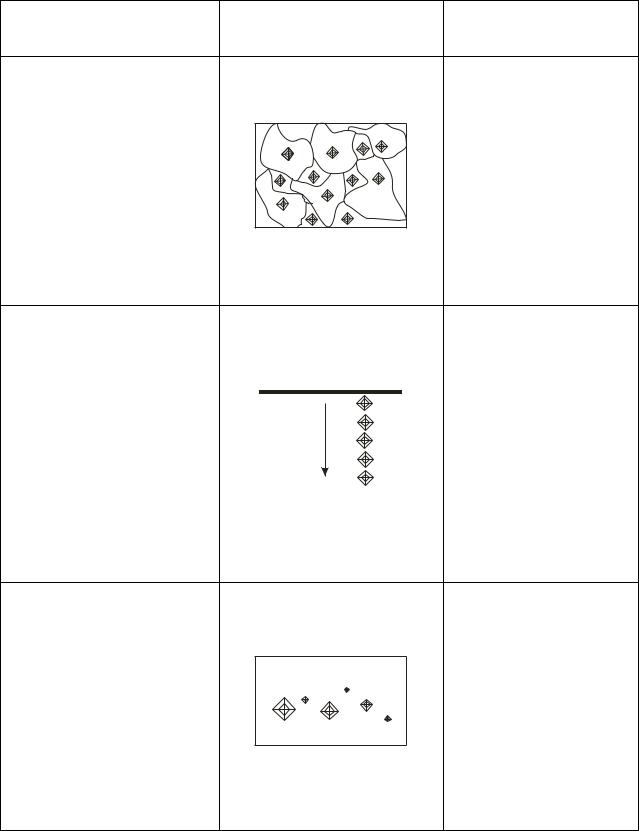

Оценка микротвердости от- дельных структурных со- ставляющих сплава (напри- мер, стали с ферритно- перлитной структурой)

Оценка градиента микро- твердости по толщине по- верхностного слоя (в частно- сти, после поверхностного упрочнения)

Оценка разброса значений микротвердости в металле или сплаве (служит косвен-

ной оценкой прочностной микронеоднородности мате- риала)

Схема измерений

Расстояние от поверхности

Методика

измерений

Используется металличе-

ский шлиф с выявленной травлением структурой. От- печатки делаются в отдель- ные структурные состав-

ляющие сплава с последующим измерением и определением микротвердо-

сти

Используется поперечный или косой металлографиче- ский шлиф. Отпечатки на-

носятся от поверхности в глубь образца через опреде- ленные интервалы с после- дующим измерением и оп-

ределением микротвердости по толщине поверхностного слоя

На исследуемую поверх-

ность металлографического шлифа наносится произ- вольно не менее 20 отпе-

чатков с последующим их измерением, определением микротвердости и статисти- ческой обработкой резуль-

татов

48

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Область |

|

Схема измерений |

|

|

|

|

|

Методика |

|||||||||||||||||||||||

применения |

|

|

|

|

|

|

|

|

|

|

измерений |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Оценка анизотропии |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При нанесении каждого |

||||

прочностных свойств |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отпечатка индентор по- |

||||

монокристаллов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ворачивается на опреде- |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ленный угол. Анизотро- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пия свойств оценивается |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

по отношению диагона- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

лей полученных отпечат- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ков |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Оценка микронеодно- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вдоль образующей ци- |

|

родности пластической |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

линдрического образца |

||

деформации по локаль- |

|

|

|

|

|

l |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

для испытаний на рас- |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

ным объемам металла |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

стояние через равные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

или сплава |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

интервалы l наносится |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

не менее 100 отпе- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

чатков микротвердости |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(реперных точек) при |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

малой нагрузке на инден- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тор (0,0196 - 0,049 Н), |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

измеряются расстояния |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

между ними после де- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

формации образца с по- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

следующей статистиче- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ской обработкой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

полученных данных |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

49

PDF created with pdfFactory Pro trial version www.pdffactory.com

Микротвердомер ПМТ-3М

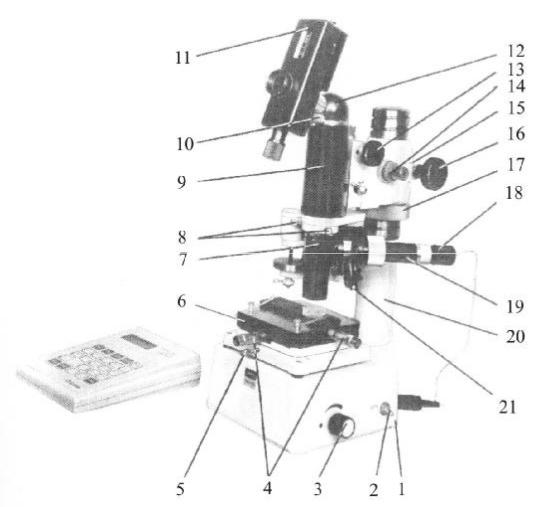

Общий вид микротвердомера представлен на рис.4.

Рис.4. Общий вид микротвердомера ПМТ-3М: 1 - основание; 2 - тумблер включения блока питания; 3 - ручка регулировки силы света осветителя; 4 - винты перемещения верхней части предметного столика; 5 - стопорный винт; 6 - предметный столик; 7 - переключатель светлого и темного поля просмотра; 8 - винты, регулирующие положение объектива;

9 - рукоятка стопора механизма грубого движения; 10 - винт закрепления монокулярной насадки; 11 - окулярный микрометр; 12 - наклонная монокулярная насадка; 13 - барашек грубого движения; 14 - барашек микрометрического движения; 15 - тубусодержатель; 16 - винт крепежа тубусодержателя; 17 - гайка перемещения тубусодержателя при помощи ленточной резьбы; 18 - светодиод; 19 - осветитель; 20 - колонка; 21 - светофильтры

Для нанесения отпечатка испытуемый образец устанавливают под микроскопом и вы- бирают на нем место, в котором необходимо измерить микротвердость. Затем перемеща- ют образец так, чтобы выбранное место оказалось под острием алмазной пирамиды (пово-

ротом предметного столика на 180° до упора). После вдавливания индентора и снятия нагрузки с образца последний вновь переводят под микроскоп и измеряют длину диагона-

50

PDF created with pdfFactory Pro trial version www.pdffactory.com