Лаб. практикум по МЭТу

.pdfли отпечатка. Для обеспечения точного замера микротвердости прибор должен быть тща- тельно юстирован. Задача юстировки - точное совмещение оптической оси с осью нагру-

жения при повороте предметного столика на 180°. Иными словами, необходимо добиться, чтобы отпечаток наносился именно на том месте, которое было выбрано под микроско- пом. Для этого существуют центрирующее устройство и специальная схема центровки.

Теоретически форма отпечатка от вдавливания четырехгранной алмазной пирами- ды с квадратным основанием должна представлять квадрат, если вдавливание проис- ходило в веществе, обладающем совершенной пластичностью. На практике большин- ство материалов сочетают комплекс пластично-упругих характеристик, поэтому получаются квадратоподобные или ромбовидные отпечатки. Ромбовидные отпечатки образуются на плоскостях и срезах материалов, у которых наблюдается анизотропия упругих сил во взаимно перпендикулярных направлениях.

Практическая часть

Работа с прибором ПМТ-3М требует особой аккуратности. Все перемещения должны выполняться медленно, плавно, без рывков и лишних усилий.

Запрещается перемещать образец или стол при нанесении отпечатка (под нагрузкой).

Измерение проводится на специально подготовленном шлифе.

1.Поместить на столик микротвердомера испытуемый образец.

2.Поместить на утолщенную часть штока груз.

3.Выбрать место для нанесения отпечатка. Расстояние от центра отпечатка до края предмета должно быть не менее двойного размера отпечатка. Расстояние между центрами соседних отпечатков должно превышать размер отпечатка более чем в 3 раза.

4.Плавно повернуть предметный столик против часовой стрелки до упора, не допус- кая толчков при подведении к упору.

5.Медленно и плавно произвести укол алмазной пирамидкой при выбранной нагруз-

ке. Для этого повернуть рукоятку нагружения до упора на 180° и выдержать нагрузку в течение 10 - 15 с. Затем вернуть рукоятку в исходное положение.

6.Вернуть столик в исходное положение.

7.Для измерения диагоналей отпечатков использовать винтовой окулярный микрометр МОВ-1-16. При этом измерение диагонали необходимо провести несколько раз для уменьше- ния погрешностей измерений.

51

PDF created with pdfFactory Pro trial version www.pdffactory.com

8. Провести измерение и расчет микротвердости материала не менее чем по 10 отпечат-

кам

|

|

|

|

Hμ =1,854 |

|

P |

|

|

|

|

|

|||

|

|

|

|

d 2 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

и оценить среднеквадратичную погрешность измерений по формуле |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

− xi )2 |

|

|

|

|

|||

|

|

|

|

|

|

å( x |

|

|

|

|

||||

|

|

|

Sn = |

i=1 |

|

|

|

, |

|

|

||||

|

|

|

n(n −1) |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|||||

|

1 |

n |

|

|

|

|

|

|

|

|

|

|

|

|

где x = |

åxi - среднее значение измерений; xi - результат i-го измерения; n - число из- |

|||||||||||||

n |

||||||||||||||

|

i=1 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

мерений. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Измерения занести в форму табл.3. |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

Номер |

Материал |

Структурная |

Номер |

|

Нагрузка |

Длина |

Микротвердость, |

|||||||

образца |

составляющая |

отпечатка |

|

диагонали |

кгc/мм2 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Форма табл.3 |

|

|

|

|

|

|

|

|

|

Номер |

Мате- |

Структур- |

Номер |

На- |

Длина |

|

Микротвер- |

ная со- |

отпе- |

диаго- |

|

дость, |

|||

образца |

риал |

ставляю- |

грузка |

|

|||

чатка |

нали |

|

кгc/мм2 |

||||

|

|

щая |

|

|

|

|

|

|

|

|

|

|

|

|

|

d1 d2 dср |

|

|

|

d1 |

d2 |

|

dср |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

52

PDF created with pdfFactory Pro trial version www.pdffactory.com

Требования к отчету

Отчет должен содержать:

1)краткий конспект теоретической части;

2)методику проведения измерений;

3)результаты измерений в виде табл.3.

Контрольные вопросы

1.Дайте определения твердости и микротвердости.

2.Перечислите основные виды испытаний на твердость.

3.Какие свойства материалов характеризуют твердость, определенную методами Индентирования ?

4.Каковы условия испытаний на твердость по Бринеллю, Роквеллу и Виккерсу ?

5.Что такое восстановленная твердость ?

6.Чем обусловлены различия между восстановленной и невосстановленной Твердостями ?

7.Имеется ли взаимосвязь между значениями твердости и микротвердости ?

8.К какому виду испытаний относят измерение микротвердости ?

9.Какой индентор используют при микроиндентировании ?

10.Каковы причины искажения отпечатка ?

11.Каковы источники погрешностей измерения микротвердости ?

12.Каковы минимальные допускаемые расстояния между отпечатками ?

53

PDF created with pdfFactory Pro trial version www.pdffactory.com

Лабораторная работа № 5. Изучение шероховатости поверхности материалов оптическим методом

Цель работы: ознакомиться с параметрами, определяющими шероховатость поверх- ности; изучить устройство и освоить методику работы на микроинтерферометре МИИ- 4М; провести измерения шероховатости поверхности по параметру Rz.

Продолжительность работы: 4 часа.

Оборудование: микроинтерферометр МИИ-4М, винтовой окулярный микрометр

MOB-1-16х.

Теоретические сведения

Структура поверхности подложки, а именно ее шероховатость, регулярность и равно- мерность нанорельефа, могут значительно влиять на условия роста наносимых пленочных структур. Шероховатость (микрогеометрия) поверхности является одной из важнейших характеристик материалов, от которой зависят износостойкость, контактная жесткость, коррозионная стойкость и другие функциональные характеристики поверхности.

Шероховатость - совокупность неровностей профиля с относительно небольшим ша- гом, взятых на небольшом участке (базовая длина).

Шероховатость поверхности определяется по ее профилю, который представляет со- бой ломаную линию пересечения поверхности плоскостью, перпендикулярной направле- нию неровностей. Профиль рассматривается на длине базовой линии, в пределах которой оцениваются параметры шероховатости поверхности.

В Российской Федерации при стандартизации шероховатости поверхности в основу принята система отсчета М, в которой при определении параметров профиля отсчет высот неровностей производится от средней линии профиля. Средняя линия профиля - это базо- вая линия, имеющая форму номинального профиля и делящая реальный профиль так, что в пределах базовой длины сумма квадратов отклонений профиля от этой линии мини- мальна.

Для оценки шероховатости используют следующие параметры:

Ra - среднее арифметическое отклонение профиля от его средней линии;

Rz - средняя высота неровностей, измеряемая по пяти наиболее высоким выступам и пяти наиболее глубоким впадинам;

54

PDF created with pdfFactory Pro trial version www.pdffactory.com

Rmax - наибольшая высота неровностей, измеряемая от самого высокого выступа до самой глубокой впадины;

Sm - средний шаг неровностей профиля в пределах базовой линии;

S - средний шаг неровностей профиля по вершинам в пределах базовой линии. Между параметрами шероховатости существуют следующие соотношения:

Rz = 5Ra; Rmax = (8 - 10)Ra.

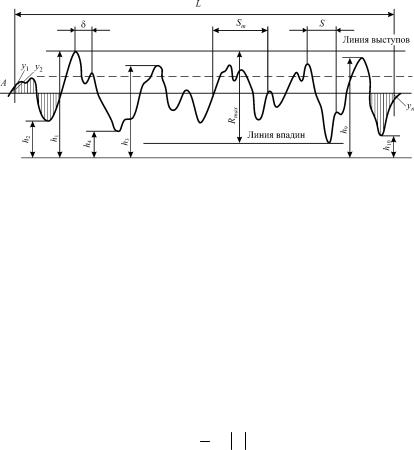

Параметр Ra - арифметическое усреднение изменения профиля выше и ниже эталон- ной линии А в пределах базовой длины L (рис.1). Эталонная линия может быть централь- ной линией изделия.

Рис.1. Параметры шероховатости поверхности

Базовая длина L - длина базовой линии, используемая для выделения неровностей, ха- рактеризующих шероховатость поверхности.

Параметр Rz определяется из соотношения

Rz = 15 |

|

æ j=5 |

i=5 |

ö |

|

× |

çç |

åhmax - åhmin ÷÷ . |

|||

|

|

è |

j =1 |

i=1 |

ø |

Параметр Rа определяется из соотношения

Ra = 1 ån yi ,

n i=1

где п - число выбранных точек на базовой длине; yi - расстояние между точкой реального профиля и средней линией профиля.

Значения параметра Ra для различных по качеству обработки поверхностей приведе- ны в табл.1.

55

PDF created with pdfFactory Pro trial version www.pdffactory.com

Таблица 1

Значения Ra для различных структур поверхности

Структура поверхности |

Ra, мкм |

Очень шероховатая |

50 |

|

|

Шероховатая |

25 |

|

|

Полушероховатая |

12,5 |

|

|

Средняя |

6,3 |

|

|

Полутонкая |

3,2 |

|

|

Тонкая |

1,6 |

|

|

Грубошлифованная |

0,8 |

|

|

Среднешлифованная |

0,4 |

|

|

Тонкошлифованная |

0,2 |

|

|

Суперчистовая |

0,1 |

|

|

Устройство и принцип работы микроинтерферометра МИИ-4М

В современной микро- и наноэлектронике широкое применение нашли микроинтер- ферометры, которые используются для измерения высоты неровностей на различных по- верхностях. С помощью интерферометров на поверхности определяют глубину и профиль штрихов, высоту ступенек, толщину пленок и т.д. Поверхность образца рассматривается в микроскоп, и при этом на ее изображение накладываются интерференционные полосы, по искривлению которых судят о распределении неровностей. Если бы контролируемая по- верхность была идеально плоской, то на ней возникли бы прямые параллельные интерфе- ренционные полосы. Микронеровности на поверхности изменяют ход лучей и вызывают искривление полос, которые воспроизводят микропрофиль контролируемого участка. Вы- соту неровностей определяют с помощью винтового окулярного микрометра.

Микроинтерферометр МИИ-4М - бесконтактный оптический прибор, предназначен- ный для измерения параметров шероховатости полированных и доведенных поверхно- стей, а также для измерения толщин пленок (высоты уступов, образованных краем пленки и подложкой). Интерференционную картину можно наблюдать как в белом, так и в моно- хроматическом свете.

56

PDF created with pdfFactory Pro trial version www.pdffactory.com

Высокая разрешающая способность (используется объектив с апертурой 0,65) в соче- тании с увеличением 500 позволяют производить с помощью этого прибора измерение параметров шероховатости Rmax, Rz и толщины пленок в диапазоне 0,8 ÷ 0,1 мкм.

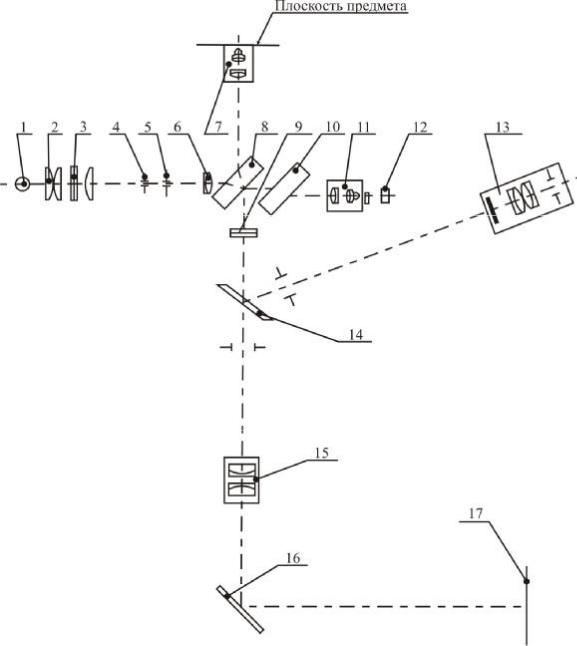

Оптическая схема микроинтерферометра представлена на рис.2.

Рис.2. Оптическая схема микроинтерферометра: 1 - светодиод; 2 - коллектор; 3 - интер- ференционный светофильтр; 4 - апертурная диафрагма; 5 - полевая диафрагма; 6 - проекци- онный объектив; 7 - объектив; 8 - разделительная пластинка; 9 - объектив; 10 - компенсатор; 11 - объектив; 12 - эталонное зеркало; 13 - окуляр; 14 - зеркало; 15 - гомаль; 16 - зеркало; 17 -

плоскость промежуточного изображения (поверхность пленки 24×36 мм)

57

PDF created with pdfFactory Pro trial version www.pdffactory.com

Светоизлучающая площадка светодиода 1 проецируется коллектором 2 в плоскость апертурной диафрагмы 4. В фокальной плоскости проекционного объектива 6 помещена полевая диафрагма 5, которая изображается проекционным объективом 6 в бесконечно- сти. После проекционного объектива 6 параллельный пучок лучей попадает на раздели- тельную пластинку 8, на одной стороне которой нанесено светоделительное покрытие. Раз- делительная пластинка 8 делит падающий на нее пучок света пополам: одну половину она отражает, другую - пропускает.

Пучок лучей, отраженный от разделительной пластинки 8, собирается в фокусе объ- ектива 7 (А = 0,65; f = 6,16) на исследуемой поверхности, после отражения от которой сно- ва проходит через объектив 7, разделительную пластинку 8 и собирается в фокусе объек- тива 9.

Второй пучок лучей, пройдя через разделительную пластинку 8 и компенсатор 10, со- бирается в фокусе объектива 11 на эталонном зеркале 12, отразившись от которого, снова проходит через объектив 11, компенсатор 10 и падает на разделительную пластинку 8. При этом часть лучей проходит через пластинку 8 и не участвует в образовании изобра- жения, а другая часть лучей отражается от пластинки 8 и интерферирует с лучами первой ветви микроинтерферометра, образуя резкое изображение интерференционных полос в бесконечности. Это изображение объективом 9 переносится в фокальную плоскость оку- ляра 13.

Таким образом, изображения интерференционных полос и исследуемой поверхности получаются в фокальной плоскости окуляра и налагаются друг на друга.

Зеркало 14 направляет пучки лучей в визуальный тубус.

При вынутом окуляре 13 наблюдаются два изображения апертурной диафрагмы 4, ко- торые являются выходными зрачками системы; от их положения относительно друг друга зависят форма и положение интерференционных полос, а также интервал между полоса- ми.

Для работы с монохроматическим светом, т.е. светом определенной длины волны, микроинтерферометр снабжен двумя интерференционными светофильтрами 3, которые включаются и выключаются из хода лучей перемещением направляющей. Светофильтры отличаются друг от друга своими характеристиками.

Для обеспечения возможности фотографирования или видеопроецирования в микро- интерферометре предусмотрена плоскость промежуточного изображения 17. При этом зеркало 14 выключается из хода лучей, и свет, пройдя через гомаль 15 и отразившись от зеркала 16, падает на поверхность пленки 24×36 мм.

58

PDF created with pdfFactory Pro trial version www.pdffactory.com

Конструкция микроинтерферометра включает источник света, предметный столик, интерференционную головку, центральную часть, механизм точной фокусировки, распо- ложенный в массивном корпусе.

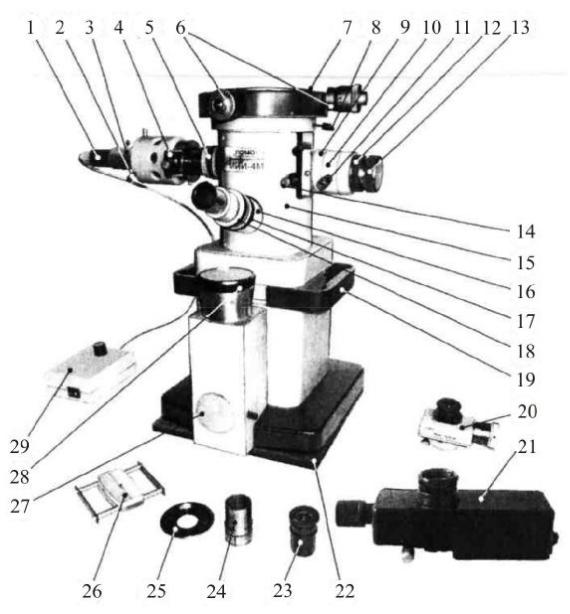

Источник света - светодиод - закреплен в держателе 1 (рис.3), который соединен с ис- точником вторичного электропитания 29.

Рис.3. Общий вид микроинтерферометра: 1 - держатель светодиода; 2 - винты; 3 - трубка; 4 - пластина; 5 - кольцо; 6 - микрометрические винты; 7 - предметный столик; 8 - винт; 9 - интерференционная головка; 10 - кольцо; 11 - винт; 12 - контргайка; 13 - винт; 14 - руко- ятка; 15 - центральная часть; 16 - визуальный тубус; 17 - рукоятка включения зеркала; 18 - рукоятка подвижки окулярной трубки; 19 - выдвижная ручка; 20 - винтовой окулярный микрометр MOB-1-16х; 21 - фотоэлектрический окулярный микрометр ФОМ-2-16; 22 - амортизатор; 23 - симметричный окуляр 15х; 24 - переходная втулка; 25 - вкладыш;

26 - держатель; 27 - крышка (фото канала); 28 - рукоятка; 29 - источник вторичного электропитания (осветителя светодиодного ОСД-5-1)

59

PDF created with pdfFactory Pro trial version www.pdffactory.com

Предметный столик 7 перемещается в двух взаимно перпендикулярных направлениях при помощи двух микрометрических винтов 6. Величина перемещения предметного столи- ка 7 отсчитывается по шкалам барабанов микрометрических винтов 6. Предметный столик 7 разворачивается вокруг вертикальной оси и стопорится винтом 8.

Вцентральной части 15 расположен визуальный тубус 16, на окулярную трубку которо- го устанавливается симметричный окуляр 15х 23 через переходную втулку 24 или один из окулярных микрометров: винтовой MOB-1-16х 20 либо фотоэлектрический ФОМ-2-16 21.

На визуальном тубусе 16 расположены рукоятка включения зеркала 17 и рукоятка подвижки окулярной трубки 18, выполненные в виде колец с рифлением. При вращении рукоятки включения зеркала 17 в оптическую систему вводится или выводится зеркало 14 (см. рис.2), при вращении рукоятки подвижки окулярной трубки 18 (см. рис.3) производит- ся подвижка окулярной трубки вдоль оси.

Интерференционная головка 9 укреплена на внутреннем стакане микроинтерферомет- ра. Интерференционная головка 9 перемещается в вертикальном направлении механизмом точной фокусировки при повороте рукоятки 28. Величина перемещения интерференцион- ной головки 9 при фокусировании микроинтерферометра на объект отсчитывается по шкале, нанесенной на рукоятке 28.

Интерференционная головка 9 состоит из левой, средней и правой частей.

Влевой части интерференционной головки 9 в трубке 3 закреплен держатель свето- диода 1 и установлена горизонтально перемещающаяся пластина 4 со светофильтрами. Пластина 4 имеет три отверстия: в двух крайних отверстиях закреплены интерференцион- ные светофильтры разных характеристик (зеленый и желтый) для получения монохромати- ческого света; среднее отверстие, свободное, используется при работе в белом свете.

Вращением кольца 5 с накаткой изменяется отверстие апертурной диафрагмы. Рукоятка 14 служит для включения шторки. При включенной шторке лучи не попада-

ют в правую часть интерференционной головки 9; в этом случае с микроинтерферометром можно работать как с металлографическим микроскопом. На торце рукоятки 14 нанесена стрелка, указывающая положение шторки.

Вправой части интерференционной головки 9 установлены объектив, эталонное зер- кало и устройство для изменения ширины и направления интерференционных полос. Ши- рина полос изменяется вращением винта 11. Разворот интерференционных полос проис- ходит при повороте кольца 10 вокруг интерференционной головки.

Винт 13 смещает интерференционные полосы в поле зрения микроинтерферометра. Контргайка 12 служит для фиксации винта 13.

60

PDF created with pdfFactory Pro trial version www.pdffactory.com