- •Им. А. Н. Туполева

- •1.2. Аналоговые системы автоматического управления.

- •1.3. Системы с цикловым программным управлением (цпу)

- •1.4. Системы числового программного управления (чпу)

- •2. Общая характеристика задач программного управления

- •2.1. Задачи управления устройства чпу

- •2.2. Задачи управления гибким производственным модулем (гпм)

- •2.3. Задачи управления гибкой производственной системой (гпс)

- •3. Геометрическая задача чпу

- •3.1. Этапы реализации геометрической задачи управления

- •3.2. Алгоритм работы устройства чпу

- •3.3. Интерполяция

- •4. Логическая задача чпу

- •4.1. Циклы автоматики

- •4.2. Структура компонентов реализации логической задачи управления

- •4.3. Задача минимизации времени поиска инструмента

- •4.4.Традиционное описание цикла автоматики

- •4.6. Обобщенная модель логической задачи управления

- •5. Технологическая задача чпу

- •5.1 Управление точностью обработки

- •5.2 Управление эффективностью обработки

- •6. Терминальная задача чпу

- •6.1 Содержание терминальной задачи

- •6.2 Панель оператора

- •6.3. Структура диалога

- •6.5. Виды клавиатур устройств чпу

- •6.6. Виды диалога

- •7. Микропроцессорные системы управления

- •7.1. Структура микропроцессора

- •7.2. Типовая структура микропроцессорной системы (мпс)

- •7.2.1. Системная магистраль и циклы обмена

- •7.2.2 Функции памяти

- •7.2.3. Функции устройств ввода/вывода

- •7.2.4. О системе команд процессора

- •7.3. Функциональная структура микропроцессорного устройства чпу

- •7.3.1. Центральный процессор

- •7.3.2. Особенности организации системной магистрали

- •7.3.3. Организация памяти

- •7.3.4. Состав устройств ввода/вывода

- •7.3.5. Системные команды цп, используемые при реализации логической задачи управления (пример)

- •7.4. Управление микроконтроллерами

- •7.4.1. Архитектура мк aTmega128l.

- •7.4.2. Организация памяти мк

- •7.4.3. Некоторые сведения о системе команд микроконтроллера

- •7.4.4. Выполнение программы

- •7.4.5. Порты ввода/вывода

- •7.4.6. Программирование мк

- •7.4.7. Некоторые сведения о подготовке исполняемой программы

- •7.4.8. Имитация и отладка программы в среде avr Studio 4

- •Список литературы

6.3. Структура диалога

Оптимальным режимом работы оператора с системой управления является диалог. Диалог имеет следующую структуру:

- выдача (системой управления) очередного сообщения оператору через экран дисплея;

- ожидание (системой управления) ввода директивы оператора;

- ввод (оператором) директивы через клавиатуру панели;

- вызов (системой управления) соответствующей подпрограммы обработки директивы оператора;

- переход к началу.

Отсюда следует два определения. Сообщение – это та часть системной реакции, которая, во-первых, отображается на экране и, во-вторых, явно приглашает оператора к дальнейшей работе. Директива – это минимальная совокупность действий оператора (через клавиатуру панели), которая вызывает смену сообщения.

Диалог вовлекает оператора в сложный иерархический процесс принятия решений. При этом система управления поддерживает функцию выбора решений с привлечением техники меню. Меню предлагает варианты развития диалога, варианты ответов на вопрос, перечень виртуальных клавиш. Виртуальными клавишами называют такие, имена которых переменны, а их текущее значение динамически отображаются на экране дисплея.

6.5. Виды клавиатур устройств чпу

При построении панели оператора и организации ввода директив можно воспользоваться универсальной клавиатурой ввода-вывода терминалов ЭВМ, специальной жестко поименованной клавиатурой ЧПУ, виртуальной клавиатурой. Конечно, возможны и смешанные варианты.

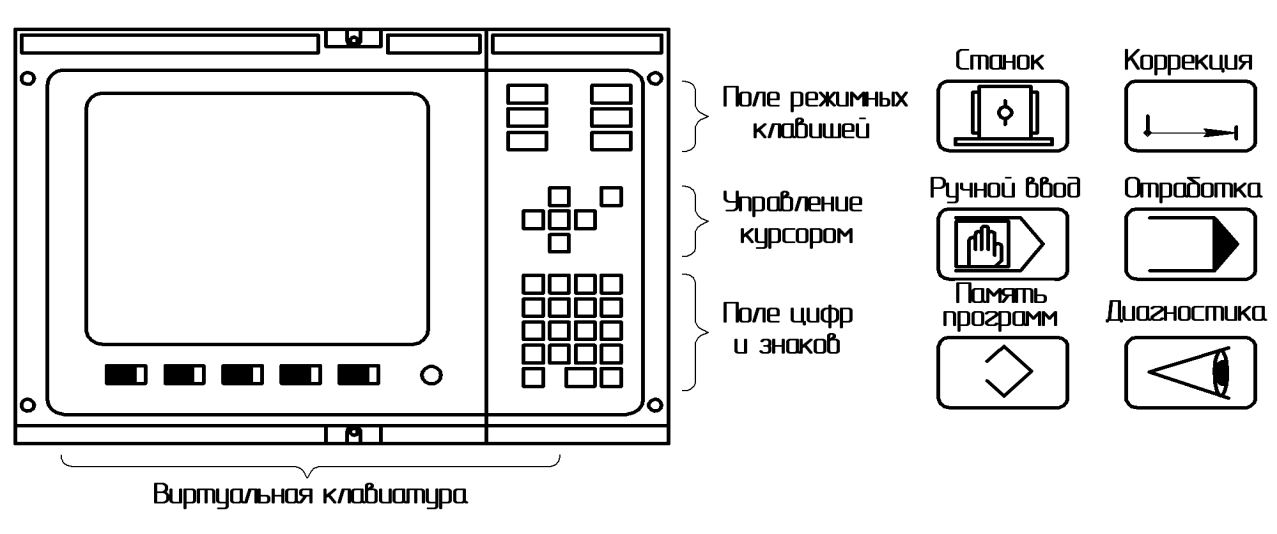

Один из смешанных вариантов, в котором использованы специальная клавиатура ЧПУ и виртуальная клавиатура, показан на рис. . Применение виртуальной клавиатуры позволяет резко сократить число требуемых специальных клавишей. Среди специальных клавишей особую роль играют режимные, которые настраивают систему управления на род работы. В устройстве ЧПУ (рис. 6.3) предполагается шесть режимов.

В режиме «СТАНОК» осуществляется подготовительные операции типа толчковых (немерных) перемещений исполнительных органов станка, мерные перемещения на установленное число дискрет, производят обнуление буферов достигнутых позиций.

В режиме «РУЧНОЙ ВВОД» выполняют отдельные команды управляющей программы или отдельные независимые кадры управляющей программы без сохранения команд и кадров в памяти устройства ЧПУ.

В режиме «ПАМЯТЬ ПРОГРАММ» вводят в память с клавиатуры и любых носителей управляющей программы ЧПУ, редактируют управляющие программы и выводят их на внешние носители.

В режиме «КОРРЕКЦИЯ» работает с таблицами, сохраняемыми в памяти устройства ЧПУ: вводят и редактируют таблицы коррекции инструмента и др.

В режиме «ОБРАБОТКА» воспроизводится автоматический цикл обработки детали в соответствии с активизированной управляющей программой ЧПУ.

Рис. 6.3

В режиме «ДИАГНОСТИКА» устанавливают работоспособности системы ЧПУ в целом и любых отдельных её подсистем.

Мнемонические обозначения режимов, представленные на рис. 6.3, достаточно распространены, хотя и не узаконены.

6.6. Виды диалога

Существуют четыре варианта диалога оператора с устройством ЧПУ: управление процессом и объектом, системная работа, автоматизированное проектирование управляющих программ, редактирование управляющих программ.

Диалог управления процессом и объектом протекает непосредственно в ходе обработки детали (ручной или автоматической). Речь идёт о приглашениях со стороны системы управления выбрать режим (например, из числа предлагаемых на экране), выбрать команду на перемещение в ручном режиме (например, путем указания альтернативных адресов) и. т. д.

Под диалоговой системной работой понимают манипулирование различными наборами констант, параметров настройки, корректоров; архивную работу с внешними носителями; вход в информационный обмен с ЭВМ верхнего ранга. Некоторые пояснения требуют упомянутые здесь (и несколько ранее в связи с дисплейными функциями) параметры настройки.

Дело в том, что устройство ЧПУ способно в определенной степени адаптироваться к объекту (станку) и потребителю. Для обеспечения адаптации выделяют специальные области памяти, закрепляемые за константами системы управления и станочными параметрами (далее и то, и другое называется параметрами настройки), которые служат для введения коррекций или компенсаций; уточнения или ограничения (функций ЧПУ, языка управляющих программ); контроля, визуализации, диагностики и оптимизации связи устройства ЧПУ со станком. Параметры настройки объединяются в следующие однородные группы:

- признаки, определяющие начальное состояние памяти (например, коды G-функций, действующих по умолчанию);

- признаки, уточняющие структуру отдельных стандартных циклов;

- признаки, блокирующие отдельные функции клавиатуры панели оператора, уточняющие функции клавиатуры и реакцию системы управления на клавишные команды;

- признаки, управляющие объёмом и составом вводимой на дисплее информации;

- протоколы информационного обмена с периферией, внешними устройствами, объектом;

- значения корректирующих и компенсирующих сигналов и смещений, указания и знак коррекций;

- параметры настройки следящих приводов подачи;

- параметры согласования с приводом главного движения, параметры настройки привода;

- признаки, определяющие цену дискреты, диапазон измерения, размерность, масштаб, границы рабочей зоны, наличие базовых точек и смещений;

- признаки настройки конфигурации системы ЧПУ.

Диалог автоматизированного проектирования управляющих программ предполагает использование языка более высокого уровня, чем код ISO-7bit. Процедура ввода данных, необходимых для построения управляющей программы, базируется на одном из вариантов систем автоматизированного проектирования: цикловая система, инструментальная система.

Цикловая система автоматизированного проектирования использует такую идею: управляющую программу обработки детали можно составить из стандартных технологических решений (циклов), которые разработаны заранее в параметрической форме и нуждаются лишь в том, чтобы параметрами

|

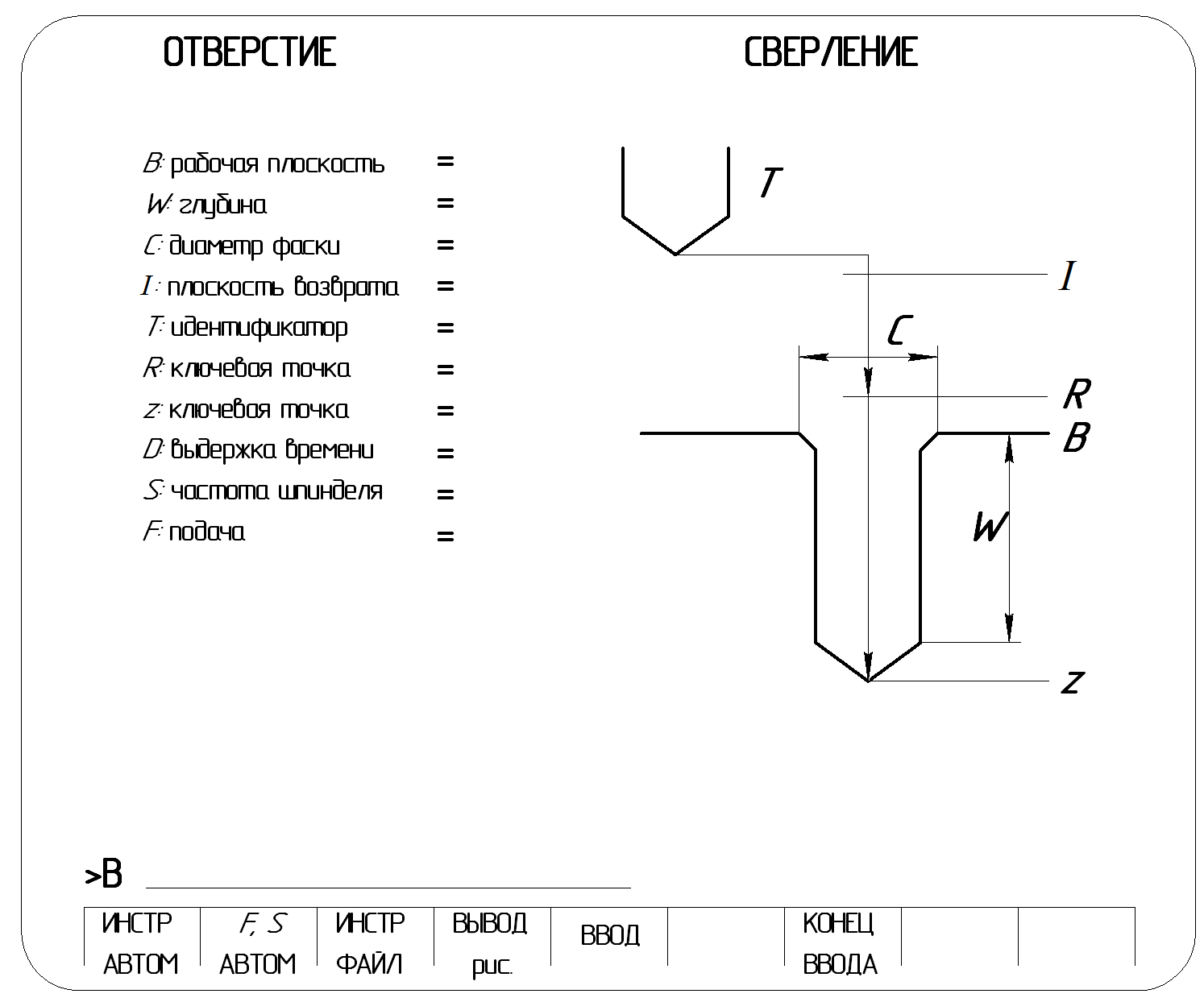

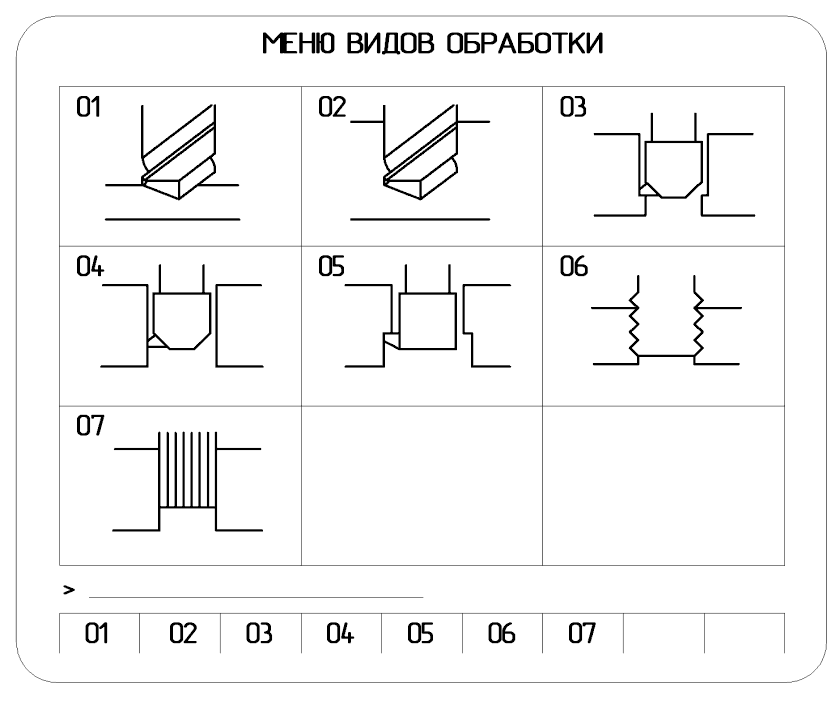

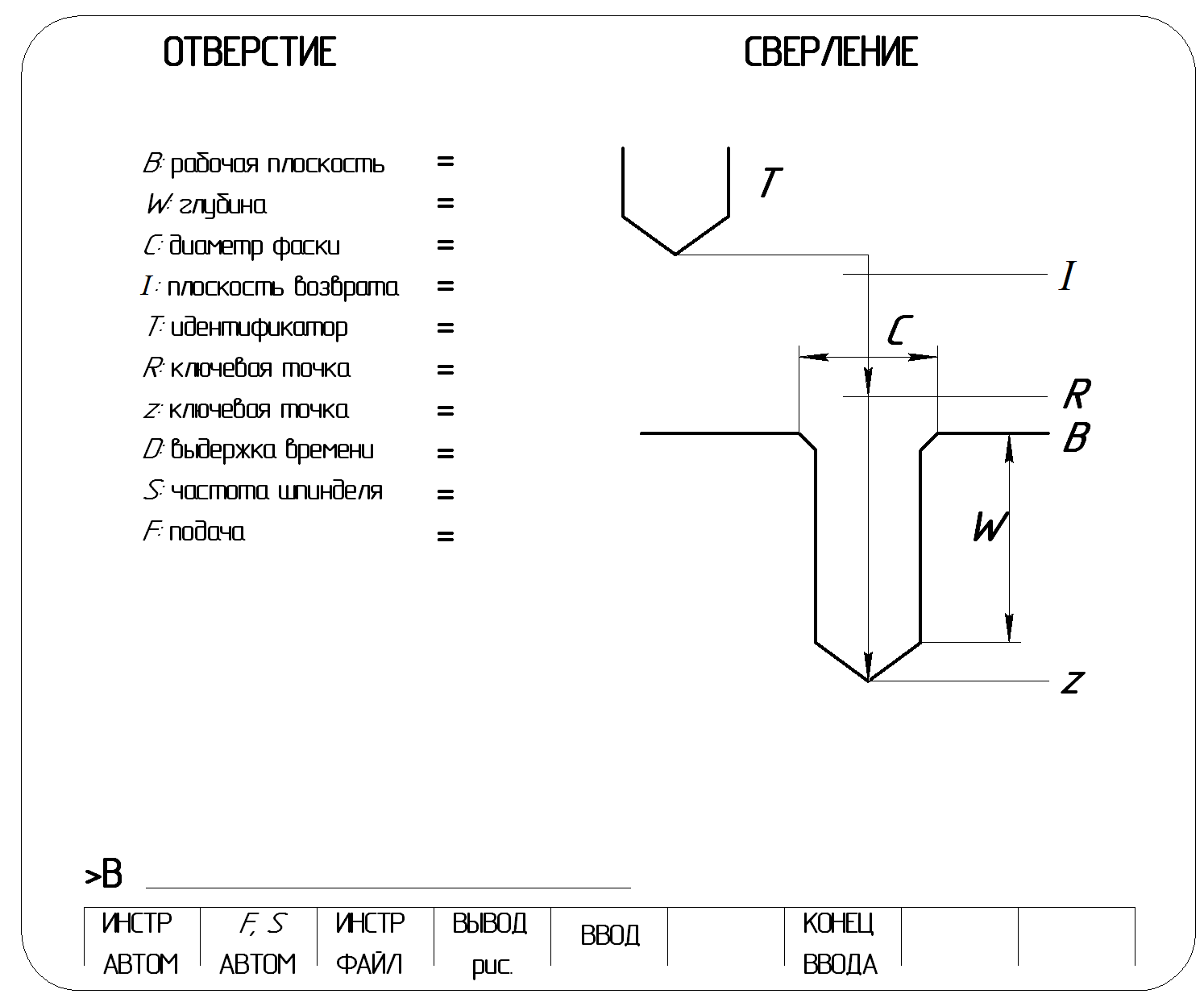

Рис. 6.4 |

Рис. 6.4

придали конкретные числовые значения. Из стандартных системных циклов оператор выделяет тот, который первым необходимо применить для обработки. Затем оператор задает все необходимые геометрические и технологические данные, относящиеся к этому циклу. Если для обработки детали недостаточно одного цикла, то описанный процесс повторяется для очередного стандартного цикла, привлекаемого в управляющую программу.

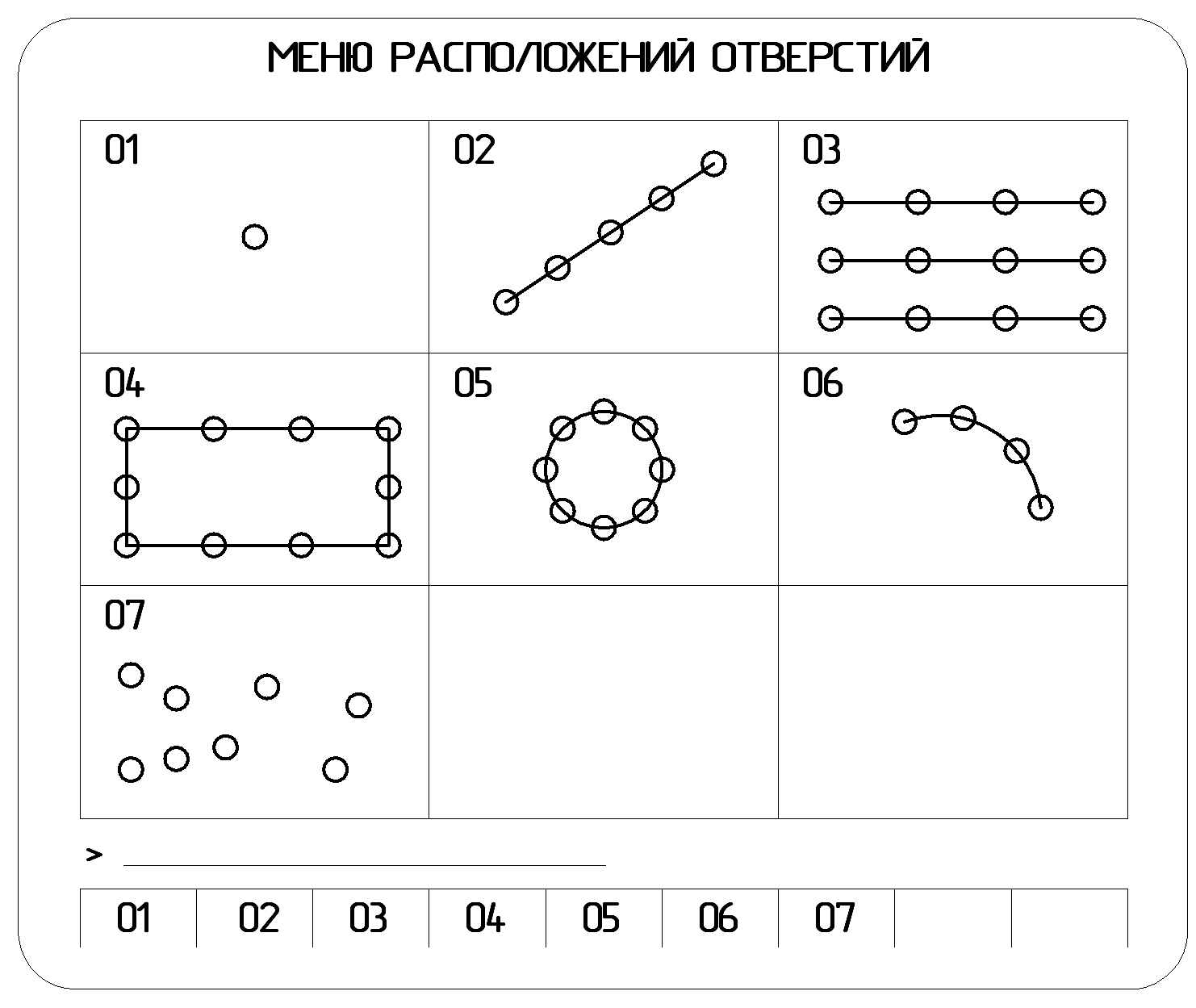

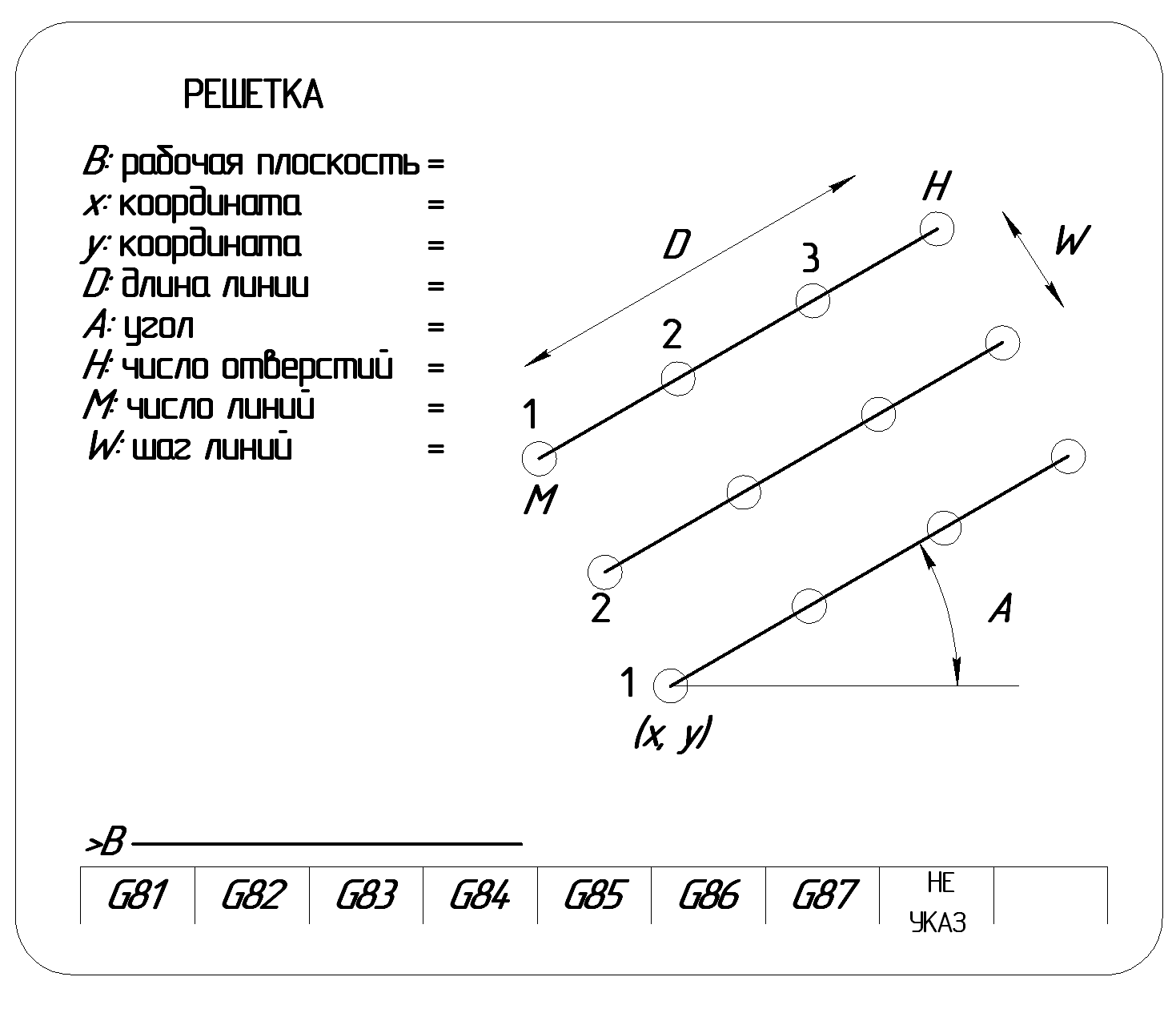

Ниже показан пример работы с цикловой системой для сверлильно-расточных операций. Оператор начинает с выбора одного из способов обработки отверстия, полный набор которых предлагает система управления (рис.6.4). В соответствии со сделанным с помощью виртуальной клавиши выбором на экране появляется эскиз обработки (рис.6.5) с обобщенными параметрами вместо размеров и технологических данных. Система управления последовательно запрашивает у оператора конкретные численные значения параметров. После их ввода система управления уточняет у оператора общую схему расположения отверстий (рис. 6.6). Для конкретного варианта схемы (рис. 6.7 и рис. 6.8) необходим определённый набор данных, которые снимает оператор непосредственного с чертежа.

Рис. 6.5

Рис. 6.6

Рис. 6.7

Рис. 6.8

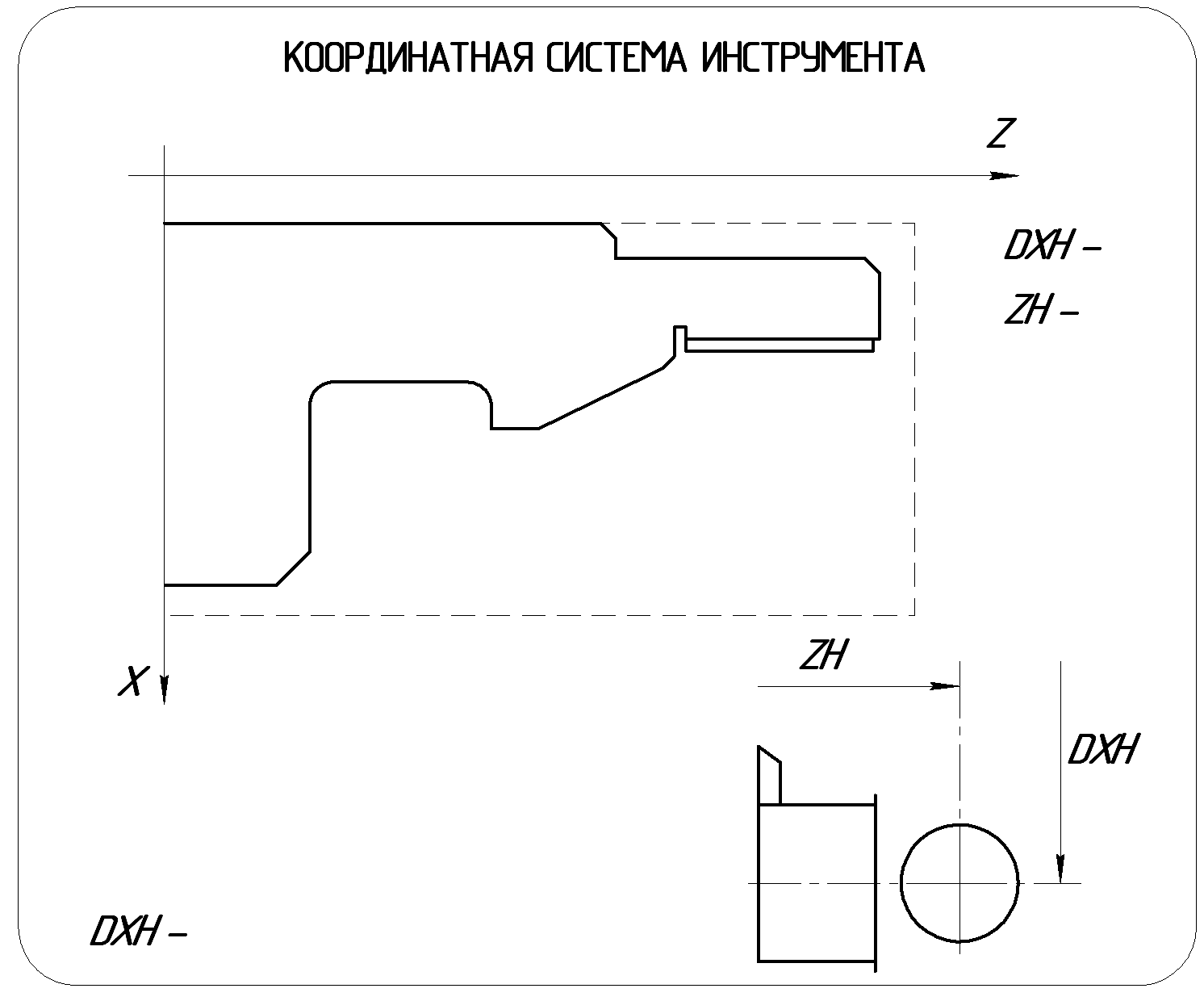

Для инструментальной системы автоматизированного проектирования управляющей программы характерна следующая схема действий оператора: определение вида материала и параметра шероховатости обработки; определение геометрии детали и заготовки; определение вылета и геометрии каждого используемого инструмента и его положения в координатной системе детали; определение всех необходимых проходов; формирование ISO-текста управляющей программы.

|

Рис. 6.9 Рис. 6.10 |

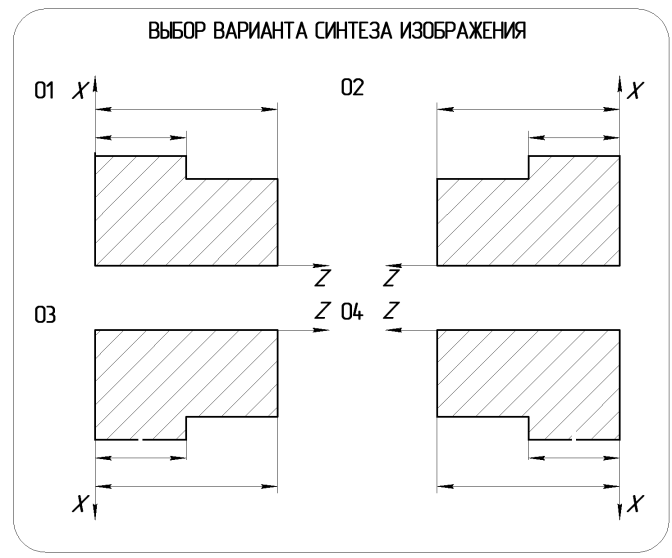

Д

ля

деталей сложных форм наиболее трудоёмкой

частью является геометрическое описание

данных чертежа. Используют обычную

систему проекций, а контрольные

изометрические изображения синтезируются

автоматически. Ниже представлен пример

работы с инструментальной системой для

токарных операций. Оператор начинает

с выбора квадранта, в которой будет

представлена геометрия детали (рис.6.9).

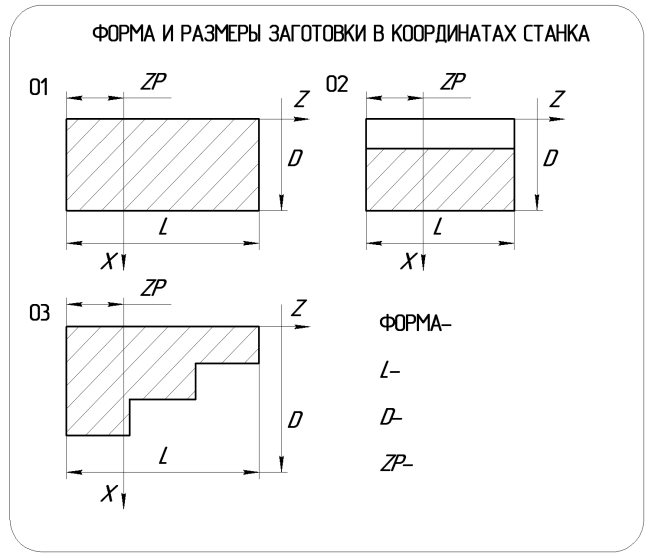

Далее он определяет форму и размеры

заготовки и её положение в системе

координат станка (рис. 6.10). Затем нужно

увязать взаимное расположение детали

и инструментальной револьверной головки

(рис.6.11), выбрать последовательность

технологических переходов и используемые

инструменты, назначить режимы резания

(эти

ля

деталей сложных форм наиболее трудоёмкой

частью является геометрическое описание

данных чертежа. Используют обычную

систему проекций, а контрольные

изометрические изображения синтезируются

автоматически. Ниже представлен пример

работы с инструментальной системой для

токарных операций. Оператор начинает

с выбора квадранта, в которой будет

представлена геометрия детали (рис.6.9).

Далее он определяет форму и размеры

заготовки и её положение в системе

координат станка (рис. 6.10). Затем нужно

увязать взаимное расположение детали

и инструментальной револьверной головки

(рис.6.11), выбрать последовательность

технологических переходов и используемые

инструменты, назначить режимы резания

(эти

этапы экранных изображений опущены). В результате система управления представит на экране полную статико-графическую модель процесса обработки, отдельные фрагменты которой оператор может при желании увидеть в увеличенном масштабе. В заключение система управления предлагает эквивалентный текст управляющей программы в коде ISO-7bit.

Динамико-графическое

моделирование процесса обработки служит

целям верификации разработанной

управляющей программы. Траектория

движения инструмента вычерчивается на

экране дисплея в регулируемом операт ором

темпе. Особенно

ором

темпе. Особенно

|

Рис. 6.11 |

Диалоговое редактирование управляющих программ (четвертый из упомянутых выше вариантов диалога) охватывает собственно редактирование и ручной ввод текста управляющей программы. Типичным директивами процесса редактирования являются: ВСТАВИТЬ, УДАЛИТЬ, ЗАМЕНИТЬ, эти директивы могут быть отнесены к отдельным командам и целым кадрам.

Завершая анализ терминальной задачи ЧПУ, отметим два дополнительных её компонента: диалог «терминал – устройство ЧПУ» и диалог «устройство ЧПУ – ЭВМ». Оба диалога развиваются автоматически в соответствующих каналах связи, обеспечиваются соответствующими протоколами, поддерживаются программно-адаптивными средствами системы управления.