- •Им. А. Н. Туполева

- •1.2. Аналоговые системы автоматического управления.

- •1.3. Системы с цикловым программным управлением (цпу)

- •1.4. Системы числового программного управления (чпу)

- •2. Общая характеристика задач программного управления

- •2.1. Задачи управления устройства чпу

- •2.2. Задачи управления гибким производственным модулем (гпм)

- •2.3. Задачи управления гибкой производственной системой (гпс)

- •3. Геометрическая задача чпу

- •3.1. Этапы реализации геометрической задачи управления

- •3.2. Алгоритм работы устройства чпу

- •3.3. Интерполяция

- •4. Логическая задача чпу

- •4.1. Циклы автоматики

- •4.2. Структура компонентов реализации логической задачи управления

- •4.3. Задача минимизации времени поиска инструмента

- •4.4.Традиционное описание цикла автоматики

- •4.6. Обобщенная модель логической задачи управления

- •5. Технологическая задача чпу

- •5.1 Управление точностью обработки

- •5.2 Управление эффективностью обработки

- •6. Терминальная задача чпу

- •6.1 Содержание терминальной задачи

- •6.2 Панель оператора

- •6.3. Структура диалога

- •6.5. Виды клавиатур устройств чпу

- •6.6. Виды диалога

- •7. Микропроцессорные системы управления

- •7.1. Структура микропроцессора

- •7.2. Типовая структура микропроцессорной системы (мпс)

- •7.2.1. Системная магистраль и циклы обмена

- •7.2.2 Функции памяти

- •7.2.3. Функции устройств ввода/вывода

- •7.2.4. О системе команд процессора

- •7.3. Функциональная структура микропроцессорного устройства чпу

- •7.3.1. Центральный процессор

- •7.3.2. Особенности организации системной магистрали

- •7.3.3. Организация памяти

- •7.3.4. Состав устройств ввода/вывода

- •7.3.5. Системные команды цп, используемые при реализации логической задачи управления (пример)

- •7.4. Управление микроконтроллерами

- •7.4.1. Архитектура мк aTmega128l.

- •7.4.2. Организация памяти мк

- •7.4.3. Некоторые сведения о системе команд микроконтроллера

- •7.4.4. Выполнение программы

- •7.4.5. Порты ввода/вывода

- •7.4.6. Программирование мк

- •7.4.7. Некоторые сведения о подготовке исполняемой программы

- •7.4.8. Имитация и отладка программы в среде avr Studio 4

- •Список литературы

5.2 Управление эффективностью обработки

Под управлением эффективностью обработки подразумевается управление рабочим процессом с целью достижения требуемого качества деталей с наименьшими затратами.

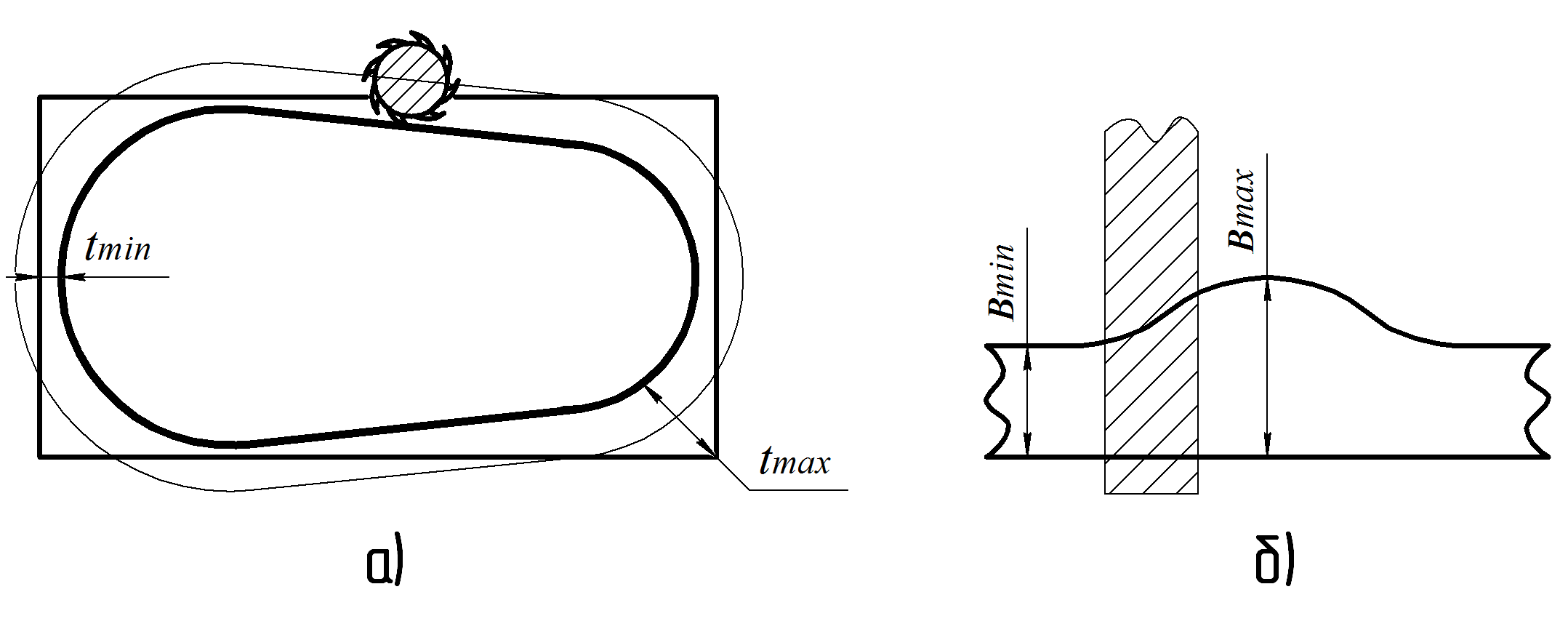

Управление эффективностью обработки осуществляется на основе решения задачи оптимизации технологической операции в условиях действия возмущений на рабочий процесс. Возмущениями являются переменные глубина резания и ширина фрезерования (рис. 5.4), разнотвердость обрабатываемого материала и.т.д.

В общем случае оптимизация технологической операции – выбор такой структуры и параметров, которые обеспечивают достижение заданного качества при экстремальном значении принятого критерия оптимизации (минимальной себестоимости, максимальной производительности). При проектировании оптимальной технологической операции, оптимизации подлежат как структура (последовательность обработки поверхностей), так как и параметры обработки (t, s, v). Однако обычно управление эффективностью обработки

Рис.

5.4, а) переменная глубина резания при

фрезеровании, б) переменная ширина

фрезерования.

Рис.

5.4, а) переменная глубина резания при

фрезеровании, б) переменная ширина

фрезерования.

осуществляется на основе только параметрической оптимизации, так как применение станков с ЧПУ позволяет технически достаточно просто автоматизировать изменения s и v в ходе рабочего процесса.

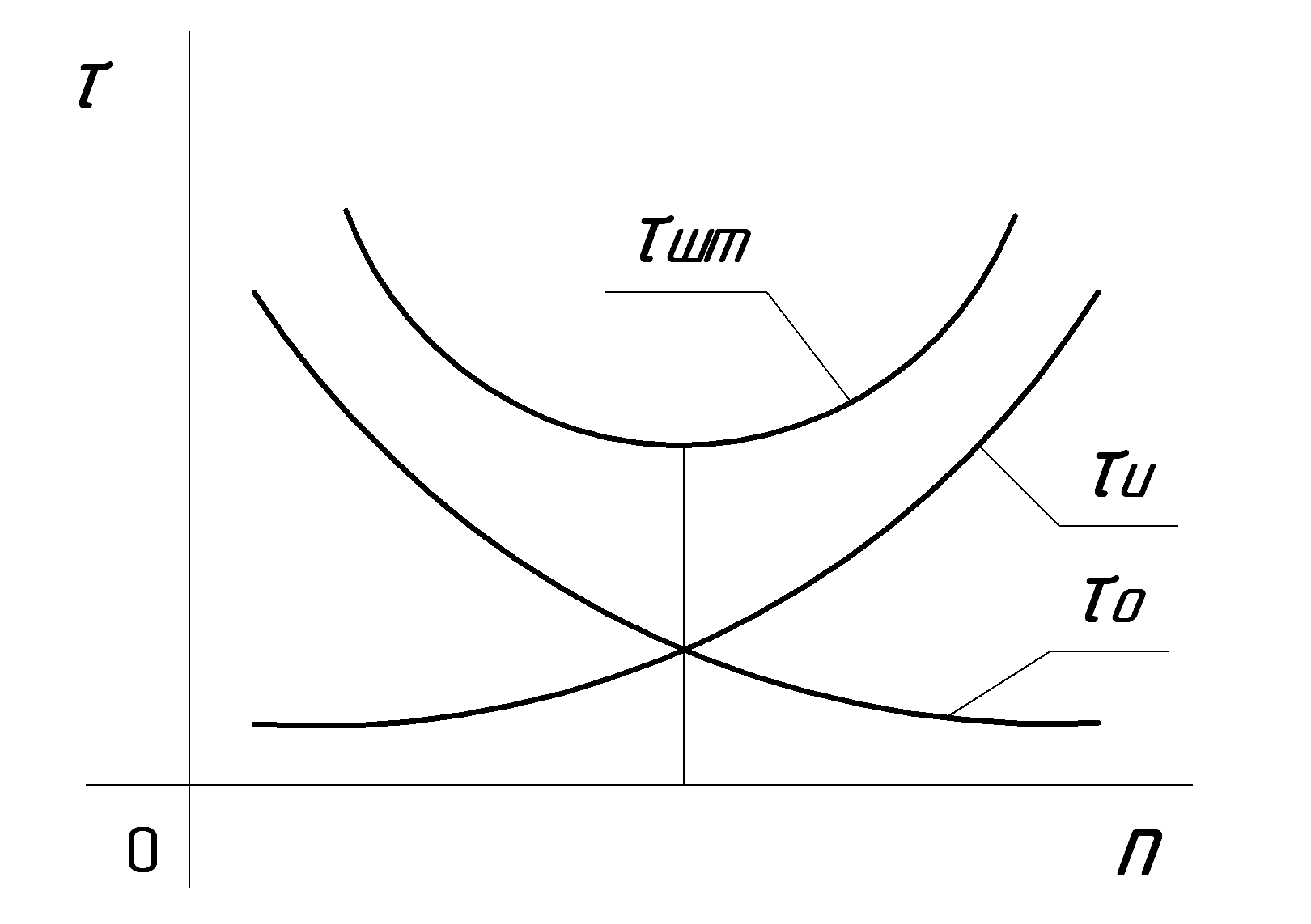

Задача

параметрической оптимизации вытекает

из экстремального характера зависимости

штучного времени

![]() ,

скорость резанияv

(частоты

вращения n).

Для аргументации рассмотрим структуру

переменной составляющей научного

времени

,

скорость резанияv

(частоты

вращения n).

Для аргументации рассмотрим структуру

переменной составляющей научного

времени

![]() :

:

![]()

где

![]() -

основное время,

-

основное время,

![]() -

переменная составляющая вспомогательного

времени, зависящая от режимов резания,

-

переменная составляющая вспомогательного

времени, зависящая от режимов резания,

![]() -

затраты времени на смену режущего

инструмента, отнесенные к одной детали.

-

затраты времени на смену режущего

инструмента, отнесенные к одной детали.

Раскроем

величины, входящие в состав

![]() :

:

![]() ,

,

где l – длина пути резания,

n – частота вращения (инструмента или детали);

s – подача на один оборот (инструмента или детали);

![]() -

в качестве этой составляющей может

быть, например, время на переключение

частоты вращения шпинделя в различных

диапазонах её регулирования, в целом

влияние этой составляющей на

-

в качестве этой составляющей может

быть, например, время на переключение

частоты вращения шпинделя в различных

диапазонах её регулирования, в целом

влияние этой составляющей на

![]() незначительное;

незначительное;

![]() ,

,

где

![]() -

затраты времени на смену одного

инструмента,

-

затраты времени на смену одного

инструмента,

T – период стойкости инструмента.

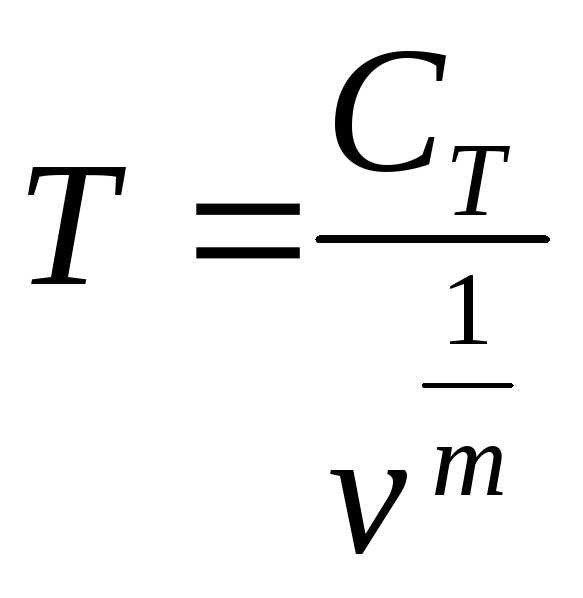

Представим

выражение для

![]() в развернутом виде, для этого известное

выражение для периода стойкости

в развернутом виде, для этого известное

выражение для периода стойкости перепишем в виде

перепишем в виде ,

тогда

,

тогда

|

Рис. 5.5 |

,

при показателе относительной стойкости

m=0

,

при показателе относительной стойкости

m=0

На

рис. 5.5 представлен график зависимости

![]() .

.

В

структуре зависимости

![]() имеются

два конкурирующих фактора -

имеются

два конкурирующих фактора -![]() и

и![]() следовательно,

следовательно,![]() имеет экстремум, что и определяет

корректность постановки задачи

параметрической оптимизации и возможность

управления эффективностью обработки

на основе решения этой задачи в условиях

действия возмущений на рабочий процесс.

имеет экстремум, что и определяет

корректность постановки задачи

параметрической оптимизации и возможность

управления эффективностью обработки

на основе решения этой задачи в условиях

действия возмущений на рабочий процесс.

Для

осуществления управления эффективностью

обработки на основе решения задачи

параметрической оптимизации в условиях

действия возмущений необходимо

сформировать математическую модель,

включающую критерии оптимизации и

технологические ограничения. В качестве

критерия оптимизации можно принять

переменную составляющую штучного

времени

![]() или переменную составляющую приведённых

затрат на выполнении операции, выделив

из выражения для приведённых затрат

или переменную составляющую приведённых

затрат на выполнении операции, выделив

из выражения для приведённых затрат![]() составляющие, зависящие от параметров

режимов резания. Следует отметить, что

указанные критерии оптимизации не

противоречат друг другу.

составляющие, зависящие от параметров

режимов резания. Следует отметить, что

указанные критерии оптимизации не

противоречат друг другу.

Расчет значений принятого критерия оптимизации производится с учетом технологических ограничений, отражающих допустимые параметры оборудования, инструмента и обрабатываемой детали. Математически технологические ограничения представляют выражения-неравенства для расчета допустимых значений подач. Для иллюстрации рассмотрим формирование технологических ограничений по прочности инструмента (концевой фрезы) и мощности привода главного движения станка.

Технологически допустимая подача

из

условия прочности на кручение концевой

фрезы диаметра

из

условия прочности на кручение концевой

фрезы диаметра :

:

![]() ,

,

где

![]() -

крутящий момент, приложенный к фрезе в

процессе обработки,

-

крутящий момент, приложенный к фрезе в

процессе обработки,

![]() ,

а

,

а

![]() ;

;![]() -

момент сопротивления,

-

момент сопротивления,![]() .

.

После

соответствующих подстановок и решения

относительно s

получим технологические ограничения

![]() ,

где

,

где![]() -

технологически допустимая подача по

прочности фрезы.

-

технологически допустимая подача по

прочности фрезы.

2.

Технологически допустимая подача

![]() из условия непревышения мощности

электродвигателя главного движения

станка:

из условия непревышения мощности

электродвигателя главного движения

станка:

![]() ,

(5.1)

,

(5.1)

|

Рис. 5.6 |

де

де

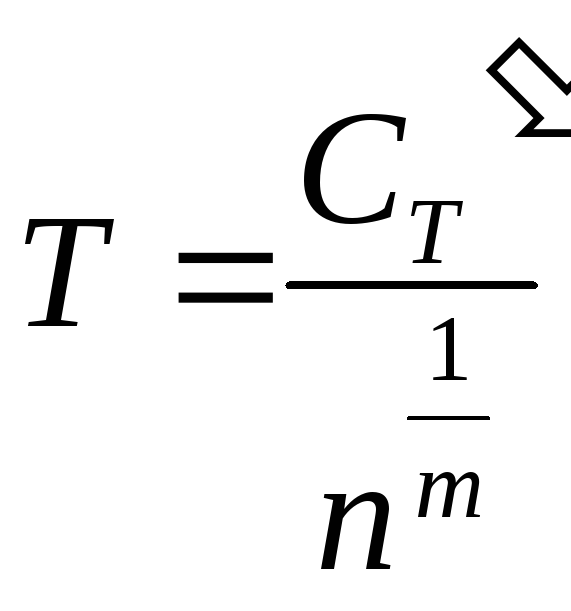

Поскольку

критерии оптимизации и некоторые

технологические ограничения нелинейны,

то задача параметрической оптимизации

является задачей нелинейного

программирования. При отсутствии

возмущении известная методология

заключается в том, что в качестве

![]() принимается наименьшая предельно

допустимых подач

принимается наименьшая предельно

допустимых подач![]() ,

а затем при значении

,

а затем при значении![]() принятым шагом итерации

принятым шагом итерации![]() рассчитываются

последовательные значения критерия

оптимизации

рассчитываются

последовательные значения критерия

оптимизации![]() и в качестве

и в качестве![]() принимается значение

принимается значение![]() ,

доставляющее экстремум критерию

оптимизации (рис. 5.6).

,

доставляющее экстремум критерию

оптимизации (рис. 5.6).

Очевидно,

что при отсутствии возмущений управление

эффективностью обработки не требуется,

так как оптимальные значения

![]() и

и

![]() могут быть рассчитаны вне рабочего

процесса (до начала обработки).

могут быть рассчитаны вне рабочего

процесса (до начала обработки).

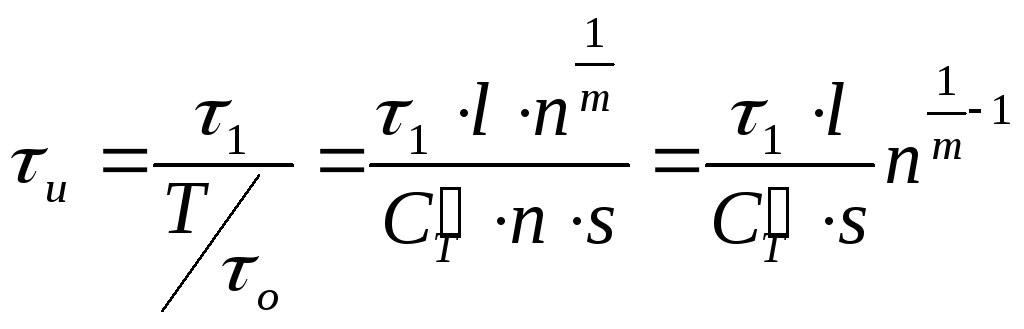

При наличии возмущении возникает задача управления эффективностью обработки, и задача параметрической оптимизации решается в ходе рабочего процесса. Алгоритм оптимизации, в условиях действия возмущений

Рис. 5.7

(в качестве возмущений принята переменная глубина резания t) можно сформулировать в следующем виде:

1.

выбирается

![]() ;

;

2.

фиксируется глубина резания

![]() в

момент времени сканирования

в

момент времени сканирования![]() (посредством информационно-измерительного

устройства системы управления – см.

далее);

(посредством информационно-измерительного

устройства системы управления – см.

далее);

3.

при известных

![]() и

и![]() рассчитываются

технологические ограничения технологически

допустимые подачи

рассчитываются

технологические ограничения технологически

допустимые подачи![]() ;

;

4.

выбирается

![]() ;

;

5.рассчитывается

значение принятого критерия оптимизации

![]() ;

;

6.

выбирается

![]() (

(![]() -

принятый шаг итерации);

-

принятый шаг итерации);

7. повторяются этапы 3…6;

8.

выбираются

![]() и

и![]() ,

доставляющие экстремум критерию

оптимизации

,

доставляющие экстремум критерию

оптимизации![]() в момент времени

в момент времени![]() ;

;

9.

через время

![]() (шаг

сканирования) процесс повторяется.

(шаг

сканирования) процесс повторяется.

Графическая

интерпретация реализации изложенного

алгоритма приведена на рис.5.7 . Кривые

представляют изолинии, равной

производительности (если в качестве

критерия оптимизации принять

![]() );

пунктирной линией показаны технологические

ограничения через промежуток времени

);

пунктирной линией показаны технологические

ограничения через промежуток времени![]() ,

их новое положение отражает изменение

возмущения (здесь в сторону увеличения),

например, увеличение глубины резания

,

их новое положение отражает изменение

возмущения (здесь в сторону увеличения),

например, увеличение глубины резания![]() ,

этому состоянию соответствует уже не

,

этому состоянию соответствует уже не![]() ,

,![]() ,

а

,

а![]() ,

,![]() .

.

Рис. 5.8

На рис. 5.8 приведена структурная схема системы управления эффективностью обработки. Такие системы управления станками, обеспечивающие поиск и поддержание технологических параметров рабочего процесса, удовлетворяющих критерию оптимизации и действующим технологическим ограничениям, получили наименование адаптивных систем оптимального управления.

Через

промежутки времени

![]() (шаг сканирования) модуль адаптивного

управления, обращаясь к

информационно-измерительному устройству,

считывает текущие значения возмущения,

(например, в виде значения силы резания)

и используют его при очередной

последовательности итерации для

определения

(шаг сканирования) модуль адаптивного

управления, обращаясь к

информационно-измерительному устройству,

считывает текущие значения возмущения,

(например, в виде значения силы резания)

и используют его при очередной

последовательности итерации для

определения![]() ,

,![]() .

Начальными параметрами настройки

системы являются коэффициенты (константы)

математической модели.

.

Начальными параметрами настройки

системы являются коэффициенты (константы)

математической модели.