Razdel_2_Razborka_syrya

.pdfРаздел 2. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВО ПИЩЕВЫХ ПРОДУКТОВ ПУТЕМ РАЗБОРКИ С/Х СЫРЬЯ НА КОМПОНЕНТЫ

2.1. Характеристика сырья и особенности мукомольного производства

Мука – продукт помола хлебного зерна или ржи. Свойства муки зависят прежде всего от химического состава и строения эндосперма зерна — места отложения питательных веществ.

Различают три вида пшеницы: мягкую, мягкую стекловидную и твердую (дурум).

Зерна мягкой пшеницы имеют мучнистую непрозрачную структуру и из нее вырабатывают хлебопекарную муку.

Клетки твердых сортов пшеницы окружены толстыми аморфными прослойками белков, что придает им прозрачность, большую плотность и массу по сравнению с мягкими сортами. Из них вырабатывают муку (в виде крупки или полукрупки) для макаронных изделий.

Процесс производства муки состоит из двух этапов — подготовительного и размола (помола) зерна.

Подготовительный этап включает в себя очистку зерна от различных примесей (в том числе, от живых вредителей), гидротермическую обработку (ГТО) зерна (при сортовых помолах), составление помольной смеси (смешивание зерна различного качества).

Гидротермическая обработка зерна заключается в его увлажнении, тепловой обработке и отволаживании. В результате такой обработки ослабляется связь между эндоспермом и оболочкой зерна, повышается эластичность оболочек, а также улучшаются хлебопекарные и мукомольные свойства зерна.

Помолом (размолом) называют совокупность связанных между собой в определенной последовательности операций по переработке зерна в муку.

Размол зерна производят на вальцовых станках. Основной частью станка являются два чугунных вальца с гладкой или рифленой поверхностью. Зерно, попадая в зазор между вальцами, режется и раскалывается. Возле каждого вальцового станка ставят просеивающие машины — рассевы, на которых измельченное зерно сортируют по крупности. Вальцовый станок вместе с рассевом называется размольной системой.

Система может быть драной или размольной.

Драная система дробит зерно в крупку, а вальцы у станка имеют рифленую поверхность.

В размольной системе вальцы имеют гладкую поверхность и предназначены для изготовления муки.

Помолы муки бывают двух типов: разовые и повторительные.

При разовом помоле мука получается за один проход через драную и размольную системы. Такая мука имеет низкое качество, например обойная, либо ржаная. Качество муки существенно зависит от содержания в ней частиц оболочки — отрубей. Основными структурными компонентами оболочки являются клетчатка и зольные элементы (кремний, фосфор, калий и др.). Считается: чем ниже зольность муки, тем меньше она содержит отрубей и имеет более высокое качество

При повторительном помоле зерновые неоднократно пропускают через драные и размольные машины.

Повторительные помолы бывают простые и сложные.

При простом помоле измельчение ведут на 3–4 системах. При простом помоле мука получается только одного сорта. При этом, муку с разных систем смешивают вместе Простой помол также может быть с отбором отрубей и без него.

При сложном повторительном помоле зерно сначала пропускаю через драную систему. В результате получают следующие фракции: крупку чистую (белую), крупку

пеструю (сростки) и дунсты — частицы крупнее муки. Затем крупку пропускают через сортировку продуктов размола и обогащения, и далее через размольную систему.

Мука, получаемая при сложном повторном размоле, называется сортовой. Каждый сорт муки регламентирован соответствующими характеристиками: цветом, зольностью, крупностью помола и количеством сырой клейковины. Так, лучшие по качеству крупки из центральной части эндосперма размалывают на первых трех размольных системах, получая муку высших сортов. Крупки из периферийных частей эндосперма хуже по качеству, их размалывают на последних размольных системах, получая муку низших сортов (1-го и 2-го). Пестрые крупки (сростки) подвергают повторному дроблению на драных системах, вновь просеивают и полученные продукты дробления размалывают в муку.

2.2.Устройство и принцип действия линий мукомольного производства

Состав технологических линий для производства муки может быть различным в зависимости от ассортимента получаемой продукции и объемов производства.

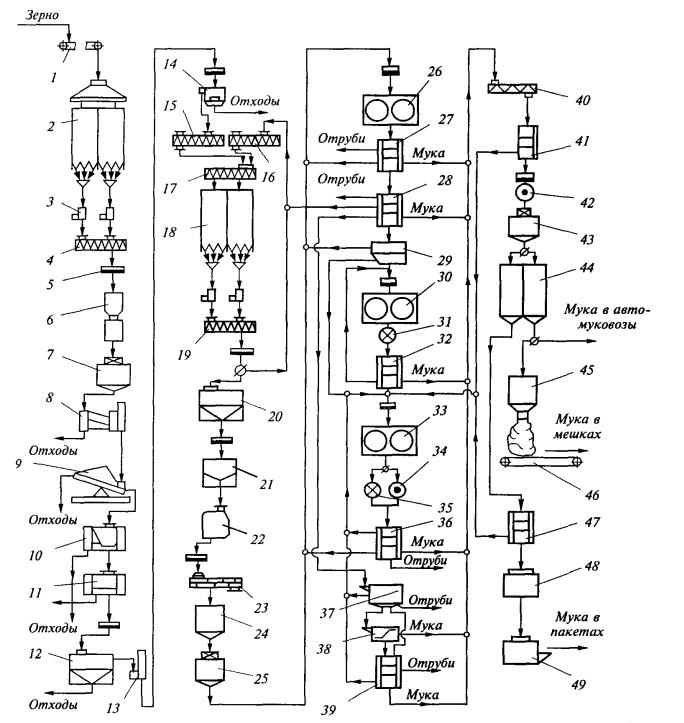

На рис 2.1. представлена обобщенная машинно-аппаратурная схема производства сортовой муки на мукомольных заводах

. Предварительно очищенное зерно подают из элеватора на мукомольный завод цепными конвейерами 1 и загружают в силосы 2. Зерно из силоса выпускают с помощью регулятора потока зерна 3 и винтового конвейера 4 в соответствии с заданной рецептурой и производительностью формируют помольные партии зерна.

Каждый поток зерна проходит магнитные сепараторы 5, подогреватель зерна 6 (в холодное время года) и весовой автоматический дозатор 7. Далее зерно подвергают многостадийной очистке от примесей в зерноочистительном сепараторе 8, камнеотделительной машине 9, куколеотборнике 10 и овсюгоотборнике 11, а также в магнитном сепараторе. Наружную поверхность зерна очищают в вертикальной обоечной машине 12, а с помощью воздушного сепаратора 13 отделяют аспирационные относы.

Далее зерно попадает в машину мокрого шелушения 14 и системой винтовых конвейеров 15 и 17 зерно распределяется по силосам 18 для отволаживания. После основного увлажнения и отволаживания предусмотрена возможность повторения этих операций через увлажнительный аппарат 16 и винтовой конвейер 17.

После отволаживания зерно через винтовой конвейер 19 поступает в обоечную машину 20 для обработки поверхности. Из этой машины зерно попадает в энтолейторстерилизатор 21, а затем в воздушный сепаратор 22 для выделения легких примесей. Далее его подают в увлажнительный аппарат 23 и бункер 24 для кратковременного отволаживания. Затем зерно взвешивают на автоматическом весовом дозаторе 25 и на измельчение в первую драную систему.

. В результате различных скоростей рабочих валков (скорость верхнего несколько выше) зерно раскрывается и раскалывается, что приводит к выкрашиванию крупок , состоящих из эндосперма со сросшимися оболочками. Обычно используют несколько драных систем – I, II и до VI. Причем, чем больше номер системы, тем мельче нарезка рифлей и расстояние между валками. В каждую драную систему входят вальцовые станки 26, рассевы драных систем 27, рассевы сортировочные 28 и ситовеечные машины 29. Сортирование продуктов измельчения драных систем осуществляют последовательно в два этапа с получением на первом этапе крупной и частично средней крупок, а на втором

— средней и мелкой крупок, дунстов и муки. В ситовеечных машинах 29 обогащают крупки и дунсты I, II и III драных систем.

Обработке в размольных вальцовых станках 30 подвергают крупную и среднюю крупку с первых драных систем после ее обогащения в ситовеечных машинах 29. Верхние сходы с сит рассевов последних драных систем направляют в бичевые вымольные машины 37, проход последних обрабатывают в центрифугалах 38. В размольном процессе

применяют двухэтапное измельчение. После вальцовых станков 30 и 33 установлены деташеры 31 и 35 для разрушения конгломератов промежуточных продуктов измельчения зерна и энтолейторы 34 для стерилизации этих продуктов путем ударных воздействий.

Рис.2.1. Обобщенная машинно-аппаратурная схема линии производства сортовой муки.

В рассевах 32, 36 и 39 высевают муку, которая поступает в винтовой конвейер 40. Из него муку подают в рассевы 41 на контроль и далее через энтолейтор 42 и весовой дозатор 43 распределяют в функциональные силосы 44. Из них обеспечивается бестарный отпуск готовой муки на автомобильный и железнодорожный транспорт либо с помощью весовыбойного устройства 45 муку фасуют в мешки, которые конвейером 46 также передают на транспорт для отгрузки на предприятия-потребители муки. Перед

упаковыванием в потребительскую тару муку предварительно просеивают на рассеве 47, упаковывают в бумажные пакеты на фасовочной машине 48. Пакеты с мукой группируют

вблоки, которые заворачивают в полимерную пленку на машине для групповой упаковки 49. Полученные блоки из пакетов с мукой передают на транспортирование в торговую сеть.

Мукомольные производства имеют накопительные емкости, обеспечивающие непрерывную и бесперебойную работу линии. В состав размольных участков может входить до 4-6 крупнообразующих (драных) и 9-12 размольных комплексов. Их работа осуществляется в автоматическом режиме.

При относительно небольших объемах используются мукомольные комплексы или мини-мельницы производительностью от 200 до 800 кг/ч. В состав таких комплексов, как правило, входит агрегат подготовки зерна и вальцевая мини-мельница. Устройство и принцип действия мукомольной линии малой мощности рассмотрим на примере минимельницы «Фермер-1».

Мини-мельница «Фермер-1» предназначена для переработки зерна пшеницы в высококачественную хлебопекарную муку высшего, 1-го, 2-го сорта и кормовую, зерна ржи —

вхлебопекарную сеяную, обдирную и кормовую.

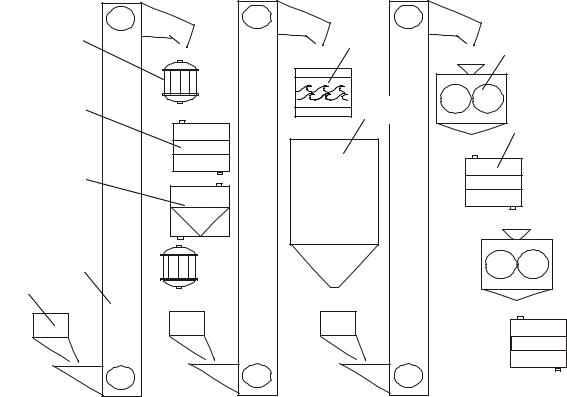

Вкомплект мельницы входит агрегат для очистки и подготовки зерна РТ-АОЗ-ЗП. Внешний вид агрегата представлен на рис 2.2.

6

1- обоечная машина;

2- рассев-сепаратор;

3- машина увлажнительная;

4- блок очистки воздуха;

5- бункер отволаживания;

6- нория;

7- аспирационная колонка.

7

Рис. 2.2. Внешний вид агрегата РТ-АОЗ-ЗП

На рис. 2.3. представлена машинно-аппаратная схема комплекса мини-мельницы «Фермер-1»

В состав агрегата РТ-АОЗ-ЗП входит: бункер 1, две нории 2, аспирационные колонки 3, рассев-сепаратор 4, обоечная машина 5, машина увлажнения 6, бункер отволаживания 7, блок очистки воздуха 8, фильтр тонкой очистки 9.

Комплекс работает следующим образом: зерно из загрузочного бункера 1 поднимается норией 2, проходит через аспирационную колонку 3 и поступает на рассевсепаратор 4, который предназначен для очистки зерна от крупных и мелких примесей путем просеивания его через калиброванные решета. Далее зерно поступает в обоечную машину 5, в которой происходит очистка поверхности зерна, удаление "бородки" и, частично, "зародыша". После обоечной машины зерно проходит через вторую аспирационную колонку, поднимается норией и проходит через машину увлажнения 6, которая увлажняет оболочку зерна с целью ее эффективного снятия при размоле.

Очищенное и подготовленное зерно проходит процесс отволаживания в бункере – накопителе 7. Все перечисленные операции выполняются с помощью агрегата РТ-АОЗ- 3П. Затем зерно поступает на мини-мельницу «Фермер-1», которая состоит из 2-х вальцевых станков 8, рассевов 9 и системы пневмотранспорта.

Мини-мельница работает следующим образом. Зерно из приемного бункера подается норией на вальцовый станок с крупной нарезкой рифлей (драная система). После этого смесь частиц различного размера ссыпается в подвальцовый бункер и поступает в мельничный рассев для сортирования.. Цикл измельчения и сортирования повторяется трижды (I, II, III драные системы).

3

4

5

2

1

6 |

8 |

|

7 |

|

9 |

Рис 2.3. Машинно-аппаратная схема комплекса минимельницы «Фермер-1»

В результате сортирования в рассеве выделяются три фракции: мука, отруби и промежуточные продукты измельчения (крупки, сростки, дунсты). Они направляются на второй вальцевый станок с гладкими или мелконарезными валками (размольная система). Полученные таким образом готовые продукты размола подаются системой пневмотранспорта на выбой. Наличие в мельнице системы пневмотранспорта позволяет резко улучшить условия работы основного технологического оборудования. Постоянно перемещающиеся объемы воздуха с продуктом размола создают эффективно действующую аспирацию, в результате чего снижается температура промежуточных продуктов помола, что приводит к улучшению сыпучести продуктов и их севкости в рассеве. При этом полностью исключается появление конденсата на внутренних поверхностях вальцовых станков, обоечной машины, самотеков, а также на ситах рассева. В мини-мельнице также имеются, блок очистки воздуха, вентилятор пневмотранспорта.

2.3. Краткая характеристика основных групп оборудования мукомольного производства

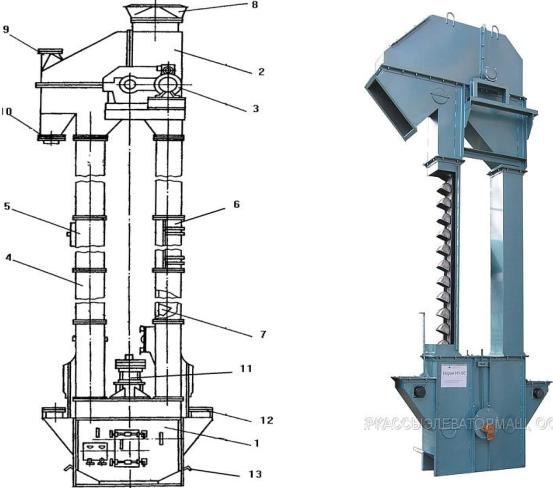

2.3.1. Нории

Нории (рис. 2.4.) предназначены для вертикального перемещения зерна и продуктов его переработки. Применяется на хлебоприемных и перерабатывающих предприятиях в транспортных линиях приема и переработки сырья. Они представляют собой машину для непрерывной транспортировки продукта. Тяговым органом норий является лента, а рабочим - ковши 7 (рис.2.4), помещенные в прямоугольные секционные трубы 4, 5, 6 с люками для натяжения ленты, смотровыми, аспирационными. В верхней части трубы соединены головкой 2 с выпускным 10 и аспирационным 9 патрубками и механизмом привода 3 ведущего барабана. В верхней части головки имеется патрубок взрыворазрядитель 8. В нижней части трубы соединены башмаком (1) с натяжным барабаном. Башмак имеет приемный носок и натяжное устройство (11), а в нижней части – задвижки (13) для зачистки. Привод-электродвигатель с редуктором с определенным передаточным числом, которые приводят в движение ленту с ковшами. Продукт, поступающий в башмак через приемный патрубок, заполняет ковши, разгружающиеся в верхней части нории (головки) под действием центробежных сил. Аспирация осуществляется посредством подключения аспирационных патрубков к аспирационным сетям предприятия

Рис. 2.4. Внешний вид зерновых норий

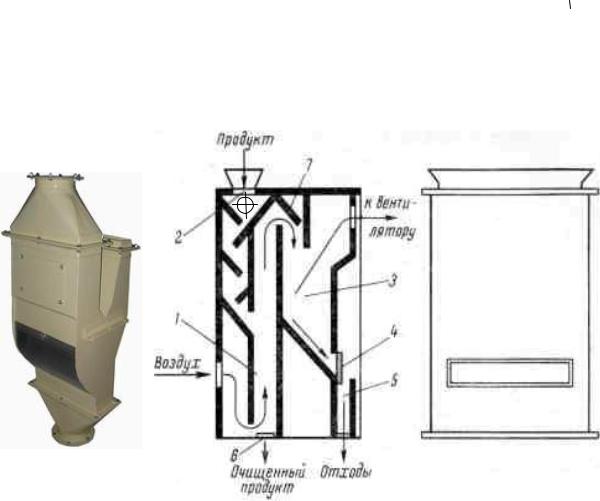

2.3.2. Аспирационные колонки

Рис. 2.4. Схема и внешний вид норий Аспирационные колонки предназначены для выделения примесей из зерна злаковых

культур, разделения продуктов шелушения крупяных культур, отличающихся аэродинамическими свойствами, а также для контроля крупы и лузги. Они могут иметь различную конструкцию, но имеют общий принцип действия, который рассмотрим с помощью схемы, представленной на рис. 2.5.

Зерно через приемное отверстие 2 попадает внутрь корпуса колонки. В приемном устройстве обычно устанавливается приводной питающий валик для регулировки интенсивности и равномерности подачи зерна. Зерно равномерной лентой поступает на неподвижные скаты 8, перемещаясь с одного на другой и меняя направление движения. Пройдя все каскады и замедлив скорость, зерно поступает в воздушный канал 1, который интенсивно продувается воздухом. При этом легкие примеси и пыль поднимаются вверх и через клапан регулировки скорости воздуха 7 перемещаются в осадочную камеру 3, где оседают всвязи с потерей скорости воздуха, накапливаются и периодически удаляются через канал удаления отходов 5 при открывании заслонки 4. Более тяжелое очищенное зерно по каналу 1 опускается вниз и удаляется через отверстие 6. В воздушном канале 1 и канале для удаления отходов 5 установлены магнитные накладки для улавливания металлических примесей.

8

Рис. 2.5. Внешний вид и схема аспирационной колонки

2.3.3.Рассевы и сепараторы

Рассевы и сепараторы используются как для очистки зерна от примесей, так и для разделения зерна на фракции, отличающихся аэродинамическими свойствами.

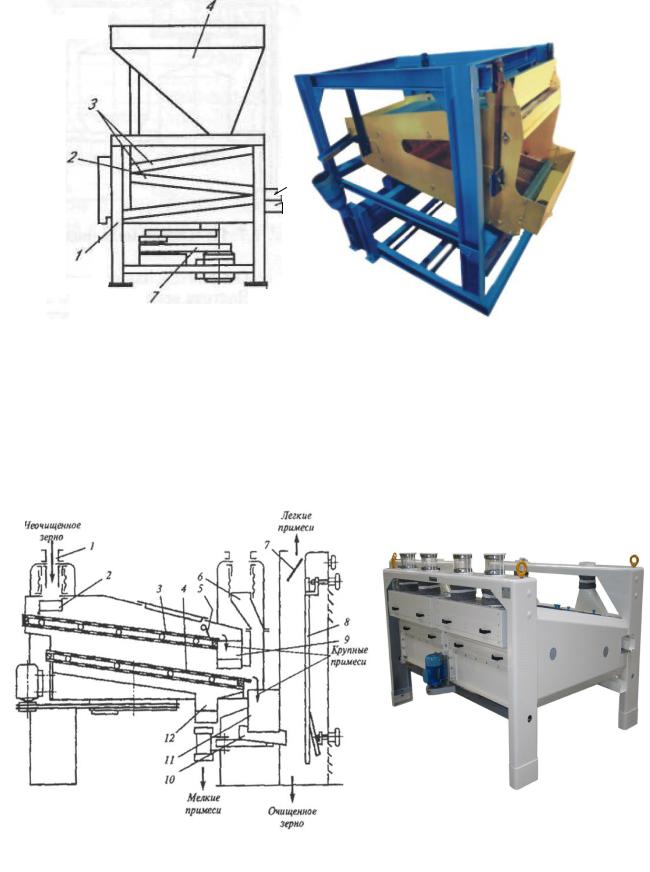

На рис. 2.6 представлен рассев-сепаратор для очистки зерна. Он состоит из рамы, к которой на резиновых амортизаторах подвешен корпус 2 с двумя наклонно расположенными ситами 3. Под корпусом на раме установлен эксцентриковый вибратор 7 для обеспечения возвратно-поступательного движения корпуса с ситами. Зерно из бункера 4 просеивается через крупное сито и попадает на мелкое сито, по которому ссыпается

через лоток 5 и магнитный сепаратор 6, который представляет собой наклонную поверхность с магнитами для улавливания металлических включений

5  6

6

Рис. 2.6. Внешний вид и схема рассева

Воздушные сепараторы имеют более сложную конструкцию и основной принцип их действия заключается в следующем (рис.2.7): зерно из приемного патрубка 1 самотеком поступает в ситовой корпус на распределительное днище 2 . Ситовый корпус совершает колебательные движения под действием электродвигателя с системой дисбалансов. Из распределительного днища зерно подается на сортировочное сито 3. При этом крупные примеси в виде схода выводятся из сепаратора через фартук 5 по лотку 9 из сепаратора, а смесь зерна с мелкими примесями проходом через сортировочное сито 3.

Рис. 2.7. Схема и внешний вид воздушного сепаратора

Мелкие примеси (проход подсевного сита) удаляются из сепаратора через лоток 12, а зерно через питающий короб 11 поступает на вибролоток 10 и далее в

пневмосепарирующий канал 13, который соединен с аспирационной воздушной сетью 6. При прохождении воздуха через поток зерна легкие примеси выносятся через пневмосепарирующий канал из сепаратора, а очищенное зерно поступает на дальнейшую обработку. Аэродинамический режим регулируется с помощью дроссельной заслонки 7 и подвижной стенки 8.

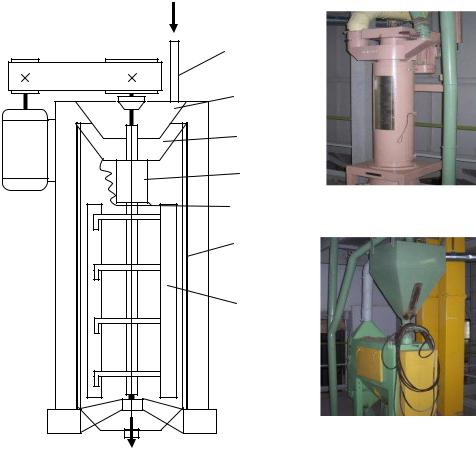

2.3.4. Обоечная машина

Обоечные машины (рис. 2.8) могут быть горизонтальными (а) или вертикальными (б) в зависимости от расположения бичевого ротора и сетчатого цилиндра. Зерно поступает через патрубок 1 и проходя через концентрические конусы 2 и 3 загрузочной воронки поступает в питающий цилиндр 4, откуда через подпружиненное дно 5 дозировано подается в полость сетчатого цилиндра 6. Под действием центробежных сил вращающегося ротора зерно отбрасывается к сетчатому цилиндру и под воздействием бичей 7 в результате ударов и трения о сетчатую поверхность от него отделяются и проходят через ситовую поверхность пыль, частицы плодовых оболочек, зародыши и бородки. Зазор между бичами и сеткой регулируется в пределах 22-28 мм в зависимости от обрабатываемого сырья. Вид сырья влияет и на скорость вращения бичевого ротора. Например, для мягкой пшеницы она составляет 13-15 м/с, а для более хрупкой твердой –

10-11 м\с

1 |

|

2 |

|

3 |

|

4 |

|

5 |

а) |

|

|

6 |

|

7 |

|

б)

Рис 2.8.. Схема и внешний вид вертикальной а) и горизонтальной б) обоечных машин

Похожую конструкцию имеют щеточные машины, в которых вместо битового ротора используется щеточный барабан. Щеточные машины также предназначены для очистки зерна пшеницы и ржи от пыли, надорванных оболочек и легких металлических примесей.

2.3.5. Увлажнительная машина

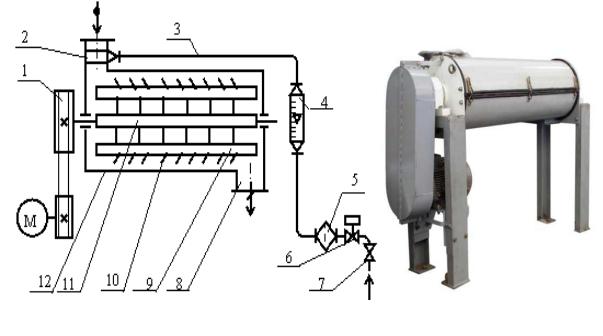

Рис. 2.9. Схема и внешний вид увлажнительной машины

Увлажнительные машины (рис. 2.9.) применяют для гигротермической обработки зерна с целью с целью облегчения отделения оболочек при помоле, а также для удаления легких примесей и микроорганизмов. В зависимости от способа подачи воды они делятся на водоструйные, водораспыливающие и комбинированные. Общий принцип работы машины заключается в следующем: при поступлении зерна срабатывает индикаторная заслонка 2, которая электрически связана с электровентилем 6. Электровентиль открывается и вода начинает подаваться в рабочую камеру. Зерно, поступающее в рабочую камеру, подвергается воздействию бичевого вала с гонками, после чего удаляется из машины. Расход воды регулируется ротаметром 4.

2.3.5. Вальцевый станок

Вальцевые станки применяются для измельчения зерна – основной операции мукомольного производства. Вальцевые станки – это сложное энергетически нагруженное оборудование, эффективность работы которого зависит от отношения окружных скоростей вальцев (дифференциал), состояния поверхности, точности зазоров по длине, величины радиальных биений, параметров рифлей и др.

Вальцевый станок (рис. 2.10) работает следующим образом. Зерно из приемного патрубка 1 через заслонку 2 поступает в дозирующее устройство, состоящее из дозирующего 3 и распределительного 4 валиков, а затем в зазор между вальцами. Мелющие вальцы 5 – это две стальные полуоси, на которые одеты рабочие барабаны, изготовленные из никель-хромистого чугуна с отбеленной поверхностью. Станки могут иметь одну или несколько пар вальцев. В каждой паре один из вальцев совершает только вращательное движение (быстровращающийся), а другой вращается с меньшей скоростью и может поступательно перемещаться в направлении уменьшения или увеличения зазора между вальцами. Изменение зазора и регулировка параллельности вальцев производится с помощью маховиков 6. На нижнюю поверхность вальцев опираются металлические щетки 7, которые отделяют от вальцев прилипшую муку или крупу. Под вальцами имеется бункер с системой уклонов и магнитными уловителями, откуда мука или крупа по аспирационным каналам 8 подается на соответствующий участок технологического процесса. Станки оснащаются мощным электроприводом вальцев и дозирующего устройства. Большинство из них имеют автоматическую систему отвала и привала,