Razdel_2_Razborka_syrya

.pdfПроизводство нектаров (соков с мякотью) состоит из следующих технологических стадий:

-приемка и подготовка сырья,

-термическая и ферментативная обработка овощной мезги,

-протирание и извлечение сока,

-деаэрация,

-стерилизация,

-фасование,

-хранение.

Всоки с мякотью входят все компоненты химического состава плодов, в том числе и нерастворимые: клетчатка, полуклетчатка, протопектин, жирорастворимые пигменты. Жидкую консистенцию таким сокам придают, измельчая ткани сырья до отдельных частиц размером 30 мкм.

Благодаря полному сохранению составных частей сырья ценность соков с мякотью выше, чем осветлѐнных. Для потребления их разбавляют 16-50 %-ным сахарным сиропом (до 50% общей массы).

Соки с мякотью вырабатывают в условиях, затрудняющих или исключающих контакт

своздухом (для предотвращения окисления полифенолов и других физиологически активных веществ). В качестве вещества, препятствующего окислению, добавляют синтетическую аскорбиновую кислоту (около 0,1%), которая способствует сохранению натурального цвета продукции и витамина С.

.Еще одной разновидностью плодоовощной продукции являются концентраты и сиропы.

Концентрат получают путем выпаривания хорошо осветленных соков в специальных вакуумно-выпарных аппаратах при разряжении не менее 0,8 Мпа и температуре 50-65 С. Содержание сухих веществ в концентратах не менее 57%.

Сиропы – это соки, консервированные сахаром. Необходимое количество сахара растворяют в соке либо при подогревании, либо холодным способом. Последнее предпочтительнее, так как сироп не теряет аромата. Обычно на 400 кг сока берут 635 -–645 кг сахара. Содержание сухих веществ в пастеризованных сиропах составляет 6062%, в непастерилизованных – 65-67%.

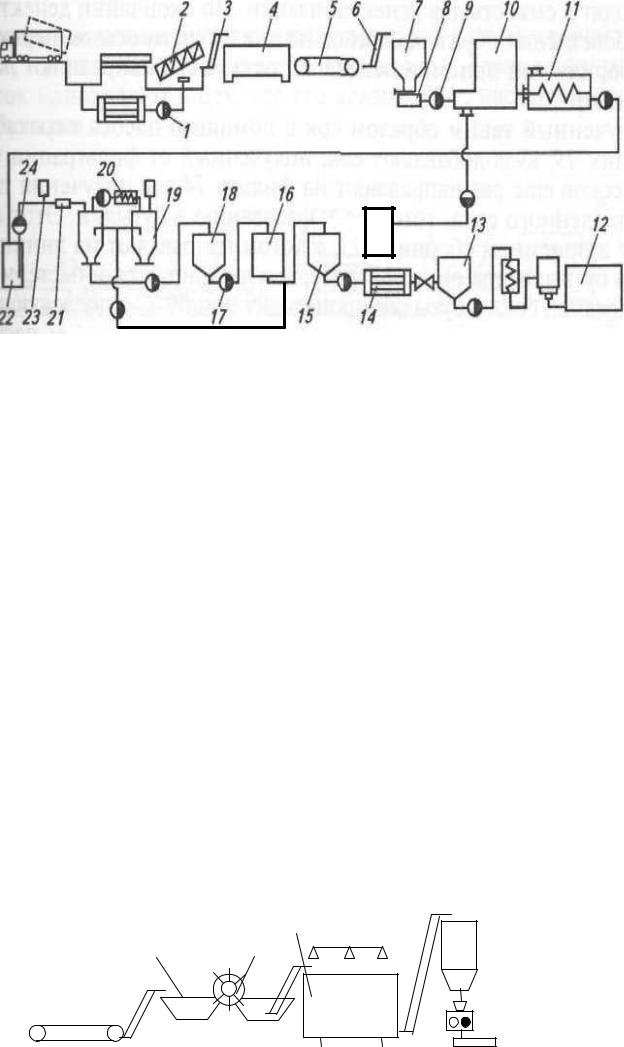

Машинно-аппаратурная схема комплекса технологического оборудования для производства осветленных фруктовых соков из семечковых и толковых плодов представлена на рис. 2.21. Поступившие на переработку плоды засыпают в бетонные ванны с водой, откуда гидронасосом 1 по подземным каналам они направляются в бетонную ванну, находящуюся в цехе.

Здесь с помощью шнекового отделителя 2, расположенного в бетонной ванне (яме), плоды отделяют от воды и с помощью элеватора 3 с душевым устройством поднимают к машине для окончательной мойки 4. Промытые плоды инспектируют на конвейере 5, удаляя негодные для переработки плоды, и элеватором 6 поднимают к приемному сборнику 7, ополаскивая плоды струей чистой воды. Из сборника сырье в необходимом количестве (в зависимости от производительности пресса) подают на дробилку 8. Для измельчения сырья применяют различные типы дробилок: с рифлѐными катками, которые при вращении навстречу друг другу измельчают плоды, вальцовые дробилки, ножевую резку. Растительную ткань подготавливают так, чтобы клеточный сок вышел по возможности из каждой клетки. Для этого следует нарушить большую часть клеток. Но кусочки ткани не должны быть и очень мелкими, иначе при прессовании забиваются сита, и выход сока снижается.

Рис. 2.21. Машино-аппаратурная схема производства фруктовых осветленных соков из косточковых плодов.

Измельченная плодовая масса направляется насосом 9 на прессование 10. Сок извлекают на различных прессах. Наиболее распространены: винтовые с механическим приводом, с гидравлическим приводом, шнековые.

Полученный после прессования сок очищают от возможных крупных частиц и после пастеризатора-охладителя 11, где он сначала нагревается до 80…85 0С, а затем охлаждается до 45...50 °С, направляют в промежуточный сборник 22, откуда дозировочным насосом 24 он засасывается в емкости для депектинизации. По пути в трубопровод вводят пектолитический препарат при помощи дозатора 23 и перемешивают его в трубчатом статическом смесителе 21. Процессы депектинизации и осветления протекают в зависимости от вида применяемого препарата. Если препарат для осветления требует охлаждения сока, то его после депектинизации через охладитель .20 перекачивают в емкости для осветления 19 и добавляют препарат вручную. Если охлаждения не требуется, сок в этом случае не перекачивают, а препарат для осветления вводят в емкость для депектинизации. Например, для осветления соков для детского питания можно проводить оклеивание с использованием 1%-ных растворов желатина или танина и желатина.

По окончании депектинизации и осветления образовавшийся на дне емкости осадок перекачивают в сборник для приемки осадка 18, откуда его направляют насосом 17 в фильтр

16.

Полученный таким образом сок с помощью насоса перекачивают в сборник 15, куда добавляют сок, полученный от фильтрации осадка. Смесь соков еще раз направляют на фильтр 14 для получения полностью осветленного сока, готового к фасованию в бутылки. Этот сок собирают в приемном сборнике 13, а потом направляют на линию фасования, где он предварительно деаэрируется и пастеризуется с помощью деаэратора-пастеризатора 12.

Фасование сока происходит при 80 °С с последующей дополнительной пастеризацией и охлаждением в туннельном пастеризаторе-охладителе.

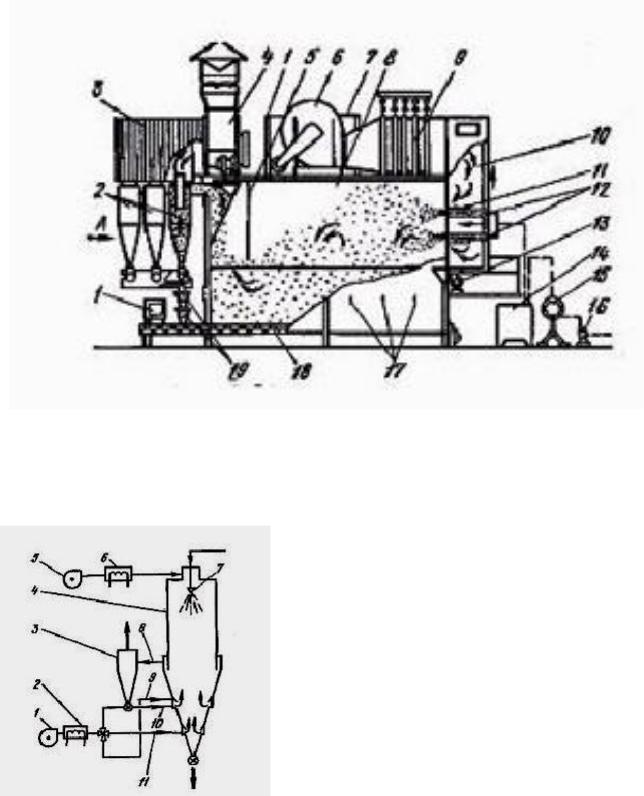

На рис.2.22 представлена машинно-аппаратурная схема производства нектаров.

5

3 |

4 |

|

|

2 |

6 |

1 |

|

|

|

|

7

10

8

9

11 |

12 |

13 |

Рис.2.22. Схема производства нектаров

Плоды после инспекционного транспортера 1 с помощью элеватора 2 попадают в первую моечную ванну 3, а оттуда барабанным перебрасывателем во 2 ванну 4, где интенсивно перемешиваются и обмываются водой при помощи борботирования сжатого воздуха. На роликовом конвейере 5 производится вторая инспекция плодов. При этом плоды омываются водой из душирующих насадок. Затем плоды через промежуточный бункер подаются на косточковыбивную машину 6 или сразу в дробилку 7. Из дробилки под собственным весом масса падает в шнековый подогреватель 8, а затем винтовым насосом загружается в протирочную машину 9. Пюре из протирочной машины перекачивается в корректирующий резервуар 10 с механической мешалкой. В него добавляют необходимые инградиенты (сахарный сироп, кислоту и т.д.). Полученную массу направляют в деаэратор 11, а затем в плунжерный гомогенезатор 12. Далее производят стерилизацию сока в пастеризаторе 13 при температуре до 125 0С, после чего его быстро охлаждают до 30…40 и производят фасовку.

2.7. Краткая характеристика основных групп оборудования для производства соков и нектаров

Стекатели

Для создания поточных линий переработки плодов, ягод и винограда используются стекатели и прессы непрерывного действия.

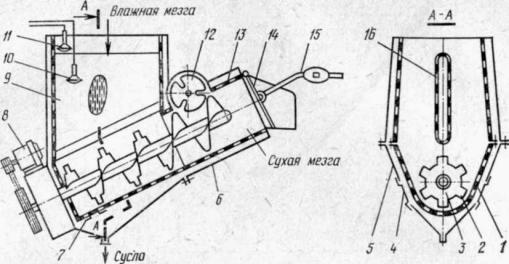

Наибольшую распространенность получили стекатели шнекового типа.

К конструкциям стекателей предъявляются следующие технологические требования: количество взвешенных частиц в сусле-самотеке должно быть наименьшим, стенание должно происходить с минимальным проветриванием мезги и сусла, пребывание продукта в стекателе должно быть наименьшим. Удлинение времени стенания способствует большему выделению сусла-самотека, но ухудшает его качество.

Дробилки

Конструкции дробилок, применяемых в консервном производстве, различны.

Для дробления винограда, измельчения ягод, косточковых плодов используется валковая дробилка с рифлеными валками типа ВГД.

Дробилка состоит из двух вращающихся навстречу друг другу валков, расстояние между которыми может регулироваться в целях предупреждения повреждения косточки. Валки делаются рифлеными, притом на одном зубцы расположены по образующей цилиндра, на другом — под некоторым углом к ней. Для получения эффекта разрыва плода в некоторых конструкциях дробилок валки вращаются с разными окружными скоростями. В некоторых линиях переработки томатов устанавливают такие валковые дробилки.

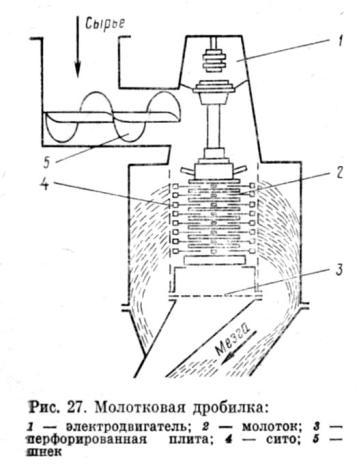

Более широкое применение получили молотковые дробилки. Они используются для измельчения плодов с твердой структурой. Эти дробилки бывают с горизонтально или вертикально расположенным ротором, который представляет собой вал с укрепленными на нем подвижно или неподвижно ударными рабочими органами — молотками (рис. 27). Ротор заключен в сетчатый цилиндр. В зависимости от обрабатываемого продукта сито может меняться на другое с меньшими или большими диаметрами отверстий. При быстром вращении ротора за счет свободного удара молотков происходит дробление исходного материала. Дробление длится до тех пор, пока измельченный материал не пройдет через сито.

При дроблении яблок на молотковой дробилке типа 1-63 гранулометрический состав мезги следующий: частицы размером от 1 до 3 мм — 20%, от 3 до 5 мм — 30, от 9 до 12 мм — 10%. Диаметр отверстий сита в данном случае равен 12 мм.

Для дробления винограда с одновременным отделением ягод от гребней на некоторых заводах используется центробежная дробилка-гребнеотделитель типа ЦДГ, работающая по принципу молотковых дробилок.

Производительность таких машин может быть в пределах от 20 до 50 т/ч. Недостатком таких дробилок является сильная аэрация мезги.

Широко в настоящее время для дробления плодов используются ножевые дробилки. Эти дробилки бывают дисковыми и барабанными. Рабочим органом первых является горизонтальный диск с круглыми или продолговатыми отверстиями, края которого приподняты и заточены, образуя режущие кромки. Размер частиц мезги определяется высотой кромок над поверхностью диска. При вращении диска плоды разрезаются на стружку, которая проходит через отверстия диска.

У барабанных терочных дробилок рабочим органом является перфорированный барабан с такими же отверстиями и режущими кромками, как и у дисковых. Внутри барабана имеется вал с лопастями, которые прижимают плоды во время вращения к терочной поверхности. Барабан может располагаться вертикально или горизонтально.

Прессы

В промышленности широко применяется горизонтальный корзиночный пресс фирмы «Бухер» (Швейцария) с прессующим поршнем (рис. 29). Он представляет собой сплошной цилиндр (корзину), закрытый с обеих концов дисками, один из которых приводится в движение гидравлической системой. Внутри корзины между дисками имеется специальная дренажная система, состоящая из желобчатых резиновых тросов, обтянутых фильтрующей тканью, и служащая для отвода сока из пресса. Под прессом находится шнек для удаления выжимок. Прессование осуществляется без вращения цилиндра. Мезга подается внутрь корзины и заполняет пространство меяеду двумя дисками.

1 — неподвижный диск; 2 — подвижной диск; з — дренажный трос; 4 — вал; 5— привод корзина отодвигается от неподвижного диска и выжимка падает в бункер, откуда удаляется на утилизацию.

Одношнековые прессы (рис. 5) состоят из приемного бункера 1, перфорированного цилиндра 2, шнека 3, привода 4 и устройства 5 для регулирования степени отжатия. Под цилиндром установлен поддон 6 с патрубками 7 для сбора и отвода сока. Для уменьшения обратного потока мезги по виткам шнека в них устанавливают 1 или 2 обтюратора 8. Часть цилиндра пресса, ограниченная выходным отверстием и плоскостью последнего открытого витка шнека, представляет собой камеру давления. Мезга подается в бункер, откуда поступает на шнек и при его вращении передвигается в камеру давления. Максимальное удельное давление создается на последнем открытом витке шнека. Степень извлечения определяется величиной противодавления, создаваемого устройством 5.

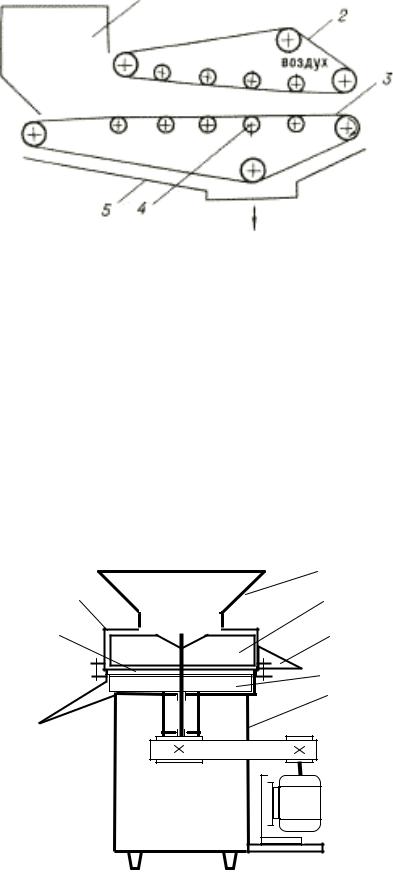

Ленточные прессы непрерывного действия содержат 2 или больше бесконечных перфорированных лент. Мезга отжимается в клиновом зазоре, образуемом лентами при постоянно увеличивающемся удельном давлении прессования. Такой пресс обычно состоит (рис. 7) из бункера 1, верхней ленты 2, нижней ленты 3, роликов 4 и поддона для сусла 5. Известны также конструкции ленточных прессов, в которых верхняя лента заменена рядом роликов.

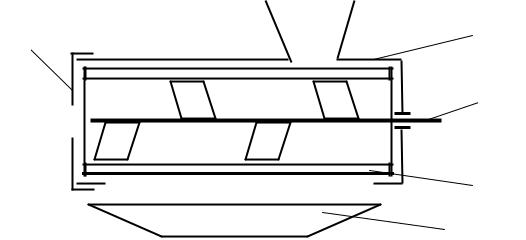

Протирочная машина

Протирочные машины применяются для получения пюреобразной массы из сырых и варенных овощей, фруктов, мяса и рыбы. и др. Различают ПМ вертикального и горизонтального исполнения. Они отличаются типом рабочих инструментов – изогнутые лопасти ( для машин вертикального исполнения), лопастные, петлевые или шнековые валы – машины горизонтального исполнения.

Машины вертикального исполнения состоят из корпуса 1, к которому крепится загрузочная камера 2. Загрузочная камера представляет собой сборную конструкцию в верхней части которой имеется загрузочная воронка. Внутри верхней части на приводной вал устанавливаются изогнутые лопасти 4. Между верхней и нижней частями загрузочной камеры расположено горизонтальное металлическое сито 5. Под ним на приводном валу находится крыльчатка сбрасывателя 6 удаления из машины протертой продукции. Машина оборудована реверсом, с помощью которого периодически соскребают налипшие на сито продукты и удаляют их через лоток 7.

|

3 |

2 |

4 |

5 |

7 |

|

6 |

|

1 |

Основу горизонтальной протирочной машины составляет цилиндрическая рабочая камера 1 внутри которой устанавливается цилиндрическое сито 2, а в него – рабочий орган в виде петлевого, лопастного или шнекового вала 3. В процессе протирки протертые продукты падают вниз в сборник продукта 4, а протертая мезга

перемещается к торцу цилиндрического корпуса и непрерывно удаляется из него через отверстие с изменяемым сечением или насадку..

1

5

3

2

4

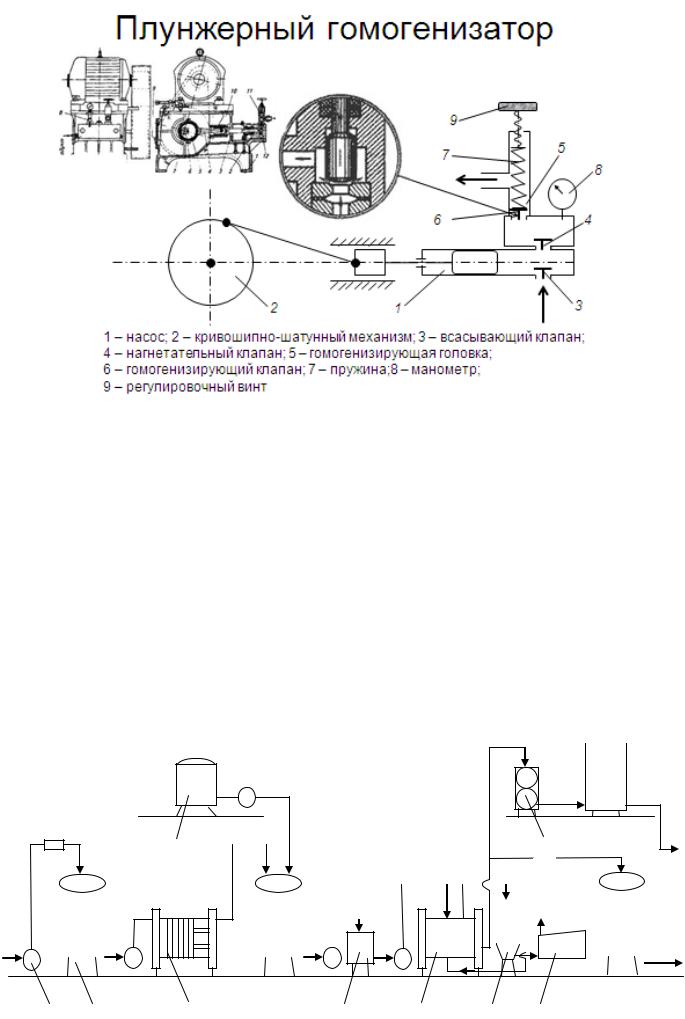

Гомогенизаторы

Тонкое измельчение (гомогенизация). Для производства соков с мякотью и фруктового пюре измельченные плоды поступают на операцию тонкого измельчения. При этом преобладающее число частиц после тонкого измельчения имеет размер 250—300 мкм.

В консервной промышленности для этого процесса используются гомогенизаторы и дезинтеграторы (коллоидные мельницы).

Принцип работы гомогенизатора заключается в продавливании продукта через узкую щель между седлом и клапаном гомогенизирующей головки. Перед клапаном продукт имеет давление около 15—20 МПа. Величина зазора регулируется в пределах 30— 100 мкм прижимом клапана к седлу пружиной и винтом. Скорость движения продукта в зазоре равна 150—200 м/с. На консервных предприятиях используются гомогенизаторы типа ОГБ, представляющие собой горизонтальный трехплунжерный насос с одноступенчатой гомогенизирующей головкой. Плунжерные гомогенизаторы выпускаются производительностью 1200, 5000 и 10 000 л/ч.

При ходе плунжера влево продукт проходит через всасывающий клапан 3 в цилиндр, а при ходе плунжера вправо прот алкивается через нагнетательный клапан 4 в камеру, н а которой установлен манометр 8 для контроля за давлением. Далее продукт по каналу поступает в гомог енизирующую головку 5, в которой поднимает гомогенизирующий клапан 6, прижимаемый к седлу пружиной 7.

Натяжение пружины регулируется винтом 9 . Клапан и седло притерты друг к другу. В нерабочем положении клапан плотно прижат к седлу пружиной 7, которая сжата винтом 8, а в рабочем клапан приподнят давлением жидкости и находится в "плавающем" состоянии При за винчивании винта давление пружины на клапан увеличивается, в результате чего высота клапанной щели уменьшается. Это приводит к увеличению гидравлических сопротивлений при движении жидкости через клапан

.

2.8.Производство пастеризованного молока

При производстве цельного пастеризованного молока его производят его очистку, нормализацию, гомогенизацию, пастеризацию и фасование. Приемку производят путем перекачки молока насосом 1 из автомолцистерны в металлические емкости – танки 3. В процессе приемки молока оценивают его качество и массу.. Для оценки массы и объема используют расходомеры-счетчики 2, тензометрические устройства или тарированные емкости. После очистки от механических примесей на механических фильтрах молоко охлаждается до 4…6 на пластинчатых охладителях 4 через уравнительный бачок 5 молоко перекачивается в танки для нормализации с помощью которой получают необходимое по стандарту содержание жира и сухих веществ. Как правило, при этом производят уменьшение жирности. При производстве белкового молока используют сухое молоко, которое предварительно растворяют в емкости 10. Для предотвращения сливочной пробки молоко подогревают до 40 -50 и очищают на центробежных сепараторах-молокоочистителях 7 с последующей гомогенизацией на гомогенизаторе 8 при температуре 45-63. Затем молоко пастеризуют при 76 в течении 15-20 с. И охлаждают в пластинчатом пастеризаторе охладителе до 4- 6 оС и отправляют в расходный танк и на фасовку.

9 10

9 10

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

3 |

|

|

|

4 |

|

|

5 |

|

|

6 |

|

|

|

|

7 |

|

|

|

|

|

8 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.8.1.Производство сухого молока

Впроизводстве сухого молока используется два способа высушивания продукта: прямоточный и вихревой.

Впрямоточных установках распыленный продукт сушится в вихревом потоке горячего воздуха. Применяется способ в установках с горизонтальной сушкой. Преимущество технологии в относительно небольших размерах сушильных камер. К недостаткам можно отнести необходимость более сложной очистки воздуха от сухого молока.

Воздух, нагретый в теплообменнике (9), закручивается направляющими пластинами (11) и поступает в камеру сушки (8). Сюда же поступает молоко, распыленное форсунками (12). Частицы молока высыхают, и оседают на дне. Часть их, с воздухом попадает за пределы камеры, где сепарируется и подается на шнек отгрузки. Этот же шнек выводит сухое молоко со дна камеры.

На стенках смонтированы пневматические вибраторы, для удаления продукта, осевшего на них. Для нагрева в калориферах применяется пар. Высокая степень распыления молока обеспечивается плунжерным насосом высокого давления. Производительность установки 1,2 т/ч.

При вихревом способе молоко подается в верхнюю часть распылительной сушилки. Там происходит распыление с помощью форсунки (7). Горячий воздух подается сверху вентилятором (5), через калорифер (6). Снизу в камеру поступает охлажденный воздух. Сухие частицы молока остывают и оседают на дне бункера, откуда производится выгрузка. Часть сухого молока,