Razdel_2_Razborka_syrya

.pdf

ушедшая через патрубки (8) с воздухом, отделяется от него в циклоне (3) и возвращается в камеру через патрубок (10). Процесс сушки идет непрерывно.

2.9.Краткая характеристика оборудования для производства молока

2.9.1.Пастеризациолнно-охладительная установка

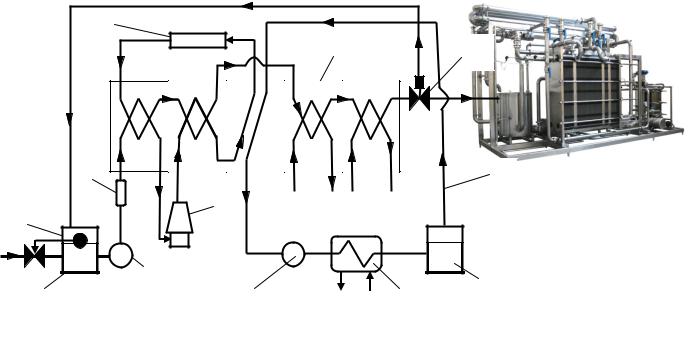

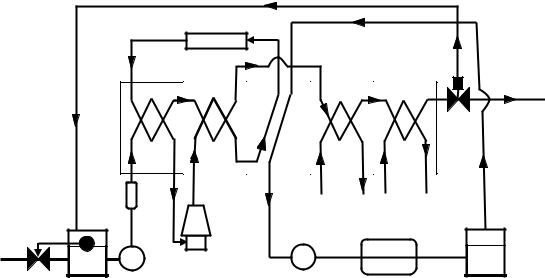

Для пастеризации молока используются трубчатые или пластинчатые пастеризационно-охладительные установки. Наибольшее распространение получили пластинчатые пастеризаторы охладители. Молоко подается в уравнительный бак 1, который имеет поплавковый регулятор уровня 2. При работе установки постоянный уровень в уравнительном баке поддерживается регулятором, что способствует стабильной работе центробежного насоса и предотвращает перелив молока из бака. Далее молоко центробежным насосом 3 нагнетается в первую секцию рекуперации I пластинчатого аппарата 5. Между центробежным насосом и пластинчатым аппаратом установлен ротаметрических регулятор 4, который обеспечивает постоянство производительности установки. В первой секции рекуперации молоко нагревается до температуры 40-50 и поступает в сепаратор - молокоочиститель 6, где происходит его очистка. Установка может иметь один сепаратор-молокоочиститель с центробежной выгрузкой осадка или два сепаратор-молокоочистителя без центробежной выгрузки, работающих поочередно. После очистки молоко, нагреваясь до температуры 65-70 0С во второй секции рекуперации II, по внутреннему каналу переходит в секцию пастеризации III, где нагревается до температуры пастеризации 76-80 0С. После секции пастеризации молоко выдерживается в выдерживателе 7 и возвращается в аппарат, где предварительно охлаждается в секциях рекуперации I и II и окончательно до конечной температуры - в секциях водяного охлаждения IV и рассольного охлаждения V.

7 |

|

|

|

|

|

|

|

|

|

|

5 |

|

1 |

I |

II |

II |

IV |

V |

|

|

4 |

|

|

|

|

|

9 |

|

6 |

|

ледяна |

рассо |

|

|

2 |

|

|

я вода |

|

|

|

|

3 |

|

|

|

|

|

1 |

|

8 |

|

пар |

1 |

1 |

|

|

|

||||

Горячая вода для нагревания молока подается в секцию пастеризации III насосом 8 |

||||||

Рис.2.18. Схема и внешний вид пастеризационно-охладительной установки |

||||||

по трубопроводу горячей воды 9. Из этой секции охлажденная вода, после того как она |

||||||

отдаст тепло молоку, возвращается в бачок-аккумулятор 10. Вода нагревается до |

||||||

температуры 78-82 оС паром в пароконтактном нагревателе 11. В пароконтактный |

||||||

нагреватель подается пар. На выходе пастеризационного молока из секции пастеризации |

||||||

установлен датчик температуры, который связан с автоматической системой |

||||||

регулирования температуры пастеризации и возврата молока на повторную пастеризацию |

||||||

посредством клапана 12.Установка снабжена показывающими манометрами для контроля |

||||||

давления молока после сепаратора-молокоочистителя, для контроля давления холодной воды, для контроля давления рассола,, для контроля давления греющего пара .

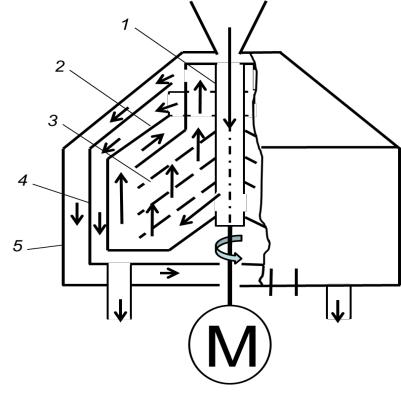

2.9.2. Центробежные сепараторы-молокоочистители

Центробежные жидкостные сепараторы используются в молочной промышленности в таких процессах, как: очистка молока и молочной сыворотки, удаление бактерий из молока и молочной сыворотки, обезжиривание молока и молочной сыворотки, производство масла, казеина и лактозы, извлечение молочного жира и сырной пыли, а также многих других процессах.

Сепараторы для молока по технологическому назначению различают сепараторысливкоотделители, сепараторы-молокоочистители, сепараторы-нормализаторы, сепараторы для высокожирных сливок, сепараторы для обезвоживания творожного сгустка и др.

Всепараторах-молокоочистителях происходит выделение из молока механических

иестественных примесей, а также разделение суспензий и эмульсий, в которых плотность дисперсионной среды (плазмы) ниже плотности выделяемых при сепарировании частиц.

Сепараторы-молокоочистители часто входят в состав автоматизированных пастеризационно-охладительных установок. Их конструктивное отличие от сепараторовсливкоотделителей заключается в том, что диаметр и количество тарелок в барабане значительно меньше, благодаря чему увеличивается объем грязевого пространства. Молокоочистители удаляют лишь те примеси, плотность которых больше плотности молока. При этом, основная часть загрязнений (до 80%) выводится из потока молока сразу же, попав в периферийную часть (грязевое пространство) барабана. Двигаясь по кольцевому пространству между стенкой барабана и пакетом тарелок, молоко, очищенное от более крупных частиц, перемещается к центру барабана и распределяется слоями между тарелками, где освобождается от более мелких частиц. Траектория движения грязевой частицы, удаляемой из молока между тарелками, достаточно сложна. Частица,

увлекаемая потоком к оси вращения барабана, движется от поверхности нижней тарелки к поверхности верхней и затем обратно вдоль тарелки к ее кромке. Частицы, имеющие размер менее критического, не могут вернуться назад и поэтому выводятся с

основным |

потоком |

молока |

из |

|||

барабана. |

|

|

|

|

|

|

|

Длительность |

непрерывной |

||||

работы |

сепаратора |

зависит |

от |

|||

объема |

грязевого |

пространства |

||||

барабана |

и |

от |

загрязненности |

|||

молока. |

|

|

|

|

|

|

|

По |

способу |

удаления |

|||

примесей |

|

|

|

(осадка) |

||

молокоочистители |

подразделяются |

|||||

на |

сепараторы |

периодического |

и |

|||

непрерывного |

|

действия. |

В |

|||

сепараторах |

|

периодического |

||||

действия |

выгрузка |

осадка |

из |

|||

барабана |

осуществляется вручную. |

|||||

В |

пастеризационно-охладительных |

|||||

установках такие сепараторы работают относительно недолго - 2,5 часа и требуют остановки для разборки, удаления осадка из барабана и мойки тарелок.С целью обеспечения непрерывности пастеризации молока в установках предусмотрено 2 сепаратора-молокоочистителя. В процессе переводят на другой сепаратор. В непрерывно действующих сепараторах, называемых саморазружающимися, удаление примесей из барабана происходит во время его вращения, но не постоянно, а через определенный период времени по мере скапливания осадка. При этом, частота и длительность разгрузки барабана зависит от загрязнѐнности, кислотности и температуры сепарируемого молока и, поэтому, регулируется путем настройки реле времени или вручную. Рекомендуемое время цикла между выгрузками составляет 30 мин, время разгрузки -0,3-0,4 с. Выгрузка может быть частичной и полной. Частичная выгрузка обеспечивает удаление только части осадка. Такую выгрузку применяют в автоматическом цикле. Полная разгрузка барабана производится при безразборной циркуляционной мойке барабана и при ручном управлении.

Производительность отечественных саморазгружающихся сепараторов различна - от 5 до 25 тысяч литров в час и должна соответствовать пропускной способности пастеризационно-охладительной установки. Цифра, присутствующая в марке сепаратора, указывает на его производительность в тыс. л/ч.

Производство карамели

Карамель по объему производства среди различных видов кондитерских изделий занимает одно из первых мест.

Карамель - кондитерское изделие, полученное увариванием сахарного раствора с крахмальной патокой или инвертным сиропом до карамельной массы влажностью 1,5— 4%. Карамель приготовляют из одной карамельной массы (леденцовой) или с различными начинками.

Карамельная масса при температуре свыше 100°С представляет собой вязкую прозрачную жидкость. По мере снижения температуры вязкость ее значительно возрастает. Масса приобретает пластичность при температуре 70—90°С. При этих температурах она хорошо формуется. При дальнейшем охлаждении ниже 50°С карамельная масса превращается в твердое стекловидное тело.

Ассортимент вырабатываемой в нашей стране карамели очень широк и подразделяется на две основные группы: леденцовая карамель, изготовленная из одной карамельной массы; карамель с начинками, состоящая из оболочки, изготовленной из карамельной массы, и начинок.

Леденцовую карамель вырабатывают разных видов: монпансье в форме мелких фигурок (в жестяных или других мелких коробках), в форме таблеток, завернутая по нескольку штук в тюбики; продолговатой (прямоугольной или овальной) формы, завернутая в этикетку. Карамель с начинками вырабатывают с широким ассортиментом начинок. В качестве начинок для карамели применяют различные кондитерские массы: фруктовую, ликерную, медовую, помадную, молочную, марципановую, масляносахарную (прохладительную), сбивную, ореховую, шоколадную и др. В зависимости от количества начинок и их расположения карамель может быть с одной начинкой, с двойной или несколькими и с начинкой, переслоенной карамельной массой. В зависимости от способа обработки карамельной массы карамель можно вырабатывать с прозрачной —

необработанной оболочкой или непрозрачнойтянутой оболочкой, подвергнутой специальной обработке, и с разноцветными жилками.

Карамель изготовляют с различным внешним оформлением: завернутую в этикетки, фольгу и т. п., фасованную в коробки, пачки и т. п. или открытую со специально обработанной поверхностью:

глянцованной, обсыпанной сахарным песком, покрытой шоколадной глазурью и др. Незавернутую карамель выпускают и без обработки поверхности, но при этом ее обязательно фасуют в водонепроницаемую тару (жесть, стекло).

Взависимости от рецептуры карамель может быть молочная, витаминизированная, лечебная, глазированная шоколадом и других видов.

Вкачестве основного сырья для производства карамели используют сахар-песок и крахмальную патоку, а также фруктово-ягодные полуфабрикаты, молочные продукты, жиры, яичный белок, какао-продукты, ореховые ядра, пищевые кислоты, эссенции, красители и т. п.

Технологический процесс приготовления карамели состоит из следующих стадий: приготовление сиропа; приготовление карамельной массы; охлаждение и обработка карамельной массы; приготовление карамельных начинок; формование карамели; охлаждение карамели; завертывание или отделка поверхности карамели; упаковывание.

Каждая из этих стадий включает много отдельных операций, которые на разных предприятиях и при выработке карамели различных наименований выполняются поразному.

На кондитерских фабриках карамель вырабатывают на поточно-механизированных линиях, где в одном синхронном потоке осуществляются перечисленные выше стадии производства и выполняются все необходимые операции.

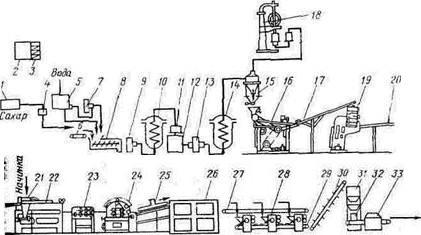

На рис. 1 приведена аппаратурно-технологическая схема по-. точно-механизированной линии для производства завернутой карамели с фруктовой начинкой. Линия работает следующим образом. Сахар из сборника 1 через просеиватель 4 и дозатор 6 непрерывно поступает в смеситель 8. Туда же непрерывно поступает патока из резервуара 2, оборудованного змеевиками 3, при помощи насоса 7. Туда же непрерывно поступает подогретая вода через дозатор 5. Полученную в смесителе 8 кашицеобразную смесь плунжерным насосом 9 непрерывно закачивают в варочную колонку 10. При этом сахар полностью растворяется. Полученный сироп, пройдя фильтр 11, накапливается в сборнике 12. Из сборника сироп непрерывно насосом-дозатором 13закачивается в варочную змеевиковую колонку 14 вакуум-аппарата, в котором происходит уваривание сиропа в карамельную массу.

Вторичный пар, получаемый при этом, откачивается из вакуум-камеры 15 через конденсатор мокровоздушным насосом 18.Карамельная масса периодически отдельными порциями выливается из, вакуум-камеры 75 в загрузочную воронку охлаждающей машины 16, из которой она выходит в виде тонкого пласта (ленты) и движется по наклонной охлаждающей плите. При этом на движущийся пласт карамельной массы из дозатора непрерывно подаются эссенция, кислота и краситель. Охлажденная до 90—95°С карамельная масса конвейером 17 подается на тянульную машину 79, где масса непрерывно перетягивается, перемешивается с красящими и ароматическими добавками и насыщается воздухом. Тянутая масса непрерывно подается ленточным

транспортером 20 в |

карамелеобкатывающую |

машину |

22 |

с |

начинконаполнителем 21, который нагнетает начинку внутрь карамельного батона. |

|

|||

Выходящий из карамелеобкаточной машины карамельный жгут с начинкой внутри проходит через жгутовытягивающую машину 23,которая калибрует его до нужного диаметра. Откалиброванный карамельный жгут непрерывно поступает в карамелеформующую машину 24, которая формует его на изделия с рисунком на поверхности. Отформованная карамель непрерывной цепочкой поступает на узкий ленточный

охлаждающий транспортер 25, на котором происходит охлаждение перемычек между изделиями и предварительное охлаждение самой карамели. Этим же транспортером карамель в виде цепочки подается в охлаждающий шкаф 26, где она разбивается на отдельные изделия и охлаждается. Охлажденная карамель из шкафа поступает на распределительный конвейер 27, вдоль которого установлены карамелезаверточные автоматы 28. Под распределительным конвейером расположен ленточный транспортер 29, на который поступает завернутая карамель со всех машин. Завернутая карамель промежуточным транспортером 30 подается на весы 31, взвешивается и упаковывается в картонные ящики 32, которые затем закрывают и оклеивают бандеролью на специальной машине 33.

Производительность линии 1000 кг/ч.

Рис. 1. Аппаратурно-технологическая схема поточно-механизированной линии для производства завернутой карамели с фруктовой начинкой

зщ

I |

II |

III |

IV |

V |

|

|

|

ледяная |

рассол |

|

|

|

вода |

|