Razdel_2_Razborka_syrya

.pdf

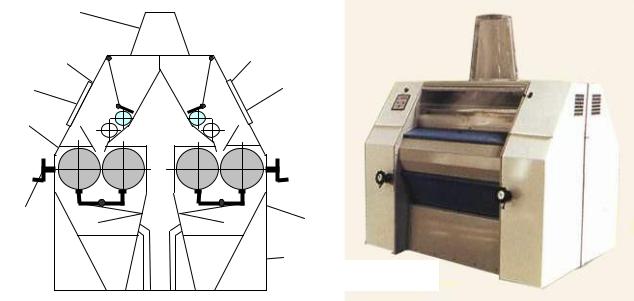

включения и выключения питающих валиков, закрытия и открытия секторной заслонки, а также систему водяного охлаждения вальцев.

|

1 |

2 |

3 |

9 |

4 |

5 |

|

6 |

7 |

|

|

|

8 |

Рис. 2.10. Схема и внешний вид вальцевого станка

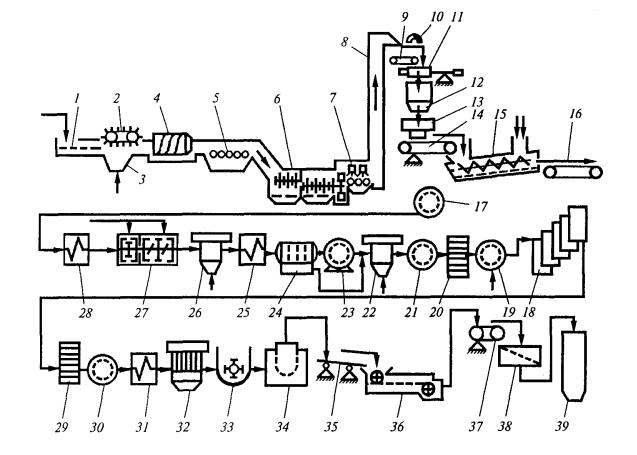

2.5. Характеристика линии для производства сахара-песка

Основным сырьем для производства сахара в нашей стране является свекла. Процесс получения сахара из свеклы состоит из следующих технологических этапов:

-очистка свеклы от примесей;

-получение диффузионного сока из свекловичной стружки;

-очистка диффузионного сока;

-выпаривание диффузионного сока;

-варка утфеля и получение кристаллического сахара;

-сушка и охлаждение сахара.

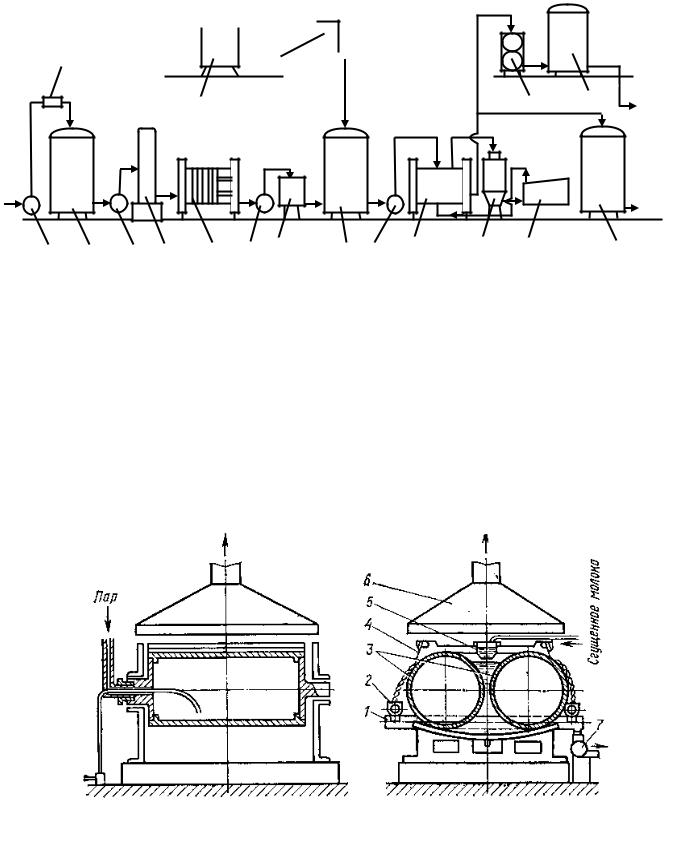

Машинно-аппаратурная линия производства сахара-песка представлена на рис.2.11 Сахарная свекла по гидравлическому конвейеру поступает к свеклонасосам и поднимается на высоту до 20 м. Дальнейшее ее перемещение для осуществления различных операций происходит самотеком. По длине гидравлического конвейера 1 последовательно установлены соломоботволовушки 2, камнеловушки 4 и водоотделители 5 для отделения легких (солома, ботва) и тяжелых (песок, камни) примесей, а также для отделения транспортерно-моечной воды. Для интенсификации процесса улавливания соломы и ботвы в углубление 3 подается воздух. Сахарная свекла после водоотделителей

поступает в моечную машину 6.

Моечная машина предназначена для окончательной очистки свеклы (количество прилипшей земли составляет при ручной уборке 3...5 % свеклы, а при механизированной уборке комбайнами — 8... 10 %).

Отмытая сахарная свекла орошается чистой водой из специальных устройств 7, поднимается элеватором 8 и поступает на конвейер 9, где электромагнит 10 отделяет металлические предметы, случайно попавшие в свеклу. Затем свеклу взвешивают на весах 11 и из бункера 12 направляют в измельчающие машины-свеклорезки 13. Стружка должна быть пластинчатого или ромбовидного сечения, толщиной 0,5... 1,0 мм.

Свекловичная стружка из измельчающих машин с помощью ленточного конвейера 14, на котором установлены конвейерные весы, подается в диффузионную установку 15.

Рис. 2.11. Машинно-аппаратурная схема производства сахара-песка

Сахар, растворенный в свекловичном соке, извлекается из клеток противоточной диффузией, при которой стружка поступает в головную часть агрегата и движется к хвостовой части, отдавая сахар путем диффузии в движущуюся навстречу экстрагенту высолаживающую воду. Из конца хвостовой части агрегата выводится стружка с малой концентрацией сахара, а экстрагент, обогащенный сахаром, выводится как диффузионный сок. Из 100 кг свеклы получают приблизительно 120 кг диффузионного сока. Жом отводится из диффузионных установок конвейером 16 в цех для прессования, сушки и брикетирования.

Сахар, растворенный в свекловичном соке, извлекается из клеток противоточной диффузией, при которой стружка поступает в головную часть агрегата и движется к хвостовой части, отдавая сахар путем диффузии в движущуюся навстречу экстрагенту высолаживающую воду. Из конца хвостовой части агрегата выводится стружка с малой концентрацией сахара, а экстрагент, обогащенный сахаром, выводится как диффузионный сок. Из 100 кг свеклы получают приблизительно 120 кг диффузионного сока. Жом отводится из диффузионных установок конвейером 16 в цех для прессования, сушки и брикетирования.

Диффузионный сок пропускается через фильтр 17, подогревается в устройстве 28 и направляется в аппараты предварительной и основной дефекации 27, где он очищается при взаимодействии с известковым молоком, что приводит к коагуляции и осаждению белков и красящих веществ в виде нерастворимых солей. Известковое молоко вводится в

сок с помощью дозирующих устройств.

Дефектованный сок подается в котел первой сатурации 26, где он дополнительно очищается при пропускании через него диоксида углерода. Сок первой сатурации подается через подогреватель 25 в гравитационный отстойник 24. В отстойниках сок делится на две фракции: осветленную (80 % всего сока) и сгущенную суспензию, поступающую на вакуум-фильтры 23.

Фильтрованный сок первой сатурации направляется в аппараты второй сатурации 22, где из него удаляется известь в виде СаСОз.

Сок второй сатурации подается на фильтры 21. Соки сахарного производства приходится фильтровать несколько раз. В зависимости от цели фильтрования используются различные схемы процесса и фильтровальное оборудование.

Отфильтрованный сок из фильтра 21 подается в котел сульфитации 20. Цель сульфитации — уменьшение цветности сока путем обработки его диоксидом серы, который получают при сжигании серы.

Сульфитированный сок направляют на станцию фильтров 19, а затем транспортируют через подогреватели в первый корпус выпарной станции 18. Выпарные установки предназначены для последовательного сгущения очищенного сока второй сатурации до концентрации густого сиропа.

Полученный сироп направляется в сульфитатор 29, а затем на станцию фильтрации 30. Фильтрованный сироп подогревается в подогревателе 31, откуда поступает в вакуумаппараты первого продукта 32. Сироп в вакуум-аппаратах уваривается до пересыщения, сахар выделяется в виде кристаллов. Продукт, полученный после уваривания, называется утфелем. Он содержит около 7,5 % воды и около 55 % выкристаллизовавшегося сахара.

Сироп уваривают в периодически действующих вакуум-аппаратах. Утфель первой кристаллизации из вакуум-аппаратов поступает в приемную утфелемешалку 33, откуда его направляют в распределительную мешалку, а затем в центрифуги 34, где под действием центробежной силы кристаллы сахара отделяются от межкристальной жидкости. Эта жидкость называется первым оттеком.

Полученные кристаллы промывают небольшим количеством горячей воды — пробеливают. При пробеливании часть сахара растворяется, поэтому из центрифуги отходит оттек более высокой чистоты — второй оттек.

Второй и первый оттеки подают в вакуум-аппарат второй (последней) кристаллизации, где получают утфель второй кристаллизации, содержащий около 50 % кристаллического сахара. Этот утфель постепенно охлаждают до температуры 40 °С при перемешивании в утфелемешалках - кристаллизаторах. При этом дополнительно выкристаллизовывается еще некоторое количество сахара. Наконец, утфель второй кристаллизации направляется в центрифуги, где от кристаллов сахара отделяется меласса, которая является отходом сахарного производства, так как получение из нее сахара путем дальнейшего сгущения и кристаллизации нерентабельно. Желтый сахар второй кристаллизации рафинируют первым оттеком, полученный утфель направляется в распределительную мешалку, а затем в центрифуги. Полученный сахар растворяется, и сок поступает в линию производства.

Белый сахар, выгружаемый из центрифуг 34, имеет температуру 70 °С и влажность 0,5 % при пробеливании паром или влажность 1,5 % при пробеливании водой. Он попадает на виброконвейер 35 и транспортируется в сушильно-охладительную установку

36.

После сушки сахар-песок поступает на весовой ленточный конвейер 37 и далее на вибросито 38. Комочки сахара отделяются, растворяются и возвращаются в продуктовый цех.

Товарный сахар-песок поступает в силосные башни 39 (склады длительного хранения).

2.6.Краткая характеристика основных групп оборудования для производства сахара-песка.

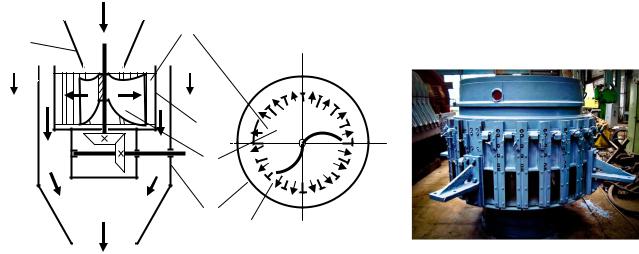

2.6.1.Свеклорезки

Качество свекловичной стружки в большой степени влияет на эффективность процесса извлечения сахара в диффузионных аппаратах. Толщина нормальной стружки составляет 0,5 - 1мм, поверхность должна быть гладкой, без трещин. Для получения свекольной стружки применяют свеклорезки 3-х типов – барабанные, дисковые и центробежные.

В дисковых свеклорезках ножи установлены на горизонтальном диске, вращающимся со скоростью 70-80 об/мин. Свекла загружается в рабочую камеру и измельчается в неподвижном состоянии. Достоинством такой конструкции является высокое качество стружки, а недостатком – быстрый износ ножей, что требует остановки процесса для их замены.

Барабанные свеклорезки представляют собой горизонтально вращающийся барабан. На внутренней образующей барабана установлены ножи. Внутри барабана установлена неподвижная улитка, с помощью которой загружаемая свекла заклинивается между вращающимися ножами и измельчается. Главным недостатком такой конструкции является низкая производительность, так как в основном работают только те ножи, которые находятся в нижней части барабана.

Наибольшее распространение в России получили центробежные свеклорезки, которые обеспечивают получение стружки наилучшего качества (рис.2.12). Свеклу загружают в свеклорезку сверху через горловину загрузочного бункера 1 внутрь неподвижного корпуса 2 в котором находится улитка 3. п\При вращении улитки свекла увлекается лопастями и под действием центробежной силы отбрасывается к вертикальным стенкам неподвижного корпуса 2, прижимаясь к режущим кромкам свеклорезных ножей 4. Скользя по стенкам корпуса и кромкам свеклорезных ножей, свекла постепенно изрезается на свекловичную стружку. Через проем 5 ножевых рам свекловичная стружка выпадает в пространство между корпусом свеклорезки 2 и внешним кожухом 6 в его нижнюю коническую часть и поступает на дальнейшую переработку.

Для очистки свеклорезных ножей от волокон, ботвы и сорняков используют продувку паром или сжатым воздухом от специального компрессора.

1 |

4 |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

А |

|

|

|

|

|

|

|

|

|

А |

А-А |

||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2

3

6

5

Рис. 2.12. Схема и внешний вид центробежной свеклорезки

Изношенные ножи в таких свеклорезках можно менять в рабочем состоянии путем замены ножевых рам в специальных отверстиях, расположенных по образующей внешнего кожуха.

Регулировку качества стружки и производительности производят путем изменения количества ножевых рам или скорости вращения улитки, в приводе которой используется двигатель постоянного тока. В современных отечественных центробежных овощерезках максимальное количество ножевых рам в зависимости от модели составляет 12 или 16 шт.

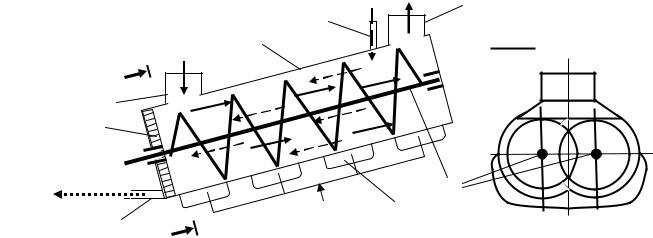

2.6.2.Диффузионные аппараты

В сахарной промышленности для получения диффузионного сока используются 3 типа диффузионных аппаратов – наклонные , колонные и ротационные.

Наибольшее распространение получили наклонные диффузионные аппараты. Их главными достоинствами является компактность, удобство в обслуживании, относительно низкие потери сахара в жоме, возможность автоматизации. Корпус наклонного диффузионного шнекового аппарата (рис. 2.13 устанавливают под углом 8-110 к горизонту. Внутри корпуса 1 находятся два шнековых вала 2, лопасти одного из которых заходят в межлопастное пространство другого. Это предотвращает возможность вращения свекловичной стружки по длине аппарата при экстракции.

|

|

Экстрагент |

Жом |

8 |

|

|

|

|

|

|

|

4 |

|

|

|

Стружка |

1 |

|

А-А |

|

|

|

|

|

А |

|

|

|

|

3 |

|

|

|

|

5 |

|

|

|

|

Диффузионный |

|

|

|

|

сок |

|

|

|

2 |

6 |

|

Теплоноситель |

7 |

|

|

|

|

||

|

|

|

|

|

|

А |

|

|

|

|

Рис. 2.13. Схема наклонного диффузионного аппарата |

|||

Свекловичная стружка загружается в приемный бункер 3. Шнеки перемещают стружку вверх. Экстрагирующая жидкость подается в патрубок 4 и, перемещаясь в противоток стружке, насыщается сахаром и выводится из аппарата через сито 5 и патрубок 6 в виде диффузионного сока. Под днищем аппарата расположены греющие камеры 7 для повышения интенсивности процесса экстракции. В качестве теплоносителя чаще всего используется пар. Отработанный жом удаляется из аппарата через разгрузочный бункер 8.

2.6.3. Вакуум-аппараты

Вакуум-аппараты относятся к выпарным аппаратам и предназначен для повышения концентрации вещества, находящегося в растворе путем выпаривания растворителя. Очищенный сироп после выпаривание из него воды и кристаллизация сахарозы, называется утфелем. Он содержит около 7,5% воды и примерно 55% выкристаллизовавшегося сахара.

Вакуум-аппарат состоит из вертикального цилиндрического корпуса 1, внутри которого расположена подвесная греющая камера 2 и сепаратор для улавливания капель

утфеля 3. Греющая камера крепится к корпусу с помощью 4-х кронштейнов и тяг 4. Она представляет собой полый герметичный конус, в который завальцованы трубы 5. В центр конуса вварена циркуляционная труба 6.Сироп подают в нижнюю часть аппарата. Утфель из аппарата отводится через спускной клапан 7.

В начале работы в пустом вакуум-аппарате создается разрежение с помощью вакуум-насоса 8 и в него затягивается сироп в таком количестве, чтобы он заполнил всю греющую камеру. После этого в камеру пускают пар и начинается энергичное выпаривание воды. По мере сгущения температура сиропа повышается до 74—77°С. При этом, сироп постоянно циркулирует между стенкой аппарата и греющей камерой, а также по трубам греющей камеры. Тяжелые обезвоженные слои опускаются вниз, вытесняя легкие слои вверх

Вторичный пар

Б-Б |

3 |

А-А |

|

4 |

|

8 |

|

|

|

А |

А |

2 |

|

|

|

|

Пар |

|

|

|

Б |

|

|

6 |

5 |

Сироп |

1 |

|

||

|

|

5 |

|

Утфель |

Б |

|

7 |

|

|

|

|

|

Рис. 2.14. Схема вакуум-аппарата |

|

На определенном этапе в вакуум-аппарат вводят затравку в виде сахарной пудры. Это приводит к значительному увеличению центров кристаллизациии повышает интенсивность приготовления утфеля. Для контроля за процессом в корпусе аппарата имеются смотровые стекла. При сгущении утфель доводят до максимально возможной концентрации сухих веществ (92,5—93,0%), после чего удаляют из аппарата. Процесс получения утфеля длится около 3-х часов.

2.7. Характеристика линии производство пастеризованного молока

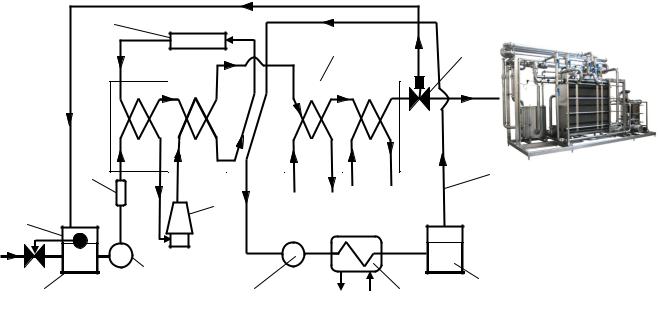

При производстве цельного пастеризованного молока производят его очистку, нормализацию, гомогенизацию, пастеризацию и фасование. Приемку производят путем перекачки молока насосом 1 из автомолцистерны в металлические емкости – танки 3. В процессе приемки молока оценивают его качество и массу. Для оценки массы и объема используют расходомеры-счетчики 2, тензометрические устройства или тарированные емкости. После очистки от механических примесей на механических фильтрах 4 молоко охлаждается до 4…6 оС на пластинчатых охладителях 5 и через уравнительный бачок 6 перекачивается в танки для нормализации, с помощью которой получают необходимое по стандарту содержание жира и сухих веществ. Как правило, при этом производят уменьшение жирности путем смешивания с сухим обезжиренным молоком, которое предварительно растворяют в емкости 10. Затем, для предотвращения сливочной пробки молоко подогревают до 40-50 оС в секции рекуперации пластинчатой

пастеризационно-охладительной установки 7, очищают на центробежных сепараторахмолокоочистителях 8 с последующей гомогенизацией на гомогенизаторе 9 при температуре 45-63 оС. После этого молоко пастеризуют при 76 оС в течении 15-20 с и охлаждают в пластинчатой пастеризационно-охладительной установке до 4-6 оС и отправляют в расходный танк и на фасовку.

1 2

1 2

10 |

На топление

11 |

3 |

1 |

3 |

1 |

4 |

5 |

1 |

6 |

3 |

1 |

7 |

8 |

9 |

3 |

Рис..2.15. Машинно-аппаратурная схема производства пастеризованного молока

Для выработки топленого молола используют пластинчатые пастеризаторы 11, в которых молоко нагревают до 90 – 95 оС после чего выдерживают 3…4 ч. в закрытых танках.

2.8. Особенности производство сухого молока

Производство сухого молока предполагает несколько технологических этапов: нормализацию, пастеризацию, сгущение (выпаривание) и сушку. Основными из них являются сгущение и сушка.

Для сгущения обычно используют вакуум-выпарные аппараты, принцип работы которых аналогичен вакуум-аппарату, рассмотренному в 2.6.3.

Для сушки применяют вальцевые, сублимационные и распылительные установки.

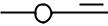

Рис. 2.16. Вальцовая (пленочная сушилка: 1 – поддон, 2 – шнеки, 3 – вальцыбарабаны; 4 - ножи;, 5 желоб, 6 – зонт, 7 – мельница.

Вальцевые сушилки (рис.2.16) применяют для получения обезжиренного сухого молока. Основу конструкции вальцевых сушилок составляют пара гладких вальцев, вращающихся с зазором не более 3 мм и нагретых паром до 130 оС. На вальцы тонким слоем наносят предварительно подготовленное молоко. При контакте с горячими вальцами в течении 2-3 с. образуется тонкая пленка, которую снимают специальными ножами, подсушивают и измельчают.

Сублимационные установки работают по принципу вымораживания влаги в вакууме. Их обычно используют для получения сухих кисломолочных продуктов.

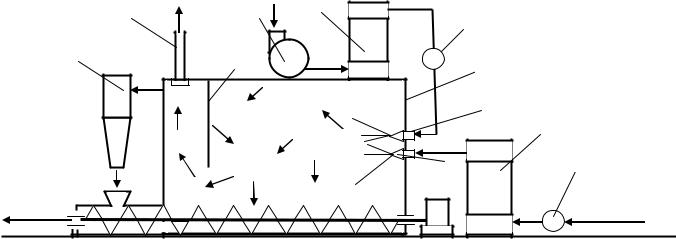

Наибольшее распространение получили распылительные сушилки с горизонтальными или вертикальными сушильными камерами.

В прямоточных установках с горизонтальной сушильной камерой (рис 2.16) распыленный продукт сушится в вихревом потоке горячего воздуха. Главное преимущество таких установок - относительно небольшие размеры сушильных камер. К недостаткам можно отнести необходимость более сложной очистки воздуха от сухого молока.

|

Воздух |

Воздух |

|

|

|

|

|

|

|

11 |

|

1 |

2 |

4 |

|

|

|

|

|

10 |

|

9 |

|

5 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

8 |

|

6 |

7 |

|

|

|

Сухое |

|

Цельное |

молоко |

|

молоко |

Рис. 2.16. Прямоточная распылительная сушилка с горизонтальной камерой

Воздух, нагнетаемый вентилятором 1 и нагретый в теплообменнике 2, подается в форсунку 3 насосом 4 и поступает в камеру сушки 5. Сюда же, через форсунку 6 после очистки, нормализации, пастеризации и выпаривания насосом 7 подается молоко. Перед форсункой молоко проходит через трубчатый подогреватель 8. Распыленные в рабочей камере частицы молока высыхают, и оседают на дне. Часть их с воздухом отсасывается за перегородку 9, а оттуда в циклон 10. Для этого в верхней части рабочей камеры имеется вытяжной патрубок 11 соединенный с вытяжным вентилятором. Для разгрузки продукции используется шнек 12, который выводит сухое молоко со дна камеры и циклона.

Рабочая камера оснащена пневматическими вибраторами для удаления продукта, осевшего на стенах. Для нагрева в теплообменниках и нагревателях применяется пар. При вихревом способе молоко подается в верхнюю часть распылительной сушилки. Там происходит распыление с помощью форсунки (7). Горячий воздух подается сверху вентилятором (5), через калорифер (6). Снизу в камеру поступает охлажденный воздух. Сухие частицы молока остывают и оседают на дне бункера, откуда производится выгрузка. Часть сухого молока, ушедшая через патрубки (8) с воздухом, отделяется от него в циклоне (3) и возвращается в камеру через патрубок (10). Процесс сушки идет непрерывно.

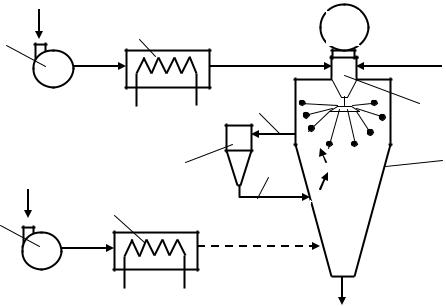

При вихревом способе (рис.2.17) молоко подается в верхнюю часть распылительной сушилки. Там происходит распыление с помощью форсунки 7. Горячий воздух подается сверху вентилятором 5, через калорифер 6. Снизу в камеру поступает охлажденный воздух. Сухие частицы молока остывают и оседают на дне бункера, откуда

производится выгрузка. Часть сухого молока, ушедшая через патрубки 8 с воздухом, отделяется от него в циклоне 3 и возвращается в камеру через патрубок 10. Процесс сушки идет непрерывно.

5 |

6 |

горячий |

Мм |

|

|

||

|

|

молоковоздух |

|

пар |

8 |

7 |

3 |

9 |

4 |

|

||

2 |

холодный |

|

1 |

|

|

воздух |

|

|

|

|

ледяная вода сухое

молоко

Рис.2.17. Вихревая тарельчатая сушилка

2.9.Краткая характеристика оборудования для производства молока

2.9.1.Пастеризациолнно-охладительная установка

Для пастеризации молока используются трубчатые или пластинчатые пастеризационно-охладительные установки (рис 2.18). Наибольшее распространение получили пластинчатые пастеризаторы охладители. Молоко подается в уравнительный бак 1, который имеет поплавковый регулятор уровня 2. При работе установки постоянный уровень в уравнительном баке поддерживается регулятором, что способствует стабильной работе центробежного насоса и предотвращает перелив молока из бака. Далее молоко центробежным насосом 3 нагнетается в первую секцию рекуперации I пластинчатого аппарата 5. Между центробежным насосом и пластинчатым аппаратом установлен ротаметрических регулятор 4, который обеспечивает постоянство производительности установки. В первой секции рекуперации молоко нагревается до температуры 40-50 и поступает в сепаратор - молокоочиститель 6, где происходит его очистка. Установка может иметь один сепаратор-молокоочиститель с центробежной выгрузкой осадка или два сепаратор-молокоочистителя без центробежной выгрузки, работающих поочередно. После очистки молоко, нагреваясь до температуры 65-70 0С во второй секции рекуперации II, по внутреннему каналу переходит в секцию пастеризации III, где нагревается до температуры пастеризации 76-80 0С. После секции пастеризации молоко выдерживается в выдерживателе 7 и возвращается в аппарат, где предварительно охлаждается в секциях рекуперации I и II и окончательно до конечной температуры - в секциях водяного охлаждения IV и рассольного охлаждения V.

7

5 |

1 |

I |

II |

II |

IV |

V |

4 |

|

|

|

9 |

|

|

6 |

ледяная |

рассол |

|

|

вода |

|

|

2 |

|

|

|

|

3 |

|

|

|

1 |

8 |

пар |

11 |

10 |

|

Рис.2.18. Схема и внешний вид пастеризационно-охладительной установки

Горячая вода для нагревания молока подается в секцию пастеризации III насосом 8 по трубопроводу горячей воды 9. Из этой секции охлажденная вода, после того как она отдаст тепло молоку, возвращается в бачок-аккумулятор 10. Вода нагревается до температуры 78-82 оС паром в пароконтактном нагревателе 11. В пароконтактный нагреватель подается пар. На выходе пастеризационного молока из секции пастеризации установлен датчик температуры, который связан с автоматической системой регулирования температуры пастеризации и возврата молока на повторную пастеризацию посредством клапана 12.Установка снабжена показывающими манометрами для контроля давления молока после сепаратора-молокоочистителя, для контроля давления холодной воды, для контроля давления рассола,, для контроля давления греющего пара .

2.9.2. Центробежные тарельчатые сепараторы

Сепараторы для молока по технологическому назначению делятся на сепараторысливкоотделители и сепараторы-молокоочистители.

В сепараторах – сливкоотделителях производят разделение молока на сливки и обезжиренное молоко. Их используют для нормализации молока по жиру, обезжиривания сыворотки и получения высокожирных сливок.

Сепараторы - молокоочистители используют для очистки молока от механических и естественных примесей (белка от сыворотки, обезвоживания творожного сгустка, бактерицидной очистки и т.д.).

Центробежные тарельчатые сепараторы имеют общий принцип работы, основанный на разной плотности компонентов, входящих в состав исходной смеси. Под действием центробежных сил более легкая фракция движется по направлению к центру рабочего барабана и вверх, где удаляется по специальным коммуникациям (рис.2.19). Тяжелая фракция оттесняется к периферийным участкам рабочего барабана, откуда также удаляется различными способами.

По способу удаления примесей (осадка) различают сепараторы периодического и непрерывного действия. В сепараторах периодического действия выгрузка осадка из барабана осуществляется вручную при его остановке. В непрерывно действующих сепараторах удаление примесей из барабана происходит во время его вращения, но не постоянно, а через определенный период времени по мере скапливания осадка.

Основным конструктивным отличием сепараторов-молокоочитстителей от сепараторов-сливкоотделителей заключается в том, что диаметр и количество тарелок в