Razdel_2_Razborka_syrya

.pdf

барабане молокоочистителей значительно меньше, благодаря чему увеличивается объем грязевого пространства.

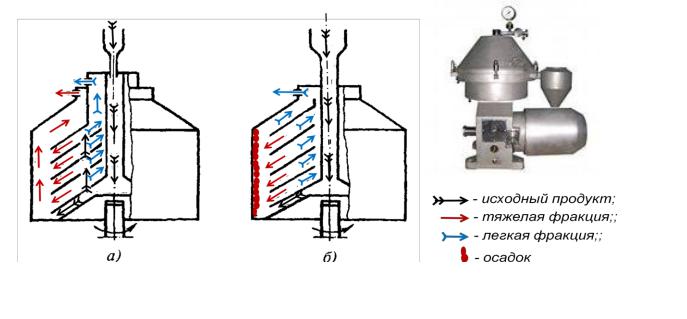

Рис. 2.19. Внешний вид и схема барабанов сливкоотделительного (а) и молокоочистительного (б) центробежных тарельчатых сепараторов

Молокоочистительные сепаратолры обычно устанавливаются в пастеризационноохладительных установках. Такие сепараторы работают относительно недолго - 2,5 часа после чего требуют остановки для разборки, удаления осадка из барабана и мойки тарелок. С целью обеспечения непрерывности пастеризации молока в установках предусмотрено 2 сепаратора – молокоочистителя, которые работают поочередно. Производительность отечественных саморазгружающихся сепараторов различна - от 5 до 25 тысяч литров в час и должна соответствовать пропускной способности пастеризационно-охладительной установки. Цифра, присутствующая в марке сепаратора, указывает на его производительность в тыс. л/ч.

2.4. Характеристика сырья и особенности производства растительного масла

Растительное масло — это многокомпонентная смесь органических веществ (липидов), выделяемых из тканей растений {подсолнечник, хлопчатник, лек, оливки и др.).

Сырьем для производства растительных масел служат семена масляных культур, главным образом семена подсолнечника, а также арахис, рапс, хлопчатник , лен.

Плод подсолнечника — удлиненная клиновидная семянка, состоящая из кожуры (лузги) и белого семени (ядра), покрытого семенной оболочкой. На долю лузга приходится 22...56 % общей массы семянки, Содержание масла в семенах подсолнечника более 50 %, а в очищенном ядре — около 70 %.

В состав растительных масел, получаемых из семян подсолнечника, входят 95...98 % триглицеридов, 1...2 % свободных жирных кислот, 1...2 % фосфолипидов, 0,3.,.0,1 % стеринов, а также каротиноиды и витамины. В подсолнечном масле содержится 55...71 % линолевой и 20...40 % олеиновой кислот.

Технология производства растительных масел включает следующие основные технологические этапы:

-очистка и сушка;

-отделение чистого ядра и его измельчение;

-пропарка и жарение мезги;

-извлечение масла (прессование и экстрагирование);

-очистка (рафинация) масла;

-фасование и хранение.

Машинно-аппаратурная схема выглядит следующим образом (рис. 2.9)

1 |

7 |

|

10 |

15 |

|

2

11

16

20

3 |

|

|

|

8 |

17 |

|

|

|

4 |

|

12 |

|

9 |

|

|

19 |

|

|

|

|

5 |

|

|

6

18

18

14

13

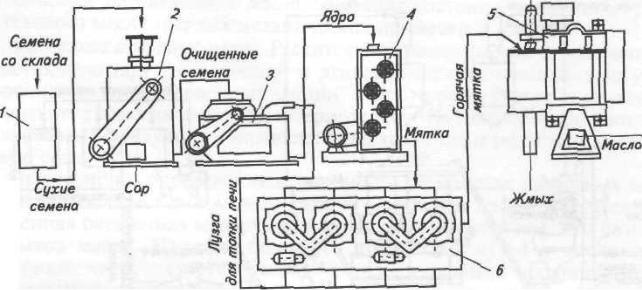

После взвешиванияРис. 2.9. Машиннона весах -1аппаратнсемена загружаютясхема пров силосызводства2. Дляраститудаленияльногопримаесейла семена обрабатывают в 2-х сепараторах 3 с 3 ситами, а затее пропускают через магнитный сепаратор 4. Выделенные растительные примеси используют в производстве комбикормов..

Очищенные семена взвешивают на весах 5, подают в расходный бункер 6, а затем в сушилку 7, где сначала при нагреве до 500 уменьшают влажность с 9…15 до 2…7%, а затем охлаждают до 350. Высушенные семена взвешиваются и направляются через промежуточный бункер на отделение оболочки. Сначала они обрабатываются в дисковой мельнице 8, где получают рушанку – смесь целых и обрушенных частиц ядер, оболочки, лузги и целых семян различной формы и массы. Рушанку направляют в воздушно-ситовую (рушально-веечную) машину 9, после чего целые ядра поступают в промежуточный бункер, взвешиваются и поступают на измельчение в пятивальцевый станок 10. Продукт измельчения – мезга – поступает в жаровню 11, где происходит влажностно-тепловая обработка при температуре 105…115 для облегчения отжима масла. Влажность семян доводят до 5…7%. После жаровни мезга подается в шнековый пресс 12, где получают 2 продукта – масло и жмых с содержанием масла 6,0…6,5%. Жмых последовательно измельчают в молотковой дробилке 14 и в вальцевых станках после чего подают в шнековый экстрактор 15, где противотоком перемещается экстрагирующее вещество – бензин. Посредством диффузии масло выделяется из жмыха при температуре не выше 220, т.к. пары бензина воспламеняются при 250. Смесь масла, бензина и твердых частиц поступает в отстойник, где твердые частицы осаждаются. Очищенный от твердых частиц раствор масла и бензина называется мисцеллой. Для удаления бензина мисцелла подвергается предварительной дисцилляции в дисцилляторе17, где ее нагревают до 105…117, а затем окончательной впод вакуумом в дисцилляторе18. Очищенное от бензина масло поступает на упаковочные машины 19 и 20..

Отличительной особенностью получения масла на малых предприятиях является то, что экстракцию жмыха как правило не производят. Машиноаппартурная схема комплекса КМ-400 для получения растительного масла производительностью 400 кг/час на малых предприятиях представлена на рис 2.10

Рис 2.10 Комплекс КМ-400

Комплекс состоит из сушилки 1 К4-УС2-А, сепаратора 2 Б6-МСА-1, рушальновеечной машины 3 Б6-МРА-1, вальцового станка 4 Б6-МВС, двух жаровен 6 и гидравлического пресса 5.

Вначале семена со склада подаются в сепаратор 2, предназначенный для разделения примесей, отличающихся от основной культуры линейными размерами, аэродинамическими и металломагнитными свойствами, при помощи системы подвижных сит, нагнетательного вентилятора и постоянных магнитов.

Затем очищенные семена подсолнечника поступают в рушально-веечную машину 3 для отделения ядер семян от лузги за счет прохождения семян между вращающимся бичевым барабаном и рифленой поверхностью неподвижных дек с последующим их просеиванием через сито.

Отделенная лузга используется для топки жаровен 6, предназначенных для гидротермической обработки мятки.

После этого мятка направляется на вальцовый станок 4 для ее измельчения перед прессованием. Измельченная и обработанная в жаровне мезга подается в гидравлический пресс 5, в котором от нее отделяется растительное масло.

2.5. Краткая характеристика основных групп оборудования для производства растительного масла

2.5.1.Аппараты для сушки семян

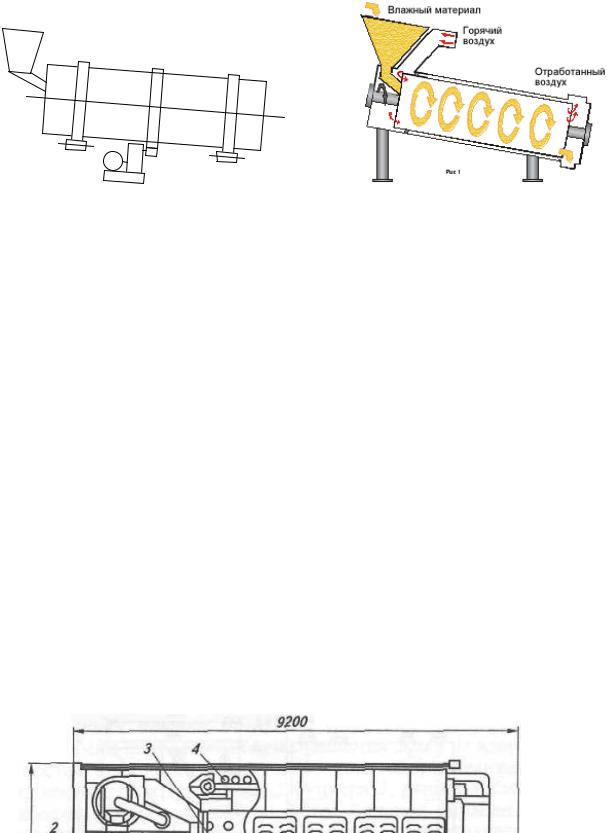

Вмасложировой промышленности для сушки семечек применяются шахтные (прямоточные и рециркуляционные) и барабанные сушильные аппараты. Режимы сушки в основном зависят от влажности семян. Температура сушильного агента (нагретого воздуха) должна быть настолько выше, насколько выше влажность семян подсолнечника.

Вначальный период сушки, когда происходит интенсивное удаление влаги с поверхностных слоев, температура сушильного агента находится в диапазоне 250-350°С. Затем, по мере повышения температуры объекта сушки и в результате теплообмена

температура сушильного агента понижается и в конце процесса падает до 50…80°С. Сами семечки в процессе сушки сначала нагреваются до 50°С, а затем охлаждаются до 30…35°С. При этом, влажность семян понижается с 9…15% до 2…7%.

Шахтные сушильные агрегаты в основном используются для сушки семян перед закладкой на хранение. При производстве растительного масла наибольшее распространение получили барабанные сушилки, выполненные в виде вращающегося вокруг горизонтальной оси сварного цилиндра. К наружной поверхности барабанных сушилок большой емкости прикреплены бандажные опоры, а также кольца жѐсткости и приводной зубчатый венец. Барабанные сушилки малой емкости оснащены приводными осевыми цапфами (рис 2.11). Наклон оси барабана может составлять до 3-6 градусов к горизонту, а его диаметр от 1000 до 3500 мм.

а) |

б) |

Рис 2.11. Схема барабанных сушилок

Внутри барабана располагаются насадки. Их конструкция определяется свойствами высушиваемого продукта. Со стороны загрузочной камеры расположена многозапорная винтовая насадка. В зависимости от диаметра барабана она может иметь от 6 до 16 спиральных лопастей. Для сушки продуктов обладающих большой адгезией к поверхности в барабане закрепляют цепи, которые дробят комки, а также очищаю стенки барабана. Вместо цепей могут использоваться ударные приспособления. Их крепят с внешней стороны барабана.

Высушивание семечек в сушилках барабанного типа осуществляется в пересыпающемся слое семян, при его продуве горячим воздухом. Для нагрева воздуха используют топочные камеры, в которых нагнетаемый вентиляторами воздух нагревается до указанных температур. Перед выбросом отработанного сушильного агента в атмосферу его очищают в циклоне

В среднем, сушка семян подсолнечника в барабанных сушилках продолжается 15-20 минут. Недостатком использования барабанных сушилок является частичное разрушение лузги и выпадение семян. Жѐсткие режимы сушки приводят к неравномерному нагреву и сушке семян, к повышению в них содержания жира

Для мини-маслозаводов применяют передвижные сушилки К4-УС2-А (рис. 2.3), которые состоят из системы вентиляторов, форсунки 1, топочного агрегата 2, ковшового конвейера 4, сушильной шахты 3, бункера 5, шнеков 6 и 7 Сушилка может устанавливаться на открытом воздухе при температуре от -20 до +50 °С.

Топочный агрегат и сушильная шахта смонтированы на шасси автомобильного прицепа. Сушка осуществляется смесью топочных газов и наружного воздуха. Высушенные семена подсолнечника охлаждаются при помощи вентилятора до температуры окружающего воздуха.

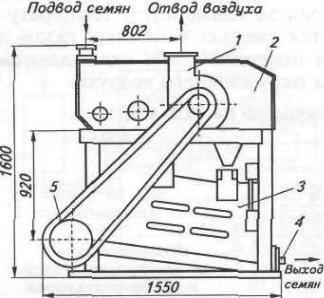

2.5.2. Сепараторы для очистки семян

Сепаратор Б6-МСА-1 (рис. 2.4) предназначен для очистки семян подсолнечника от примесей, отличающихся размерами и аэродинамическими свойствами, а также отделения металлопримесей. Состоит из двух вентиляторов /, камеры 2, ситового корпуса 3, набора магнитов 4 и эксцентрикового вала с приводом 5. Семена подсолнечника очищаются от примесей в ситовом корпусе 3, проходя через четыре сита. Последние приводятся в колебательное движение при помощи эксцентрикового вала. Примеси, отсасываемые вентиляторами 1, собираются в осадочных камерах 2. В нижней части сепаратора установлен магнитоуловитель 4 для удаления металлопримесей из выходящих семян. Вентиляторы и эксцентриковый вал имеют общий привод 5.

2.13.Сепаратор для семян

2.5.3.Рушально-веечная машина

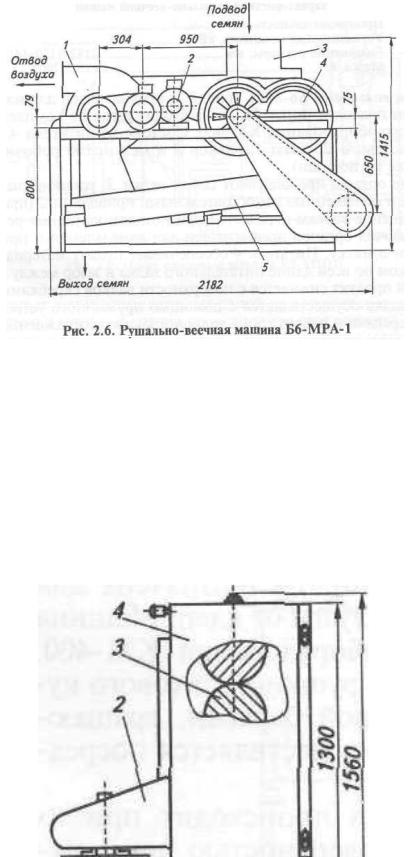

Рушально-веечная машина Б6-МРА-1 (рис. 2.6) предназначена для обрушивания семян подсолнечника и отделения лузги от ядер. Машина входит в состав комплекса технологического

оборудования КМ-400. Состоит из вентилятора 1, привода 2, бункера 3, рушки 4, ситового кузова 5. Рабочим органом рушки является бичевой барабан, вращающийся с различной частотой. Привод барабана осуществляется посредством ременной передачи от электродвигателя.

Разрушение оболочки семян подсолнечника происходит при их прохождении между барабаном и рифленой поверхностью дек — чугунных пластин, установленных между боковинами. Отделение лузги от ядер осуществляется на ситовом кузове 5, закрепленном на колеблющейся раме четырьмя ремнями. Ситовой кузов, представляющий собой деревянную раму, на которой смонтировано два сита, приводится в движение эксцентриковым валом. Лузга отсасывается вентилятором 1.

2.5.4. |

|

Вальцевый |

|

Рис.2.14. Рушально-веечная машина |

|||

станок |

|

||

|

|

|

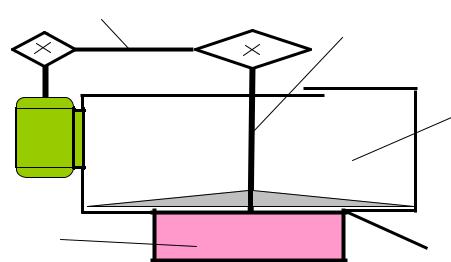

Станок вальцовый Б6-МВС (рис. 2.7) предназначен для измельчения ядер семян подсолнечника. Машина входит в состав комплекса технологического оборудования КМ-400. Состоит из питателя 4, приводоЕ правого и левого 2, рамы 1, валков 3 и механизма рабочих органоЕ (на рисунке не показан).

Рабочие органы представляют собой валки 3, установленные в подшипниках и оснащенные самостоятельными приводами 2 (правым и левым). Вращение валкам передается при помощи клиновых ремней. Механизм рабочих органов предназначен для измельчения и превращения ядер семян в мятку. Питатель 4 обеспечивает подачу материала сплошным потоком по всей длине питательного валка в зазор между валками 3 Налипший продукт снимается с поверхности валков скребками. Поджив верхнего валка осуществляется с помощью пружинного устройства. Ременные передачи и рабочая зона валков 3 закрыты ограждениями.

2.5.5 Жаровня

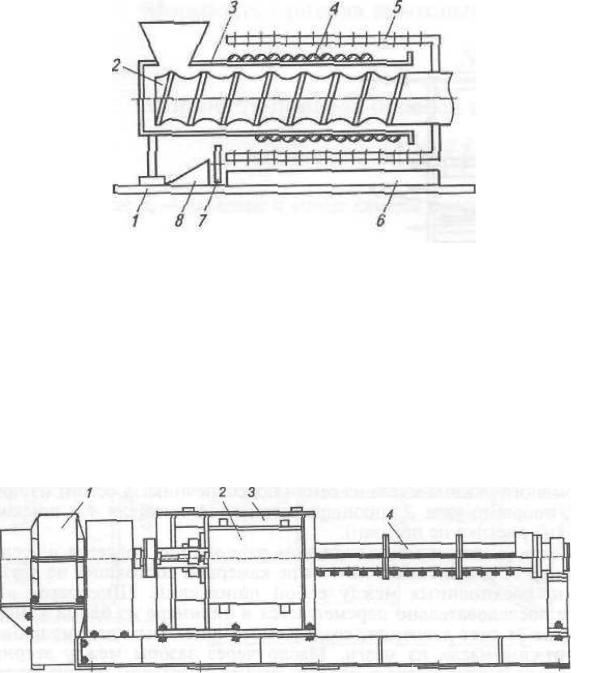

Жаровня (рис. 2.8) предназначена для влаготепловой обработки мятки семян подсолнечника. В жаровне влажность мезги понижается до 5…7%, а сама она нагревается до 105…115°С. Жаровня состоит из привода 1 с цепной передачей, валамешалки 2 и чана 3. Чан 3 закрыт двумя крышками, на одной из которых имеется отверстие для засыпки мятки. Жарение происходит за счет теплоты, получаемой в процессе сжигания лузги в печи. Перемешивание мятки осуществляется валом-мешалкой 2 и двумя рыхлителями. В днище чана имеется закрываемый заслонкой люк, через который выходит масличная масса. Под днищем установлена греющая камера 4, в которой в качестве топлива обычно используют лузгу. Как правило, в маслоцехе устанавливается дополнительная жаровня, предназначенная для выравнивания температуры продукта, поступающего из трех предыдущих жаровен.

1

2

3

4

Рис.2.16. Жаровня

2.5.7 Прессы для отжима масла

Для первичного отжима масла используют шнековые прессы, экструдеры и гидравлические прессы.

Масловыжимной шнековый пресс (рис. 2.16) состоит из рамы 1, привода маслопресса, маслосборника 6, корпуса 3 с питающим бункером, внутри которого помещен шнек 2, на котором с помощью шпонки или шлицевого соединения

установлен зеерный цилиндр 5 с глухой торцевой стенкой. Для удаления жома предусмотрены дробящий нож 7 и направляющие 8 для выхода жома из масловыжимного пресса.

Масловыжимной пресс работает следующим образом. Маслосодержащее сырье поступает в питающий бункер корпуса 3. Одновременно с этим с помощью привода маслопресса вращается шнек 2, отжимая и транспортируя сырье по направлению к торцевой стенке зеерного цилиндра 5. Образующая зеерного цилиндра выполнена из вертикально установленных металлических планок, собранных с зазором. Достигнув торцевой стенки зеерного цилиндра отжимаемый продукт меняет направление дви - жения и за счет нарезок 4, выполненных на наружной поверхности корпуса 3, перетирается о выступы корпуса 3 и торцевую стенку зеерного цилиндра 5. Затем продукт перемещается в зазоре между винтовыми нарезками и зеерным цилиндром, отжимается и гомогенизируется. На выходе продукт дробится ножом 7 и по направляющим 8 удаляется из масловыжимного пресса.

Экструдер-пресс |

|

обработки |

необрушенных |

|

однократного |

|

Рис.2.16. Схема маслдовыжимного шнекового пресса |

|

окончательного |

|

4, оснащенного |

электрообогревом, раздвоителя 3 для передачи вращения двум шнековым валам с |

||

одинаковой угловой скоростью, редуктора / и электродвигателя 2. |

|

|

Экструдер позволяет получать жмых с остаточной масличностью 15...20% и влажностью 7,5...9,0%, что существенно повышает выход подсолнечного масла.

К основным конструктивным особенностям относятся наличие двух валов с размещенными на них насадками специальной формы с контактно-уплотнительным профилем и наличие обогреваемых перфорированных секций. Это обеспечивает интенсивное воздействие на материал за счет совмещения процессов транспортирования, прессования, отжима, перемешивания, измельчения, гранулирования и влаготеплового воздействия.

2.17. Экструдер

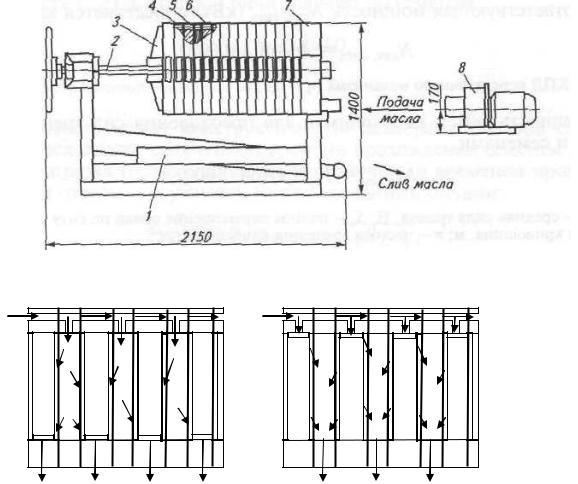

Фильтр-пресс Е8-МФП (рис. 2.Н) предназначен для непрерывной очистки подсолнечного масла от механических примесей. Состоит из насосной станции 8, опорной секции 7, набора секций б и рамок 5, фильтрующих салфеток 4, нажимной секции 3, станины 1 и винтового зажима 2,

Фильтр представляет собой набор секций 6 и рамок 5, Нажимная 3 и опорная 7 секции установлены по торцам набора. Между рамками и секциями расположены фильтрующие салфетки 4, зажимаемые винтовым зажимом 2.

Неочищенное масло из емкости подается насосной станцией 8 в масляный фильтр. Масло, проходя под давлением через фильтрующие салфетки 4, очищается от механических примесей и сливается в лоток.

2.19. Фильтр пресс |

2.6. Характеристика сырья и особенности производства соков и нектаров

Натуральный сок ~ это несброженная мутная или прозрачная жидкость, полученная из спелых здоровых фруктов, первоначальный объем которой сокращен путем удаления влаги физическим способом, а затем восстановлен до первоначальной концентрации путем добавления воды.

Нектары — соки с мякотью, полученные путем смешивания в определенном соотношении плодового пюре и сахарного сиропа, вырабатываемые из различных плодов и некоторых овощей.

При переработке растительного сырья для качества натуральных соков и нектаров существенное значение имеют не только вид, но и ботанические сорта плодов и овощей,

которые разнятся по своим технологическим свойствам. Растительное сырье должно соответствовать критериям безопасности, установленными медико-биологическими требованиями и санитарными нормами качества продовольственного сырья и пищевых продуктов, и не содержать пестицидов.

В зависимости от вида вырабатываемых соков и нектаров рекомендуются те или иные ботанические сорта, по своему химическому составу и технологическим свойствам наиболее подходящие для производства данной продукции.

Соки без мякоти могут быть осветленными и неосветленными. Они делятся на:

-натуральные без добавок,

-с сахаром одного вида,

-смешанные (купажированные) из нескольких видов плодов.

Получают соки без мякоти из семечковых и косточковых (вишни, сливы, черешни) плодов и ягод культурных и дикорастущих.

Производство фруктовых натуральных соков без мякоти состоит из следующих технологических этапов:

-приемка и подготовка сырья,

-мойка,

-инспекция,

-дробление,

-термическая обработка,

-извлечение сока,

-стерилизация,

-фасование,

-хранение.

Термическую обработку производят для повышения выхода сока. Мезгу нагревают до температуры 80-85 С. Однако, вследствие этого может появиться посторонний привкус и уменьшиться ароматичность продукции.

Используют и другие методы для повышения выхода сока – замораживание, электроплазмолизацию, обработку ферментными препаратами.

При замораживании клеточные стенки повреждаются кристаллами льда.

При электоплазмолизации под действием электрического напряжения протоплазма свѐртывается.

В ферментных препаратах содержатся пекто- и протеолитические ферменты, разрыхляющие плодовую ткань.

Наиболее простой способ осветления – осаждение частиц мути отстаиванием, но при этом в осадок выпадают только крупные частицы и процесс идѐт очень медленно.

Иногда соки (например, виноградный) самоосветляются: при длительном стоянии отслаивается хлопьевидный осадок мути. Самоосветление происходит вследствие ферментативных и химических превращений, при которых разрушаются коллоидные вещества. Для самоосветления соков нужны большие резервные ѐмкости. Разрушение коллоидов можно ускорить ферментными препаратами плесневых грибов, обладающими пектолитическим действием (теми же, что и при обработке мезги). Этот способ используют для трудноосветляемых яблочного и сливового соков.

Для осветления применяют оклейку соков, добавляя белки (желатин) и дубильные вещества (танин). Образуя осадок, они осаждают взвешенные частицы. Используют также глины (бентотины), которые обладают сильными адсорбирующими свойствами и изменяют электрические заряды коллоидов, тем самым осаждают их.

Но наиболее распространена фильтрация соков, проводимая на фильтрах -прессах.