ПРАКТИЧНА РОБОТА №16

ТЕМА .Ремонт деталей двигуна.

МЕТА. Навчитися ремонтувати деталі двигуна.

Обладнання робочого місця . Блоки цилінрів двигунівта головки блоки цилінрів ГАЗ-52, ЗиЛ-130, ВАЗ-2101, нутроміри,хонінговальна головка, преси, знковка, пристрій длякнтролю і праки шатунів, пристрійдля контролю клапанів

ТЕОРЕТИЧНІ ВІДОМОСТІ.

Ремонт деталей кривошипно-шатунного механізму.

Блок циліндрів більшості двигунів виготовляється з сірого чавуна зі вставними мокрими гільзами. Основними дефектами блоку циліндрів є: пробоїни, сколи, тріщини різного розміру і розташування, знос циліндрів або деформації посадочних отворів під гільзу, знос гнізд вкладишів корінних підшипників,гнізд клапанів, облом шпильок, зрив різьб в отворах.

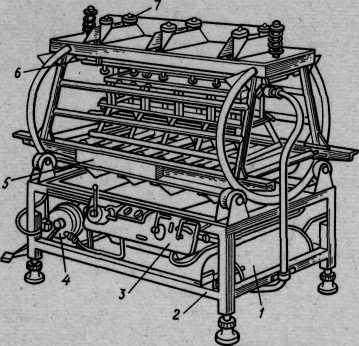

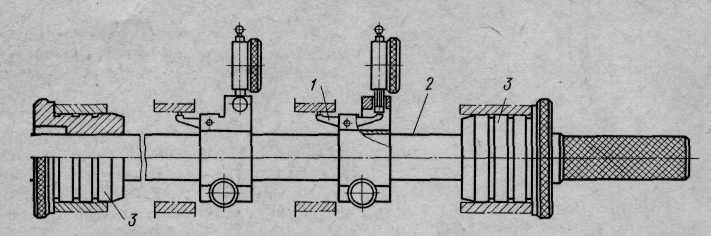

Дефекти блоку циліндрів встановлюють ретельним оглядом, обміром циліндрів і опресовуванням. Оглядом знаходять пробоїни, сколи, помітні для ока тріщини, зриви різьб, стан дзеркала циліндрів. Опресовуванням виявляють тріщини, не помічені при огляді. Один з вживаних стендів для гідравлічного випробування блоку циліндрів показаний на РИС 1. В сорочку охолоджування блоку під тиском 4—5 кгс/см2 нагнітається вода. При цьому на блок циліндрів повинна бути встановлена головка блоку або замість неї чавунна плита з гумовою

прокладкою. Повертаючи раму стенду, оглядають блок і встановлюють, чи немає течі води.

За наявності тріщин, що проходять через дзеркало циліндрів, клапанні гнізд і площину роз'єму, блок циліндрів бракується. В доступних місцях тріщини заварюють. Заздалегідь кінці тріщин засвердлють свердлом діаметром 5 мм і обробляють по всій довжині шліфувальним кругом під кутом 90о на глибину 4/5 товщини стіни. Рекомендується перед зваркою блок циліндрів нагрівати дотемператури 600—650 оС. Тріщину заварюють газовою зваркою, застосовуючи нейтральне полум'я, флюс і чавунно-мідний присадний пруток діаметром 5 мм. Шов повинен бути рівним, суцільним і виступати над поверхнею основного металу не більш 1,0—1,5 мм.

Після заварки блок циліндрів поволі охолоджують в термошкафу або в томільній ямі. Заварку тріщин можна здійснювати і без підігріву блоку. В цьому випадку тріщину заварюють електрозварюванням, застосовуючи постійний струм зворотної полярності. Добрі результати виходять при заварці тріщин між поясочками циліндрів електродами, виготовляються з монель-металу, і наступному режимі зварки: сила струму —120 А, напруга 65—75 В.

Зварювальний шов зачищають в рівень з площиною основного металу напилком або наждачним кругом. Потім блок циліндрів піддають опресовуванню на стенді, перевіряючи герметичність зварювального шва. Протікання води через шов не припустиме.

Тріщини і пробоїни блоку циліндрів можна заробляти епоксидними пастами. Процес заробляння полягає в наступному. Поверхню блоку з двох сторін тріщини зачищають до блиску металевою щіткою або кісточковою крихтою на установці для очищення деталей.

Рис. 1. Стенд для опресовування блоків циліндрів і головок блоку двигунів:

/—бак з водою, 2 — рама. 3 — пульт управління, 4—пневмогидравлічний підсилювач тиску, 5— поворотний стіл, 6 — притискна плита, 7—робочі циліндри

На кінцях тріщини просвердлюють отвори свердлом діаметром 3— 4 мм, нарізують в них різьбу і вкручують в рівень заглушки з мідного або алюмінієвого дроту. Тріщину обробляють під кутом 60—90о зубилом або абразивним кругом на глибину до 3/4 товщини стіни.

На поверхні блоку навкруги тріщини на відстані до 30 мм створюють шорсткість шляхом насічки зубилом або дробеструйной обробкою. Ацетоном або бензином обезжирюють підготовлену поверхню блоку. Шпателем послідовно наносять шари епоксидної пасти на підготовлену суху поверхня. Спочатку наносять перший шар пасти товщиною до 1 мм, різко переміщаючи шпатель по поверхні блоку. Потім наносять другий шар пасти товщиною не менш 2 мм, ретельно втираючи її. Загальна товщина шару пасти на всій поверхні повинна складати 3—4 мм.

Після зароблення тріщини блок циліндрів залишають на 25—28 год до повного затвердіння пасти. Процес затвердіння пасти можна прискорити підігрівом електричною відбивною піччю до температури 100 оС або при приготуванні пасти здійснюють випаровування затверджувача (полиэтиленполиамина) шляхом нагрівання до температури 105—110 оС і подальшої витримки при даній температурі протягом 3 год. Відремонтовану поверхню зачищають напилком або абразивним кругом. Патьоки пасти зрубати зубилом.

Пробоїни, що піддаються ремонту, заробляють накладенням латок. Спочатку здійснюють зачистку і обезжирення країв і поверхні навкруги пробоїн. Потім наносять пасту і накладають латку із склотканини завтовшки 0,3 мм і накочують роликом. Відстань від краю латки до краю пробоїни повинен не менше 15—20 мм. Після цього наносять другий шар пасти і накладають другу латку так, щоб вона перекривала першу на 10—15 мм з усіх боків. Латку накочують роликом. В такій послідовності накладають до восьми шарів слотканини.

Останній шар латки покривають пастою для захисту його від пошкоджень.

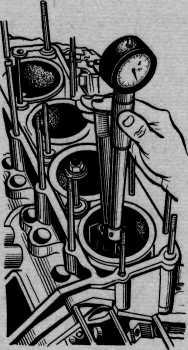

Рис. 2. Вимірювання індикаторним нутроміром циліндра двигуна

Пробоїни можна заробляти приварюванням латок, виготовлених з м'якої сталі такої ж товщини, що і стінка деталі. Форма латки повинна відповідати формі пошкодженої ділянки, а розміри її на 1,5— 2,0 мм менше розміру пробоїни. Краї пробоїни і латки обробляють під кутом. Латку спочатку приварюють в двох місцях, а потім приварюють по всьому периметру. Застосовують електрозварювання і мідні електроди, обмотані жерстю. Рекомендується герметизувати пошкоджену ділянку епоксидною смолою.

Після відновлення пробоїни латками і механічної обробки нанесеного шара пасти блок циліндрів піддають опресовці на стенді. Якщо протягом 5—6 хв просочування води не виявляється, то ремонт блоку виконаний високоякісно.

Т ріщини

сорочки охолоджування блоку можна

заробляти постановкою штифтів. Порядок

виконання робіт наступний. Спочатку по

кінцях тріщини просвердлюють отвори

свердлом діаметром 4—5мм.

Потім цим же свердлом свердлять отвори

по всій довжині тріщини на відстані 7—8

мм

одне від іншого. Нарізують різьбу і

вкручують мідні прутки на глибину, рівну

товщині стінки блоку.

ріщини

сорочки охолоджування блоку можна

заробляти постановкою штифтів. Порядок

виконання робіт наступний. Спочатку по

кінцях тріщини просвердлюють отвори

свердлом діаметром 4—5мм.

Потім цим же свердлом свердлять отвори

по всій довжині тріщини на відстані 7—8

мм

одне від іншого. Нарізують різьбу і

вкручують мідні прутки на глибину, рівну

товщині стінки блоку.

Прутки обрізують ножівкою, залишаючи кінці, виступаючі на 1,5—2,0 мм над поверхнею деталі. Свердлять отвори між встановленими штифтами так, щоб вони перекривали їх на 1/4 діаметра. Нарізують різьблення, вкручують мідні прутки і обрізують їх ножівкою, залишаючи відповідні кінці. Далі легкими ударами молотка кінці штифтів розкарбовують, утворюючи щільний шов. Якщо потрібно, то шов вирівнюють напилком. Потім блок циліндрів піддають опресовуванню.

Блок циліндрів, що має сколи, допустимі для ремонту, відновлюють наплавленням або приварюванням латки.

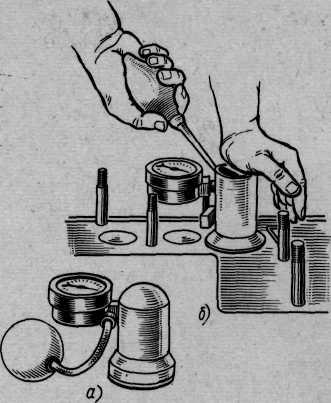

Величину зношення циліндрів або гільз визначають індикаторним нутроміром (РИС 2). Вимірювання здійснюють в двох взаємно перпендикулярних напрямах і в трьох поясах. Один напрям встановлюють паралельно осі колінчастого валу. Перший пояс розташовується на відстані 5—10 мм від верхньої площини блоку, другої — в середній частині циліндра і третій — на відстані 15—20 мм від нижньої кромки циліндра.

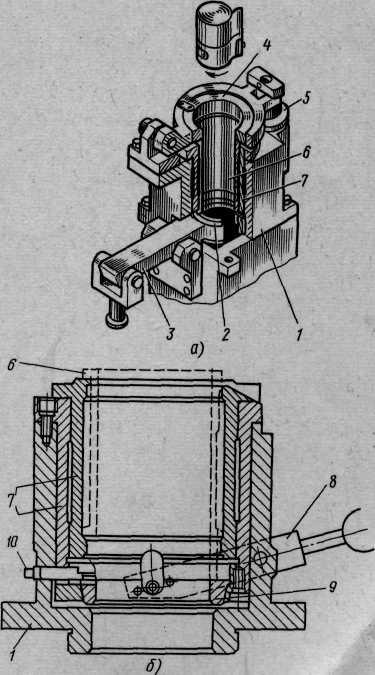

Рис. 3. Пристосування для відновлення гільз циліндрів двигуна ЗИЛ-130:

а—для розточування, 6 — для хонінговання

Залежно від величини зношення встановлюють вид ремонту. Звичайно здійснюють розточування і подальше доведення або постановку (запрессовку) гільз.

Вставні гільзи також можна ремонтувати розточуванням з подальшою остаточною обробкою хонінгованням. Результати досліджень показали, що не менш 80% гільз двигуна ЗИЛ-130, що поступили на авторемонтні заводи вперше, можна відновлювати.

Розточування є основним способом ремонту циліндрів і гільз. Циліндри або гільзи обробляють до ремонтних розмірів на розточувальних верстатах стаціонарного або переносного типу. Гільзи кріплять в спеціальному пристосуванні, встановленому на столі розточувального верстата.

На РИС 3, а показано пристосування, вживане при розточуванні гільзи двигуна ЗИЛ-130. Гільза 6 встановлюється у втулці 7, яка розташована в корпусі 1 пристосування. Кріплення здійснюється затискачами 3 і 5. Зусилля затиску передається на гільзу через два сферичні кільця 4 і 2.

Після розточування гільза піддається хонінгованню. Гільзу 6 (РИС3, б) кріплять на столі верстата в спеціальному пристосуванні, яке складається з корпусу 1, двох втулок 7, виштовхуючого пристрою 8, настановного кільця 9 і затискного болта 10.

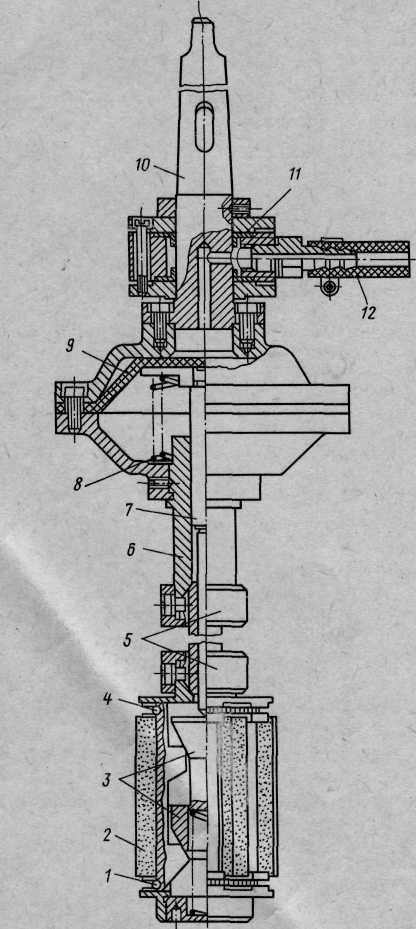

Рис. 4. Хонінговальна головка з пневматичним приводом розтиснення абразивних брусів:

1, 4, 8 — циліндричні пружини, 2 — абразивні бруси, 3 — розтискні конуси, 5 — шарніри, 6 —шток, 7 — вал, 9 — діафрагма, 10 — конус Морзе 11 — пристрій ущільнювача, 12— шланг

При обробці хонінговальну головку, сполучену з шпінделем верстата, вводять в оброблюваний отвір (бруси знаходяться в стислому стані). Спочатку здійснюють попереднє, а потім остаточне хонінговання. Застосовують хонинговальну головку з механічним, гідравлічним або пневматичним розтискним пристроєм.

На РИС 4 показана одна з конструкцій хонінговальних головок з пневматичним приводом.

Пневматичний привід забезпечує постійний тиск брусів на стіни циліндра, що підвищує якість обробки і продуктивність процесу хонінгованя. При цьому можна регулювати тиск брусів на оброблювану поверхню і автоматизувати процес розтиснення брусів у міру зміни діаметра гільзи.

Для отримання правильної геометричної форми циліндра в процесі хонінгованя необхідно встановити певну довжину ходу головки. Вона повинна бути такою, щоб абразивні бруси виходили за торець циліндра на величину, що не перевищує 0,2—0,4 їх довжини. При більшій величині ходу хонінговальної головки спостерігаються погрішності форми, зокрема, угнутість, а при меншій величині ходу — бочкоподібність.

Хонінгованя здійснюється при безперервній подачі змащувальноохолоджуючоїі рідини в зону обробки. В якості змащувально-охолоджуючої рідини застосовують гас або суміш гасу з веретенним маслом.

Для попереднього хонінгованя рекомендуються бруси синтетичних алмазів

А 10М х50, а для остаточного хонинговання — бруси БХ-100х11 х9К38БС. Обробка ведеться при режимах: кругова обертання головки 280 об/хв, а швидкість звортньо-поступального руху — 90 двойних ходів в хвилину. Припуск на попереднє хонінговання встановлюють не більше 0,08 мм, а для остаточного хонингованнля 0,04 мм.

Остаточна обробка циліндрів двигуна може бути здійснена ш а р ико розкатними головками , дозволяючими отримати поверхню потрібної точності і шорсткості. Процес здійснюють після розточування або одночасно за один прохід обробляють отвір циліндра різцем і кулькою головки Рекомендується наступний режим різання розкочування: частота обертання — І0 об/хв; подача на 1 оборот — 0,08 мм;глибина різання — 0,25 мм; сила тиску на кульку — 20 кгс.

Незалежно від способу остаточної обробки циліндрів (гільз) їх внутрішній диаметр повинен мати один і той же ремонтний розмір.

Циліндри можна відновлювати запресуванням гільз, якщо їх зношення перевищує останній ремонтний розмір або на стінках є глибокі риски і задири. Для цього циліндри обробляють під ремонтну гільзу, товщина якої повинна бути не меньше 3—4 мм. У верхній частині циліндра розточують кільцеву виточку під буртик гильзиІ. Гільзи запресовують з натягом 0,05— 10 мм на гідравлічному пресі, запресовують і обробляють (розточують і хонінгують) до номінального розміру. Іноді гільзи обробляють під розмір меньше номінального, щоб використовувати перешліфовані старі поршні.

Вставні гільзи випресовують і запресовують за допомогою спеціальних знімачів.

Деформації гнізд корінних підшипників перевіряють перевірочною качалкою. Якщо вона входить в гніздо і без великих зусиль провертається, то деформації відсутні.

Зношення, а також величину неспіввісності гнізд корінних підшипників, можна встановити спеціальним пристосуванням. НІІАТ розробив пристосування для контролю співвісності гнізд вкладишів корінних підшипників блоків двигунів ЗІЛ (РИС 5). Принцип роботи його полягає в тому, що качалка 2 за допомогою втулок 3 фіксується в гніздах вкладишів корінних підшипників. На качалці розташовують (послідовно при введенні в гнізда) індикатори для контролю кожного отвору. Важелі індикаторних пристроїв вводять в отвір, що виміряється. Індикатори встановлюють на нуль і закріплюють на качалці. При обертанні Качалки відхилення стрілок індикаторів покажуть подвоєну величину неспіввісності кожного отвору.

Зношені і деформовані гнізда вкладишів корінних підшипників розточують до номінального розміру. Зняті кришки підшипників обов'язково маркірують (ставлять номер блоку циліндрів і порядковий номер кришки). Площини роз'єму кришки фрезерують на певну величину (0,6— 0,8 мм) і контролюють індикаторним пристосуванням. Також фрезерують зовнішній паз в кришці переднього і паз фасону в кришці заднього корінного підшипника. Оброблені і прийняті ОТК кришки збирають з блоком циліндрів відповідно їх маркіровці

Рис. 6. Послідовність зенкування клапанного сідла

.

Зібраний блок циліндрів з кришками встановлюють і закріплюють на плиті розточувального верстата. Отвори корінних підшипників розточують за один прохід різцями, зміцненими на борштанге до розміру, встановленого кресленням або технічними умовами. Після розточування перевіряють розміри отвору, шорсткість поверхні і міжцентрову відстань між отворами корінних підшипників і втулками розподільного валу.

Ремонт головки блоку циліндрів і клапанних сідел. Основними дефектами головок блоку циліндрів є: тріщини в різних місцях, викривлення поверхні сполучення з блоком циліндрів, знос отворів в направляючих втулках клапанів і різьб, послабленя посадки сідел клапанів в гніздах.

Головка блоку циліндрів з деталями клапанного механізму працює в дуже важких умовах — при високих температурах і дії механічних і теплових навантажень. Тому залежно від дефекту і місця його розташування необхідно правильно встановити спосіб ремонту. Тріщини можна заробляти епоксидними пастами, заваркою із загальним підігрівом головки, накладенням латок, штифтовкою.

Викривлення площини сполучення головки з блоком циліндрів усувають шліфуванням або фрезеруванням з подальшим шліфуванням. При цьому повинна бути витримана мінімально допустима глибина камери згоряє, яка вказується в технічних умовах. Величину викривлення площини встановлюють на плиті по фарбі або за допомогою контрольної лінійки і щупа.

Зношені отвори в направляючих втулках і під направляючі втулки клапанів обробляють розгортками до номінального або ремонтного розміру. При зносі більше допустимої величини здійснюють заміну втулки.

Зношення і раковини на фасках сідел клапанів усувають шліфуванням або здійснюють заміну сідла. Здійснюють притирання сідла з клапаном або зенкуванням з подальшим шліфуванням і притиранням. При зенкуванні застосовують комплект з чотирьох зенкерів, що мають кути нахилу ріжучих кромок 30о або 45о, 75о і 15о. Зенкують з кутами 75о і 15о є допоміжними і застосовуються для отримання необхідної робочої фаски. На РИС 6 показана послідовність зенкування клапанного сідла.

Робочі фаски сідел клапанів шліфують абразивними кругами під відповідний кут. Для двигуна ЗИЛ-130 впускні клапани шліфують під кутом 60о, а випускні клапани — під кутом 45о до осі направляючих втулок. Ширина робочої фаски сідла клапана повинна бути 1,5—2,0 мм для двигунів ГАЗ і 2,5—3,0 мм — для двигунів ЗІЛ.

При великому зносі сідла клапана, коли втоплення калібру перевищує допустиму величину, вказану в технічних умовах, сідло клапана замінюють новим. Для цього зношене клапанне сідло розточують, а потім запресовують вставне сідло клапана, розкарбовувавши його за допомогою спеціальної оправки. Далі шліфують або зенкують робочу фаску до отримання необхідного розміру. Потім здійснюють притирання з робочою поверхнею клапана.

Притирання виконують на спеціальних верстатах, які повністю механізують процес і дозволяють виконувати обробку всіх клапанів одночасно. Для притирання застосовують притиральну пасту або пасту ГОІ. Рекомендується спочатку притирання здійснювати більш грубою пастою. Тонка паста застосовується для отримання остаточної чистової поверхні. Притирання повинне забезпечити щільне, герметичне з'єднання робочих фасок клапана і сідла, що виключає можливість проникнення газів. Притерті клапан і сідло повинен мати по всьому колу фаски рівну матову смужку певної ширини (РИС 7). Для двигунів ЗІЛ ширина смужки повинна бути рівною 1/2 ширини робочої фаски сідла.

Якість притирання перевіряють приладом (РИС 8), за допомогою якого створюють над клапаном надмірний тиск повітря (0,7 кгс/см2). Тиск встановлюють по манометру і він не повинен помітно знижуватися протягом 1 хв.

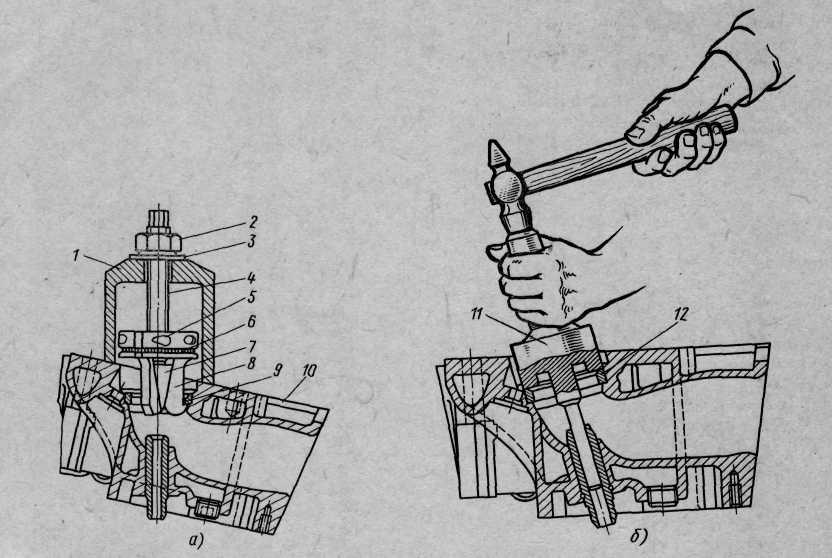

При послабленні посадки сідла клапана в гнізді його випресовують, а отвір розточують для установки сідла ремонтного розміру. При випресуванні застосовують різні знімачів. На РИС 9 показана одна з вживаних конструкцій знімачів.

Ремонт поршня. Основними дефектами поршня є: нагар на днищі і канавах, зношення канав під кільця, отворів в бобишках, тріщини і подряпини на стінах.

Рис. 8. Пристрій для перевірки якості притирки клапанів(а) і його використання

Для очищення канав поршня від нагару застосовують пристосування у вигляді сталевої стрічки з рукоятками, на внутрішній поверхні якого закріплені різці. Вставляючи різці в канаву і повертаючи пристосування навкруги поршня, видаляють нагар.

Поршні із зношеними канавами під поршневі кільця замінюють новими відповідних розмірів.

Зношений отвір в бобишках поршня відновлюють розвертанням з подальшою установкою поршневого пальця збільшеного розміру. Незначні ризики або подряпини на зовнішній поверхні поршня видаляють зачисткою наждачною шкурою. Поршні з тріщинами і глибокими подряпинами замінюють на нові.

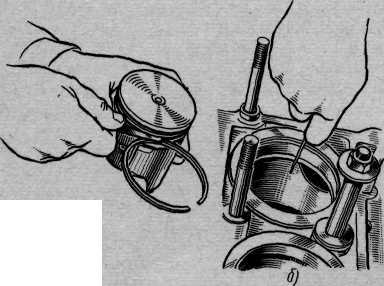

Підбір поршневих кілець. Зношені і ті що втратили пружність поршневі кільця замінюють новими. Підбір нових кілець здійснюється відповідно до розмірів поршня і циліндра. При підборі до поршня кільця (РИС 10 а) здійснюєть прокатку його по канаві і якщо немає заїдань, то щупом визначають зазор. У разі заїдання кільця в канаві або малого зазору кільце шліфують на листі дрібнозернистого наждачного паперу, встановленого на перевірочну плиту. Величина зазору по висоті канави не винна перевищувати 0,052—0,082 мм для верхнього і

0,035— 0,70 мм — для інших компресійних кілець.

Рис. 9. Заміна сідла клапана.

а — випресування сідла знімачем, б — запресування і розкарбовування оправкою; 1 — корпус знімача, 2— гайка 3 — шайба, 4 — гвинт, 5 — гайка з трьома лапками, 6 — стяжна пружина, 7 — розтискний конус лапок, 8 — лапка

знімача, 9 і 12 — вставні сідла, 10— головка циліндрів, 11—оправка

При підборі по циліндру (РИС 10, б) визначають зазор в стику кільця, встановленого в циліндр. Кільце можна встановлювати в калібр, внутрішній діаметр якого рівний діаметру циліндра. При відсутності або малій величині зазору здійснюють підпилювання стиків кілець напилком. При цьому площини стиків кілець повинні бути паралельні. Технічними умовами встановлена для кожного двигуна певна величина зазору. Для компресійних кілець зазор повинен бути 0,3—0,5 мм, а для маслозємних кілець — 0,15—0,45 мм. При зазорі більше нормального кільця бракуються.

Ремонт поршневого пальця. Зношені поршневі пальці відновлюють хромуванням. Здійснюють нарощування пористого хрому, який добре утримує масло. Після нанесення хрому пальці шліфують під необхідний розмір. При зношені по діаметру більше 0,03 мм поршневі пальці бракують і замінюють новими. Рекомендується при капітальному ремонті двигуна встановлювати поршневі пальці тільки номінального розміру. Для полегшення збірки їх розміри розсортовані, на ряд груп.

Ремонт шатуна. Основними дефектами шатуна є: вигин і скручування стержня, зношення отвору втулки верхньої головки і отвору під втулку, зношення отвору і поверхонь нижньої головки торців.

Зношені втулки верхньої головки шатуна звичайно замінюють новими. Іноді отвір втулки розточують або розвертують під збільшений ремонтний розмір поршневого пальця.

Зношений отвір головки під втулку відновлюють обробкою під ремонтні розміри (шатуни двигунів ЯМЗ-236 і ЯМЗ-238) або шатуни з даним дефектом вибраковують (шатуни двигунів ЗИЛ-130, ЗИЛ-164, ГАЗ-51).

Отвір нижньої головки шатуна під вкладиш розточують і шліфують під номінальний розмір після обробки стикових поверхонь кришки з шатуном. Останні фрезерують або шліфують, використовуючи спеціальні пристосування. За наявності гальванічної ділянки доцільно отвір нижньої головки шатуна ремонтувати насталюванням. Після насталювання отвір відновлюють до номінального розміру. Цей метод ремонту дозволяє зберегти жорсткість деталі і міжцентрову відстань між отворами верхньої і нижньої головок шатуна.

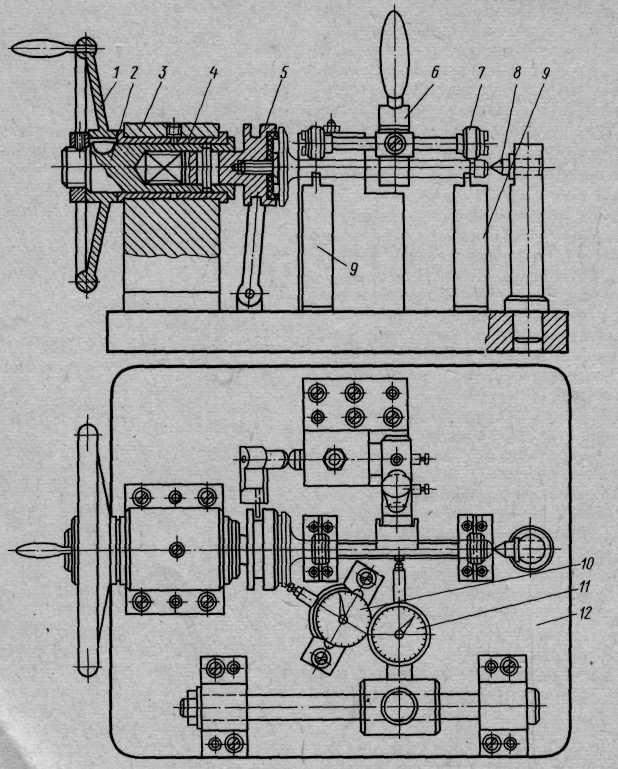

Згин і скручування стержня шатуна усовують правкою. Для правки і контролю шатунів застосовують різні пристосування. На РИС 11 показана одна з конструкцій вживаних пристосувань. На даному пристосуванні одночасно перевіряють згин і скручування шатуна, а також відстань між центрами його головок. При знайдених відхиленнях, що перевищують допустимі величини, шатун правлять спеціальним ключем без зняття з пристосування. При цьому верхня головка шатуна повинна займати положення між вертикальною і горизонтальною плитами.

Шатун щільно встановлюється в пристосуванні за допомогою великої качалки 8 пропущеній через стійки 9. Малу качалку 10 вставляють в оброблений отвір верхньої головки шатуна. Спочатку заздалегідь перевіряють скрученість шатуна. Для цього шатун, встановлений в горизонтальному положенні, вручну повертають так, щоб мала качалка 10 по черзі упиралася на сухарі стійок 11. Наявність зазору вкаже про скручування шатуна.

а) б)

Рис.10. Підбір поршневих кілець:

а — по поршню, 6 — по циліндру

Визначення величини скручування і згину здійснюється при знаходженні шатуна у вертикальному положенні. При цьому мала качалка 10, стикаючись з упорами коромисла 4, знаходиться у контакті з штифтами 2 індикаторів 1 і 7, які вказують величину скрученості шатуна. Індикатор 5 встановлює відхилення відстані між осями отворів верхньої і нижньої головок, а індикатор 6 — непаралельність осей отворів.

Рис. 11. Пристосування для контролю і правки шатуна:

1,5,6, 7 — індикатори, 2 — штифти, 3 — вісь коромисла, 4 — коромисло,

8, 10 — качалки, 9, 11 — стійки, 12 — плита, 13 — ручка

Після правки і контролю, різко переміщаючи рукоятку 13, вибивають велику качалку 8, звільняючи шатун.

Рис. 12. Схема відновлення зношеного отвору в колінчастому валу двигуна

ЗИЛ-130 постановкою втулки

Перед початком роботи індикатори пристосування встановлюються по еталонному шатуну.

Ремонт колінчастого валу. Основними дефектами колінчастого валу є: згин, зношенняс шатунних і корінних шийок, зношення отвору під підшипник ведучого валу коробки передач, і отворів фланця валу під болти кріплення маховика.

Згин колінчастого валу двигуна перевіряють на стенді, на призмах, встановлених на контрольній плиті або в центрах токарного верстата за допомогою індикатора. Згин (биття середньої корінної шийки щодо крайніх) більше допустимого по технічних умовах усувають правкою на пресі. Колінчастий вал встановлюють на призми крайніми корінними шийками, а штоком пресу через мідну або латунну прокладку тиснуть на середню шийку із сторони, протилежній згину. При цьому величина прогинання повинна бути приблизно в 10 разів більше згину, що усувається. Вал витримують під навантаженням на пресі протягом 2—4 хв. Після правки рекомендується вал піддати термічній обробці, тобто нагрівати до 180— 200 оС і витримати при цій температурі протягом 5—6 год. Потім вал перевіряють на биття. Биття середніх шийок по відношенню до крайніх шийок не повинно перевищувати 0,05 мм.

Зношені шатунні і корінні шийки колінчастого валу відновлюють шліфуванням під ремонтний розмір. Встановлюють один ремонтний розмір для всіх шатунних шийок і один ремонтний розмір для корінних шийок залежно від найменшого діаметра, отриманого в результаті вибміру і рекомендованого технічними умовами ремонтного розміру. Завершують обробку шийок валу поліруванням або суперфінішуванням до отримання необхідної шорсткості поверхні. Потім промивають масляні канали і зовнішню поверхню валу гасом в спеціальній ванні.

В тих випадках, коли використані всі ремонтні розміри і подальше зменшення діаметра валу неприпустимо, а міцність його достатня, шийки можна відновлювати наплавленням з подальшою обробкою під номінальний розмір.

При відновленні шийок колінчастого валу важливо правильно вибрати установочніі бази. Рекомендується встановлювати колінчастий вал на верстаті на ті ж базові поверхні, які застосовувалися при виготовленні. Тоді виходять мінімальні погрішності, пов'язані з його установкою. В конструкціях колінчастих валів двигунів ЗИЛ-130, ГАЗ-53, ЯМЗ-236 і інших передбачені фаски з двох сторін (збоку отвору під храповик і отвори під кульковий підшипник направляючого кінця ведучого валу). Дані фаски приймають як установочні бази. Заздалегідь їх перевіряють і при необхідності зачищають або виправляють.

В конструкціях колінчастих валів двигунів ГАЗ-51, ЗИЛ-164 центрові отвори, використовувані при виготовленні, в подальшому видаляються. Тому необхідно при шліфуванні шийок колінчастого валу правильно вибрати нові настановні бази, які б задовольняли вимогам, що пред'являються. Для таких валів можна приймати за настановні бази: при шліфуванні корінних шийок — фаску отвори під храповик і отвір під підшипник направляючого кінця ведучого валу, при шліфуванні шатунних шийок — шийку під шестерню і зовнішню циліндрову поверхню фланця під маховик. Для забезпечення необхідної точності обробки вибрані настановні поверхні заздалегідь готують.

Як технологічної бази можуть бути прийняті прошліфовані корінні шийки при шліфуванні шатунних шийок. При цьому вісь обертання шатунних шийок повинна точно співпадати з віссю шпінделя верстата.

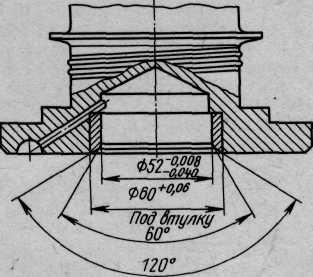

Зношеня отвору під підшипник ведучого валу коробки передач, відновлюють постановкою втулки. На РИС 12 приведений ескіз відновленого колінчастого валу двигуна ЗИЛ-130. На токарно-гвинторізному верстаті розточують отвір у валу до діаметра 60 +0,06, потім запресовують ремонтну втулку до упору, розточують отвір

у втулці до розміру діаметра 52 -0,040 –0,008і знімають фаску 3 х 30 о.

Зношений отвір у фланці валу під болти кріплення маховика обробляють розвертуванням до ремонтного розміру в зборі з маховиком. При збірці ставлять болти кріплення маховика збільшеного ремонтного розміру.

Після ремонту необхідно здійснити контроль колінчастого валу для встановлення якості виконаних робіт і виявлення можливих раковин і тріщин.

Заміна підшипників. Підшипники для шатунних і корінних шийок колінчастого валу виготовлені у вигляді сталевих тонкостінних вкладишів, з внутрішньої сторони залитих антифрикційним сплавом. Заводи випускають вкладиші як номінального, так і ремонтного розмірів. При зношенні їх здійснюють заміну вкладишів без якої-небудь додаткової підгонки. Вкладиші замінюють тільки парами.

Ремонт деталей газорозподільного механізму

Ремонт розподільного валу. Основними дефектами розподільного валу є: згин, зношення опорних шийок і шийки, під розподільну шестерню, знос кулачків.

Биття проміжних опорних шийок перевіряють при установці валу в призми на крайні опорні шийки. Допустима величина биття встановлюється технічними умовами. Якщо биття перевищує допустиму величину, то вал правлять під пресом. Зношені шийки шліфують на менший діаметр до одного з ремонтних розмірів. Після шліфування шийки полірують абразивною стрічкою або пастою ГОІ. При цьому здійснюють заміну зношених опорних втулок на нові. Внутрішні діаметри нових запресованих втулок обробляють розверткою або розточуванням різцем під розмір перешліфованих шийок розподільного валу. Опорні шийки валу, що вийшли з ремонтних розмірів, можна відновлювати хромуванням або насталюванням під номінальний або ремонтний розміри. Невелике зношення кулачків усувають шліфуванням на копіюовально-шлифовальному верстаті. При значному зношеніі вершину кулачка можна відновити наплавленням сормайтом з подальшим попереднім шліфуванням на електрошліфувальній установці і остаточною обробкою на копіювально-шліфувальному верстаті.

Ремонт клапанів, штовхачів, коромисел. Дефектами клапанів, що найбільш часто зустрічаються, є: зношення і обгорання робочої фаски, деформації тарілки (головки), знос і згин стержня. Клапани з невеликим зношенняи робочої фаски відновлюють притиранням до сідла. При значному зношенні або наявності глибоких раковин і рисок здійснюють шліфування і притирання. Після шліфування фаски висота циліндричної частини головки клапана повинна бути не менше величини, встановленої технічними умовами.

Всі клапани притирають одночасно на спеціальному верстаті. Герметичність пари кпапан — сідло контролюють приладом, за допомогою якого нагнітається під великим тиском (0,6—0,7 кгс/см2) повітря. Тиск протягом 1 хв не повиннен різко зменшуватися.

Згин стержня і биття робочої фаски головки щодо стержня перевіряють на спеціальному пристосуванні (РИС 13). Контроль здійснюють індикаторами 10 і 11. Припустиме биття стержня клапана — 0,015 мм на довжині 100 мм, а биття робочої фаски—0,03. При більшому битті стержень клапана правлять.

Зношений стержень клапана можна відновити хромуванням або насталюванням з подальшим шліфуванням до номінального розміру. Зношений торець стержня клапана шліфують до отримання гладкої поверхні.

В штовхачів клапанів зношуються сферична і циліндрична поверхні. Стержень відновлюють шліфуванням до ремонтного розміру або хромуванням. При цьому отвір в направляючих штовхачів обробляють розверткою під розмір встановлюваних стержнів або для запресування втулки

Рис.13. Пристосування для контролю клапанів:

маховик, 2 — вал, 3 — стійка, 4 — втулка, 5 — палець, 6 — коромисло,

7 — ролик , 8- центр, 9 — призма, 10, 11— індикатори, 12— плита

Втулки виготовляють з сірого чавуна і запресовують з натягом 0,02— 0,03 мм.

Після запресування внутрішній діаметр втулок обробляють розверткою, забезпечуючи необхідний зазор в з'єднанні. Зношення сферичної поверхні стержня усувають шліфуванням за шаблоном, дотримуючи встановленої технічними умовами висоти.

В коромислі клапанів зношуються втулки, які замінюють на нові і розточують отвір в них до номінального або ремонтного розміру. В новій втулці свердлять масляні отвори. Зношену сферичну поверхню носка коромисла обробляють шліфуванням.