- •Содержание

- •Введение

- •1. Конструкция изделия. Основные требования предъявляемые к изделию.

- •1.1. Требования к арматурным и закладным изделиям

- •1.2. Требования к точности изготовления мостовых балок

- •1.3. Требования к качеству поверхностей и внешнему виду балок

- •2. Технология бетона

- •2.1. Основные требования к вяжущему

- •2.2. Основные требования к крупному заполнителю

- •2.3. Основные требования к мелкому заполнителю

- •2.4. Основные требования к воде

- •2.5. Основные требования к смазке

- •2.6. Основные требования к приготовлению и транспортированию бетонной смеси

- •2.7. Основные требования к хранению сырьевых материалов

- •2.8. Подбор состава бетона

- •3. Технология производства

- •3.1.Технология изготовления мостовых балок

- •3.2. Маркировка изделия

- •3.3. Схема складирования мостовых балок

- •4. Контроль качества

- •4.1. Организация контроля качества

- •5. Основные требования по технике безопасности, производственной санитарии, охраны труда

- •Заключение

- •Список использованных источников

- •70.01.01-Ст-29-кр

3.2. Маркировка изделия

Маркировку изделий следует выполнять в соответствии с требованиями ГОСТ 13015.2 и настоящего стандарта.

Высота местных наплывов (выступов) или глубина впадин на боковых поверхностях изделий не должны превышать 5 мм.

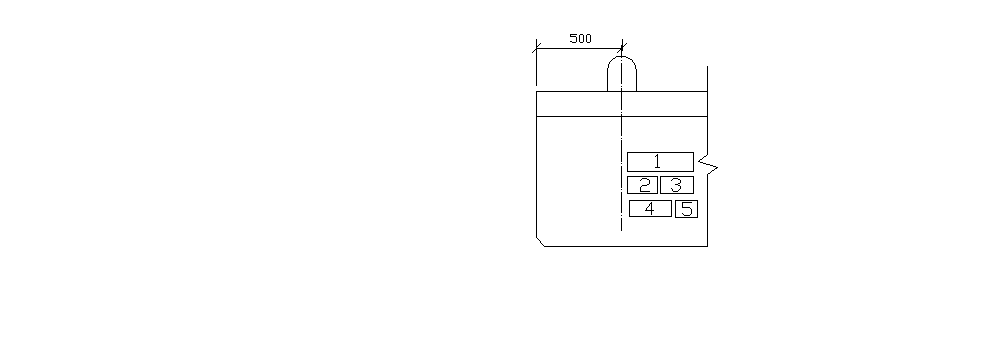

На боковые поверхности балок на расстоянии 500 мм от торца или на торцовых поверхностях плит окраской по трафарету должна быть нанесена несмываемой краской маркировка, содержащая:

марку конструкции (1);

товарный знак или краткое наименование предприятия-изготовителя (2);

штамп технического контроля (3);

дату изготовления (4);

масса конструкции (5).

Рисунок 3.2.1. Расположение маркировочных надписей.

Рисунок 3.2.2. Пример маркировки.

3.3. Схема складирования мостовых балок

Изделия следует хранить на специальных площадках для складирования с твердым (на заводах-производителях) или уплотненным (на стройплощадках) покрытием из дренирующего грунта толщиной не менее 40 см. Продольный уклон площадки не должен превышать 2 %. Площадки для складирования должны иметь упорядоченный водоотвод и защиту от размывов.

Опирания изделий при складировании осуществляют на деревянные подкладки, турникеты или опорные приспособления, устанавливаемые в соответствии с указаниями рабочих чертежей.

Прокладки должны располагаться по вертикали одна над другой в местах, указанных в рабочих чертежах в одном створе с нижележащими. Толщина прокладок должна быть на 2 см больше высоты монтажных петель.

Складирование балок на заводах-производителях следует производить в два яруса, на монтажных стройплощадках в один ярус.

Складирование плит следует производить в штабелях не более шести рядов по высоте.

Балки с предварительно напряженным армированием следует хранить и транспортировать в вертикальном положении. Отклонение от вертикали не должно превышать значений, указанных в рабочих чертежах и быть не более 15.

Хранение изделий на открытом воздухе без защиты от атмосферных осадков допустимо не более трех месяцев.

4. Контроль качества

4.1. Организация контроля качества

В соответствии с СНБ 1.01.04-99:

Контроль качества в строительстве представляет собой деятельность по проведению измерений, экспертизы, испытаний и оценке качества продукции, на соответствие требованиям нормативно-технической и проектной документации, осуществляемую исполнителями, уполномоченными структурными подразделениями и органами, оснащенными соответствующими процедурами, методиками и техническими средствами.

Основной задачей контроля качества является своевременное выявление несоответствия качества продукции, работ и услуг требованиям нормативно-технической и проектной документации, предупреждение появления дефектов и причин, их вызвавших.

Основными задачами лабораторного обеспечения являются:

— создание испытательных лабораторий;

— обеспечение достоверности результатов испытаний и измерений;

— сбор, хранение, обработка и выдача информации о качестве продукции,

Основной задачей метрологического обеспечения является обеспечение единства измерений заданной точности по методикам испытаний, гармонизированным с аналогичными методиками межгосударственных, международных и региональных организаций по стандартизации, а также своевременная поверка и метрологическая аттестация средств измерений.

В соответствии с требованиями ГОСТ 23616 в организации осуществляются следующие виды контроля качества:

— входной;

— операционный;

— приемочный.

Входной контроль и испытания осуществляются при приемке от поставщика закупаемой продукции (сырья, материалов, комплектующих изделий, полуфабрикатов, форм, оборудования, механизмов, приспособлений и других необходимых ресурсов).

Организация должна проверить, соответствует ли закупаемая продукция требованиям нормативно-технической документации, на которую есть ссылка в контракте, или которые входят в состав документации на закупку. Организация должна учитывать то обстоятельство, что, в соответствии с действующим законодательством, претензии по невыявленным в гарантийные сроки дефектам закупаемой продукции не принимаются и ответственность за низкое качество закупаемой продукции лежит на организации.

Входной контроль входит в функции ОТК и заводской лаборатории, а испытания — в функции аттестованных в установленном порядке испытательных лабораторий (при их наличии). Испытания могут проводиться в аккредитованных лабораториях или центрах по контракту. Испытания могут не проводиться при наличии сертификата соответствия Республики Беларусь или Технического свидетельства Республики Беларусь на закупаемую продукцию.

В организации должны быть разработаны соответствующие Ответственность за входной контроль и испытания возлагается на руководителей этих подразделений.

Операционный контроль осуществляется в процессе выполнения технологических операций, а также измерений при контроле качества выполнения этой операции исполнителями этих работ

Операционный контроль качества выполнения технологической операции входит в функции исполнителя технологической операции (отдельного рабочего, звена, бригады).

Ответственным за выполнение операционного контроля качества выполнения технологической операции является мастер цеха, осуществляющий руководство производственным процессом. Поэтому он должен также периодически проводить контроль за осуществлением операционного контроля качества работ рабочим-исполнителем и его соответствием правилам.

Приемочный контроль качества готовой продукции и ее испытания осуществляются с целью проверки соответствия ее качества требованиям нормативно-технических документов, конструкторской (для организаций строительной индустрии) и технологической документации.

Он проводится на заключительном этапе технологического процесса сотрудниками ОТК и заводской лаборатории в соответствии с требованиями нормативно-технических документов нате или иные виды строительных материалов, изделий и элементов конструкций.

Статус приемочного контроля должен быть указан в Положениях ОТК и заводской лаборатории.

Приемочному контролю подлежат параметры продукции, которые имеют в конструкторской и технологической документации требования к качеству и критерии качества. При приемочном контроле определяется также стабильность контролируемых параметров (коэффициент вариации прочности материала, размеров, минимальное значение отпускной прочности материала и т.д.).

Заказчик вправе проверить также соответствие технических характеристик используемой при производстве продукции (сырья, материалов, комплектующих изделий и полуфабрикатов) требуемым.

Результаты приемочного контроля качества производимой продукции записываются в журнале приемки готовой продукции и оформляются справкой о сданной продукции, содержащей фактические данные о качестве. На каждую принятую и разрешенную к отпуску потребителю партию готовой продукции ОТК составляет паспорт, в котором указывается:

— наименование и адрес организации-изготовителя;

— номер паспорта (партии);

—дата составления паспорта;

— наименование продукции по ГОСТ, СТБ или ТУ и ее условное обозначение (индекс);

— номер ГОСТа. СТБ или ТУ;

— количество единиц продукции в партии;

— показатели назначения продукции;

— дата изготовления и приемки партии ОТК и номер браковщика ОТК;

— отпускная прочность материала;

— вид, класс или марка продукции.

Результаты входного, приемочного и инспекционного контроля заносят в соответствующие журналы, ведомости и оформляют протоколами и актами в соответствии с требованиями ДП СК и нормативно-технических документов по входному, приемочному и инспекционному контролю, испытаниям и сертификации качества продукции.

По результатам операционного и приемочного контроля качества технологических процессов и готовой продукции осуществляется оценка соответствия контролируемых параметров нормативно-техническим требованиям. Такая оценка производится на основе статистических выборочных методов в соответствии с ГОСТ 23615, ГОСТ 23616 и служит основанием для принятия решения о стабильности технологических процессов, а также о соответствии или несоответствии продукции установленным требованиям.

Правила приемки мостовых балок.

Изделия до отправки потребителю должны быть приняты ОТК предприятия-изготовителя. Изделия принимают партиями по ГОСТ 13015.1 и настоящему стандарту. В состав партии включают изделия одного типа, последовательно изготовленные предприятием по одной технологии в течение не более одних суток из материалов одного вида.

Изделия принимают:

по результатам периодических испытаний по показателям прочности, жесткости, трещиностойкости, морозостойкости, водонепроницаемости, удельной эффективной активности естественных радионуклидов;

по результатам приемосдаточных испытаний по показателям прочности бетона (классу бетона по прочности на сжатие, передаточной и отпускной прочности), по соответствию арматурных, закладных и соединительных изделий рабочим чертежам, прочности сварных соединений, точности геометрических параметров, толщины защитного слоя бетона до арматуры), ширины раскрытия технологических трещин, внешнего вида и качества бетонных поверхностей, правильности нанесения маркировочных надписей.

Испытания изделий на прочность, жесткость и трещиностойкость проводят перед началом их массового изготовления, при внесении в них конструктивных изменений, при изменении технологии изготовления и качества материалов в дальнейшем в процессе серийного производства не реже одного раза в 5 лет.

Периодические испытания бетона изделий на морозостойкость и водонепроницаемость проводят при освоении производства, изменении номинального состава бетона, технологии изготовления, вида и качества материалов, но не реже одного раза в шесть месяцев.

Периодические испытания бетона по показателю удельной эффективной активности естественных радионуклидов проводят при первичном подборе номинального состава бетона, а также при изменении качества применяемых материалов, превышает соответствующие характеристики материалов ранее применяемых.

Изделия по показателям точности геометрических параметров, толщины защитного слоя бетона до арматуры, ширины раскрытия технологических трещин, качества бетонной поверхности следует принимать по результатам одноступенчатого выборочного контроля в соответствии с ГОСТ 13015.1.

Правильность нанесения маркировки, наличие монтажных петель, строповочных отверстий, закладных изделий и качество очистки их от наплывов бетона, устанавливаются по результатам сплошного контроля.

Каждая принятая техническим контролем предприятия-изготовителя партия изделий должна сопровождаться документом о качестве по ГОСТ 13015.3.

В документе о качестве должны быть указаны:

наименование и адрес предприятия-изготовителя;

номер и дата выдачи документа;

номер партии;

наименования и марки изделий;

количество изделий каждой марки;

дата изготовления;

класс бетона по прочности на сжатие;

отпускная прочность бетона (нормируемая, требуемая с учетом фактической однородности бетона по ГОСТ 18105 и фактическая);

марка бетона по морозостойкости;

марка бетона по водонепроницаемости;

удельная эффективная активность естественных радионуклидов.

Потребитель имеет право производить поштучный контроль качества изделий на строительной площадке или другом согласованном месте по показателям, которые могут быть проверены на готовом изделии, применяя при этом правила приемки, установленные настоящим стандартом.