Сагит РПЗ от Аманжолова

.pdfВведение

Павлодарская область — крупный индустриальный центр Казахстана, представляет собой многоотраслевой промышленный комплекс, ориентированный на производство электрической энергии, глинозема, продукции нефтепереработки, машиностроения, пищевой промышленности и строительных материалов. Ведущей отраслью в регионе, обеспечивающей более 70 % объема производства обрабатывающей промышленности является металлургическая промышленность и обработка металлов.

Черная металлургия.Отрасль представлена в области ферросплавным заводом в городе Аксу. Ферросплавный завод в городе Аксу — крупнейший

вмире — пущен в эксплуатацию в 1968 году. Производит более одного млн. тонн продукции в год.

Цветная металлургия.Молодая отрасль промышленности. Это производство глинозема, обогащение полиметаллических руд Майкаинского месторождения и медных руд Бозшакольского месторождения. Первенец алюминиевой промышленности Казахстана — «Алюминий Казахстана» в г. Павлодаре, мощностью 1,5 млн тонн в год, построен и пущен в эксплуатацию

воктябре 1964 года.

Павлодарский филиал ТОО «Кастинг». На предприятии освоено производство стальных заготовок и проката, мелющих шаров, стержней и арматуры. Продолжаются работы по расширению непрерывно-литейного производства и выпуска стальных бесшовных труб для нефтегазовой отрасли.

Машиностроение и металлообработка Первое предприятие сельскохозяйственного машиностроения

Павлодарского Прииртышья — завод «Октябрь» (1942). Это опытноэкспериментальное предприятие, специализировавшееся на выпуске технологического оборудования: средств механизации и автоматизации сборочных работ (станков-автоматов и полуавтоматов, сборочных конвейеров, испытательных стендов). Сегодня завод выпускает нестандартное мельничное оборудование, торговое оборудование (стеллажи), металлосайдинги, металлочерепицы, ручные и электрические стеллажи.

Промышленность строительных материалов Активное освоение распространенных полезных ископаемых

(беложгущихся огнеупорных глин, декоративного облицовочного камня, габбро, гранита, мрамора и известняка) дает возможность организации производств строительной индустрии.

Таким образом, выгодное географическое расположение производства позволят находить заказчиков и быстро доставлять продукцию в пределах региона. Также решается проблема занятостипредоставление новых рабочих мест, для выпускников местных учебных заведений. Благодаря всему этому производство займет свою нишу и привнесет вклад в развитие государства.

1.Архитектурно-строительный раздел

1.1 Исходные данные

Состав производства (предприятия): склад металлов с заготовочным отделом, ковочное, штамповочное отделения, термическая обработка.

Характеристики района строительства. Климатические:

-Район строительства: Павлодарская область, г. Павлодар;

-Нормативная снеговая нагрузка 70 кгс/м2.

-Скоростной напор ветра45 кгс/м2.

-Температура наружного воздуха средняя по месяцам (см. Таблица

1.1)

Таблица 1.1 Средняя температура наружного воздуха по месяцам

Месяц |

Температура, O C |

Месяц |

Температура, O C |

I |

-15,8 |

VII |

21,5 |

II |

-14,9 |

VIII |

19 |

III |

-7,1 |

IX |

12,2 |

IV |

5,6 |

X |

4,3 |

V |

14 |

ХI |

-6 |

VI |

19,7 |

XII |

-12,8 |

- Инженерно-геологические условия: рельеф - ровный; грунты в основании представлены плотными супесями. Грунтовые воды вскрыты на глубине 6,5м.

Проектируемое производство располагается в южной части зоны основных производств.

Проектируемое здание привязывается к существующим зданиям. Ливневые стоки организованы уклонами к дорогам и уклонами дорог

3% к приемным решеткам ливневой канализации.

Доставка сырья в цех производится автотранспортом. Готовая продукция отправляется на склад электропогрузчиками, откуда автотранспортом доставляется к потребителю.

Элементы благоустройства: проектируемое здание имеет подъездные пути с двух сторон к административно-бытовому корпусу, а также два подъездных пути к производственному корпусу, что делает легкодоступными поставку сырья и вывоз готовой продукции. Кроме того имеются автостоянка и площадка для отдыха рабочих.

На территории предприятия запроектированы следующие элементы озеленения: кустарник рядовой посадки, деревья лиственных пород как рядовой, так и групповой посадки. Посередине площадки для отдыха имеется

цветник. С трех сторон цветника располагается тротуар, на котором расположены скамьи отдыха.

Основные технологические трубопроводы, тепловые сети прокладываются в каналах.

|

|

|

1.2.1 |

Технологический процесс предприятия |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ковочное |

|

|

|

|

|

Штамповочное |

|

|

|

|

|

Термическая |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

обработка |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Склад металлов с |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

заготовочным |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отделом |

|

||||

Кузнечно-штамповочное производство.

Отрасль тяжёлого машиностроения, производящая различные металлические изделия (от деталей машин до предметов домашнего обихода) ковкой, штамповкой, прессованием. В основе методов кузнечноштамповочного производства лежит способность материалов деформироваться, т. е. изменять свою форму без разрушения под действием внешних сил. Выбор условий, благоприятных для пластического деформирования, производят исходя из основных положений теории обработки металлов давлением. Ценность способов кузнечно-штамповочного производства заключается в том, что при обработке заготовок давлением их форма изменяется в результате перераспределения металла, а не за счёт удаления его излишка, как при обработке металлов резанием, что позволяет резко сократить отходы и одновременно увеличить прочность материала. Поэтому обработка металлов давлением применяется для изготовления наиболее ответственных деталей машин. Машины кузнечно-штамповочного производства более производительны, чем металлорежущие станки.

Ковкаспособ обработки металлов, характеризующийся тем, что течение материала в стороны, как правило, не ограничено инструментом - штампом. Ковкой получают изделия массой до 200 т. В современной промышленности ковку ведут вручную или на машинах: молотах с массой падающих частей от 1 до 5000 кг и ковочно-гидравлических прессах с усилием от 2 до 200Мн (200—20000 тс). Заготовки деформируются непосредственно верхним бойком штампа или простейшими приспособлениями, кузнечным инструментом. Для перемещения тяжёлых заготовок (до 350 т) и инструментов используют мостовые и поворотные подъёмные краны, кантователи, манипуляторы. Ковкой получают детали из слитков или проката.

Штамповкаспособ обработки металлов давлением, при котором течение металла ограничено поверхностями полостей и выступов штампа.

Верхняя и нижняя части штампа образуют замкнутую полость по форме изготовляемой детали - штамповки. В зависимости от формы заготовки (лист, прокат и т. д.), оборудования и технологических приёмов различают объёмную штамповку и листовую штамповку. Кроме того, штамповку можно осуществлять с нагревом и без нагрева. Наибольшее развитие штамповка получила в середине 20 в. с ростом серийного и массового производства в приборо- и машиностроении, радиоэлектронной промышленности и др. отраслях, т. к. является в десятки раз производительнее ковки. Штампованные детали имеют в 2-3 раза меньшие припуски на обработку, чем кованые, т. е. выше процент использования металла. Штамповку осуществляют на молотах с массой падающих частей 0,5-30 т, криво-шинных горячештамповочных прессах с усилием от 6 до 100Мн (600-10000 тс), гидравлических прессах с усилием до 750 Мн (75000 тс), горизонтальноковочных машинах, кузнечно-штамповочных автоматах, гидровинтовых пресс-молотах.

Прессование - способ получения изделий из различных профилей, прутков, труб и др., при котором заготовка, помещенная в специальный контейнер, выдавливается из него пуансоном (пресс-штемпелем) через отверстие в матрице, имеющее форму (очертания) будущего изделия. Осуществляется на гидравлических прессах с усилием до 200Мн (20000 тс). Прессованные изделия имеют высокую точность размеров и в большинстве случаев практически не требуют последующей механической обработки. Установка инструмента проста, что позволяет быстро переналаживать оборудование для изготовления различных изделий.

Молот - машина ударного действия для пластической деформации металлических заготовок за счёт накопленной кинетической энергии поступательно движущихся частей. Молот - одна из основных машин кузнечно-штамповочного производства, применяемая для ковки (ковочные молоты) и объёмной и листовой штамповки (штамповочные молоты).

Горизонтально-ковочная - предназначена для горячего безоблойного штампования заготовок из прутка в разъёмных матрицах. По характеру воздействия на заготовку горизонтально-ковочная машина относится к прессам. На горизонтально-ковочной машине производят высадку, а также прошивку, отрезку, гибку, выдавливание. По сравнению с др. кузнечнопрессовыми машинами горизонтально-ковочные машины более производительны, обеспечивают высокую точность изделий. Рабочее усилие в горизонтально-ковочной машине создаёт кривошипный механизм, движение рабочих органов происходит в горизонтальной плоскости. Вспомогательные операции (подачу заготовки, зажим её и т. п.) осуществляет рычажно-кулачковый механизм.

Гидравлический пресс - машина для обработки материалов давлением, приводимая в действие жидкостью, находящейся под высоким давлением. Впервые гидравлические прессы были применены в конце 18 - начале 19 вв. для пакетирования сена, выдавливания виноградного сока, отжима масла и т.п. С середины 19 в. гидравлические прессы широко

используется в металлообработке для ковки слитков, листовой штамповки, гибки и правки, объёмной штамповки, выдавливания труб и профилей, пакетирования и брикетирования отходов, прессования порошковых материалов, покрытия кабелей металлической оболочкой и др. Гидравлические прессы нашли распространение также в производстве пластмассовых и резиновых изделий, древесностружечных плит, фанеры, текстолита и др. Они применяются при синтезе новых материалов (например, искусственных алмазов).

Санитарная группа производственных процессов IIб. Режим работы двухсменный.

По пожаро- и взрывоопасности производство отнесено к категории I.

1.2.2 Объемно-планировочное решение

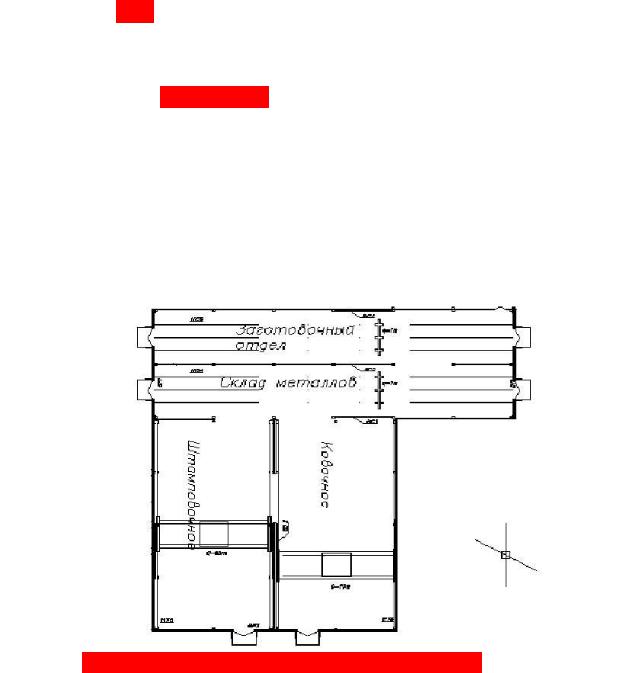

Здание запроектировано Г - образным в плане с размерами в осях 72х72,6 м в соответствии с рисунком 1.1.

- блок «А» – однопролетный, из металлических конструкций, пролет 24 м, высота до низа стропильных конструкций 18 м, длина 48

м.

-блок «Б» – однопролетный, из железобетонных конструкций, пролет 24 м, высота до низа стропильных конструкций 9,6 м, длина 48 м.

-блок «В» – двухпролетный, из железобетонных конструкций, пролет 12 м, высота до низа стропильных конструкций 6,9 м, длина 60 м.

Рисунок 1.2.1 Объемно - планировочное решение.

Размеры приняты согласно расположению и габаритам технологического и подъемно транспортного оборудования. Приводится обоснование расположения производственных участков и помещений.

В блоке «А» расположены: штамповочное отделение, ковочное отделение в блоке «Б», склад металлов и заготовочный отдел материалов в блоке «В».

По технологическим соображениям, а также для обеспечения условий эвакуации из здания в случае экстремальных ситуаций, запроектировано четыре эвакуационных выходов на улицу непосредственно из здания цеха.

Сообщение с блоками вспомогательных помещений запроектировано по первому этажу через шлюз.

По условиям производства на рабочих местах должен быть обеспечен коэффициент естественной освещенности е = 3% (для V разряда зрительной работы).

1.2.3 Конструктивное решение

Проектируемое здание является каркасным, запроектированным с шагом колонн крайнего и среднего рядов 12 м.

Одним из элементов жесткости в продольном направлении являются металлические связи.

Вертикальные связи в подкрановой части колонн устанавливаются в середине деформационного блока. Они обычно проектируются портальными для шага колонн 12 м. (Расположены в осях В-Б)

Также роль распорок выполняют плиты покрытия.

Фундаменты

Сечение подколонников под базы стальных колонн выбирается, исходя из условия размещения анкерных болтов, прикрепляющих базу, так, чтобы расстояние от оси болта до грани подколонника было не менее 150 мм. Кроме этого также должно выполняться условие кратности всех размеров

300 мм.

Отметка обреза фундаментов под металлические колонны блока «А» на уровне -0,600 м, таким образом заглубляются развитые базы колонн.

Глубина заложения фундаментов назначается в результате совместного рассмотрения инженерно-геологических и гидрогеологических условий строительной площадки, сезонного промерзания грунтов, конструктивных и эксплуатационных особенностей здания, величины и характера нагрузки на здание.

Колонны

В данном проекте, при проектировании здания производственного цеха, были применены несколько типов колонн. Выбор колонн осуществляется на основании технологических требований к процессу производства, а также с учётом типовых решений и технико-экономических показателей.

Для блока «А» пролетом 24 м и мостовым краном грузоподъемностью 80 т приняты металлические двухветвевые колонны в соответствии с рисунком 1.2 высотой 21 м.

Колонны фахверков применяют для крепления самонесущих торцевых и продольных стен в одноэтажных промышленных зданиях. Такие колонны рассчитывают на вертикальную нагрузку от навесных стен и горизонтальную ветровую.

Рисунок 1.2.2. Металлическая двухветвевая колонна.

Для изготовления фахверков при высоте этажа до 4,8 м применяют металлические прокатные профили — двутавры № 24—27. При строительстве зданий с высотой этажа 14,4−18 м применяют двухветвевые железобетонные колонны с верхней металлической частью. Колонны жестко закрепляют нижними концами в фундаментах и шарнирно в верхней части.

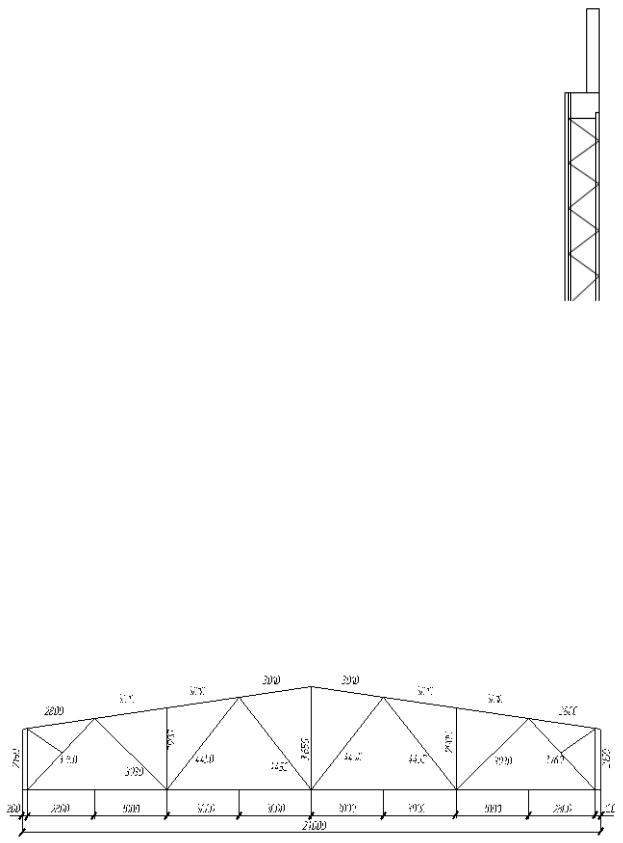

Стропильные конструкции

Для покрытия блока “А” приняты стальные стропильные фермы из горячекатаных профилей пролетом 24 метра при шаге 12 метров с уклоном верхнего пояса 1:8, которые опираются на колонну в соответствии с рисунком 1.2.3. Крепление осуществляется на болтах.

Рисунок 1.2.3. Стропильная ферма.

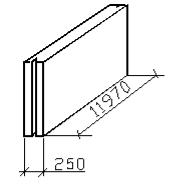

Плиты покрытия

Несущими элементами ограждающей части покрытия являются сборные железобетонные ребристые плиты

ПП1 12х3 м по серии1.465-3.

В местах установки водоприемных воронок запроектированы плиты ПП2 с отверстиями.

Для покрытия участка у продольных стен, имеющих привязку 250мм, используются доборные плиты П3 650х1500х220мм.

Для покрытия участка для продольного деформационного шва (перепад высот), запроектированы доборные плиты П4 400х600мм.

Основные плиты крепятся к ригелям. Доборные крепятся к основным плитам.

Наружные стены

Наружные стены – самонесущие навесные панели по серии 1.432-5 в соответствии с рисунком 1.2.4.

Рисунок 1.2.4. Стеновые панели.

В местах установки ворот, дверей запроектированы кирпичные вставки на высоту 4,2м.

Заполнение швов панельных стен осуществляется упругими синтетическими прокладками шириной 60-80мм и герметичными мастиками.

Лестницы

Для подъема на мостовые краны запроектированы металлические лестницы шириной 0.7 м с перилами на высоте 0.8 м и углом наклона 60°. Высота марша составляет 6 м. высота ступеней 300 мм. Выполнены ступени ребристыми из полосы 40х4 мм. Косоуры маршей выполняются из гнутого швеллера. Сварка маршей с площадками выполняется с использованием доборных элементов.

Для подъёма на кровлю применены металлические лестницы, устанавливаемые по высоте наружных стен до конца парапета. Лестницы крепятся к стене через 3.6 м с помощью соединительных стержней и болтов.

Перемычки

В проектируемом здании над воротами и дверными проемами устанавливаются ж/б перемычки, заложенные в массив каменной кладки. Перемычка является ж/б конструкцией типа "брус", служащий для перекрытия проемов в стенах из мелкоразмерных материалов. Работает на изгиб от действия вышележащей кладки. Для несущих перемычек опирание на стены с торцов должно быть не менее 250 мм с каждой стороны.

Фонари

Для освещения и вентиляции помещений запроектированы п- образные светоаэрационные фонари высотой 3000мм. Располагаются фонари в осях: Г-Б.

Фонарные панели с навешенными на них переплетами образуют световой фронт. Их длина соответствует шагу стропильных ферм – 12м, а высота количеству ярусов переплетов. Световые проемы ограничены сверху обвязочным швеллером, а снизу - специальным гнутым профилем борта фонаря. Фонарная ферма надстраивается над стропильной в ее плоскости и образует поперечник фонаря.

Ворота и двери

Ворота в наружных стенах распашные размером 4х4,2м, ворота в перегородках 4х4,2м. Двери однопольные глухие высотой 2100мм шириной

1000мм.

Окна

В соответствии с размерами стеновых панелей приняты стальные оконные панели с алюминиевыми переплетами с раздельной схемой остекления. Для 12-ти метровых стеновых панелей выполняются с номинальными размерами по фасаду 4,5х1,8 и 4,5х(1,8х2)м (в два яруса). Площадь и расположение окон приняты по расчету . Для проветривания – 100% окон открывающиеся.

Размеры панелей в соответствии с обозначениями на чертежах

Полы

В соответствии с назначением производственных участков приняты следующие типы полов: формовочное, заливочное и плавильное отделение – асфальтобетон; склад шихтовых материалов – бетон.

Кровля

Кровля запроектирована следующим образом:

Защитный слой из гравия и битумной мастики20мм.

Гидроизоляция из 2 слоев линокрома20мм.

Цементная стяжка20мм.

Минероловатные плиты80мм.

Пароизоляция из 1 слоя рубероида 10мм.

ЖБ плита серии 1.465.1-7/84 3х12450мм.

1.3 Теплотехнический расчет

Расчет в соответствии со СНиП 23-02-2003 «Тепловая защита зданий» Исходные данные:

-Павлодарская область, г. Павлодар– t 0.92= -320C;

-температура в помещении +160C;

-зона влажности – сухая;

-режим работы в здании – сухой;

-условия эксплуатации ограждающих конструкций – А.

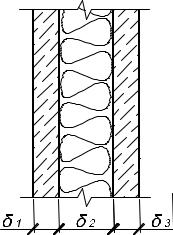

Определение толщины утеплителя стенового ограждения Конструкция стены в соответствии с рисунком 1.3.1:

Рисунок 1.3.1. Конструкция стены.

1 слой и 3 слой – стеновая панель из керамзитобетона на перлитовом

песке:

1 = 3 = 100 мм, 1 = 3 = 0,29, = 800 кг/м3.

2 слой – утеплитель из перлитопластбетона: 2 = 0,041, = 100 кг/м3;