Сагит РПЗ от Аманжолова

.pdf

|

|

|

max |

х |

77; |

min |

0,7069 , (2.56) |

|

||||

|

N |

|

347 10 |

|

211,2МПа R |

|

|

228 МПа |

(2.57) |

|||

|

|

|

c |

|||||||||

|

A |

0,706 34,4 |

|

|

y |

|

|

|

||||

|

|

|

|

|

|

|

|

|||||

Раскос ВД, ДЖ

NВД=183 кН, с=0,95

|

lefx |

0,8 428 342см , |

lefy 428см |

||

Требуемая площадь сечения |

|

|

|||

А |

N |

|

183 10 |

13.02см 2 |

(2.58) |

|

|

||||

тр |

Ry c |

|

240 0,95 |

|

|

|

|

|

|

||

Подбираем сечение из двух равнополочных уголков 2L75х5

А=8,78·2=17,56см2; ix=3,08см; iy=4,44см.

Проверка прочности

|

N |

|

183 10 |

217,4МПа R |

|

|

228МПа |

(2.59) |

|||||

|

|

c |

|||||||||||

|

A 17,56 |

|

|

|

y |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|||||

Гибкость стержня |

x |

lefx |

/ ix |

342 / 3,08 111 350; |

(2.60) |

||||||||

y |

lefy |

/ iy |

428 / 4,44 96,4 350 |

||||||||||

|

|

|

|

|

|||||||||

Стойки

Стойка ГД

NГД= 66,77 кН, с=0,8

lefx 0,8 305 244см , |

lefy 305см (2.61) |

Задаемся гибкостью λ=100 (λ=100…200), тогда φ=0,542

Требуемая площадь сечения и радиусы инерции

А |

N |

|

66,77 10 |

9,8см 2 |

(2.62) |

|

|

|

|

||||

|

|

|

||||

тр |

Ry |

c |

|

0,542 240 0,8 |

|

|

|

|

|

|

|||

Так как расчетное усилие небольшое и требуемая площадь получается незначительной, подбираем сечение по предельной гибкости

150; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

i |

|

|

|

lefx |

|

|

|

244 |

1,63см, |

|

i |

|

|

|

lefу |

|

|

305 |

2,03см |

(2.63) |

|||||

х |

|

|

150 |

|

у |

|

|

150 |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Подбираем |

|

сечение из |

двух |

|

|

равнополочных уголков 2L75х5, |

|||||||||||||||||||

А=8,78см2; ix=3,08см; iy=4,44см. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

x lefx |

/ ix |

244 / 3.08 80; |

|

y |

|

lefy / iy 305 / 4,44 69 (2.64) |

|||||||||||||||||||

Тогда при |

|

|

|

|

|

|

|

|

|

|

|

max |

х |

80; |

min 0,307 |

||||||||||

|

|

N |

|

|

66,77 10 |

307МПа Ry c 192МПа (2.65) |

|||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||

min A |

0,386 |

12,26 |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Стойка ЗИ

NЗИ= 40кН, с=0,8;

Расчетные длины |

|

lefx |

244см , lefy |

305см |

|

|||

100; φ=0,542 |

|

|

|

|

|

|

|

|

Атр |

|

N |

|

40 10 |

|

|

3,84см 2 |

(2.66) |

|

|

|

|

|||||

Ry c |

0,542 240 |

|

|

|||||

|

|

|

0,8 |

|

||||

Подбираем сечение из уголков 2L50х5,А=4,88∙2=9,76см2; ix=1,53см; iy=2,45см

|

|

|

244 |

|

159; у |

305 |

124; |

|

0,46 |

|||

x |

|

|

min |

|||||||||

|

|

1,53 |

|

|

2,45 |

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

N |

|

|

40 10 |

64МПа Ry |

c 192МПа (2.67) |

||||

|

|

|

|

|

||||||||

|

A |

|

0,46 13,72 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|||

По данным компонуем ферму из 5 типоразмеров уголков

2.6. Расчет и конструирование узлов ферм

2.6.1.Прикрепление раскосов и стоек к узловымфасонкам

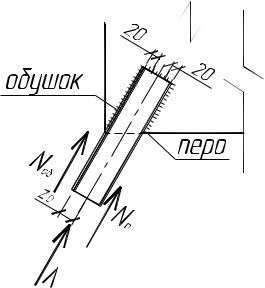

Стержни решетки из парных уголков прикрепляются к узловымфасонкам угловыми швами по обушку и по перу (рис. 2.6.1)

Рисунок 2.6.1

Величину усилий Nn и Nоб определяются по формулам:

Nп = N/2; Nоб = (1 - ) N/2,

где = z0 / b; N - расчетное усилие.

Значение приближенно принимаем: = 0,3 - для равнобоких уголков.

Требуемую длину сварных швов прикрепления определяем из условия прочности угловых швов на условный срез по металлу шва:

lwоб |

|

|

Nоб |

|

|

10 мм , |

|

f |

k обf |

|

|

|

|||

|

|

|

Rwf |

||||

lwп |

|

|

Nп |

|

|

|

10 мм , |

f |

k пf |

|

|

|

|||

|

|

Rwf |

|||||

где kобf,kпf - катет швов соответственно по обушку и по перу; Rwf = 180 МПа - расчетное сопротивление углового шва; f- коэффициент глубины проплавления .

Для автоматической и полуавтоматической сварки электродной проволокой диаметром 1,4…2 мм принимаем:

f = 0,9 при kf = 3…8 мм;f = 0,8 при kf = 9…12 мм;

f = 0,7 при kf = 14…16 мм.

Максимальная величина катета швов kf не должна превышать: tmin maxkобf, где tmin – толщина фасонки или полки уголка;

maxkпf tуг - , гдеtуг – толщина полки уголка; = 1 мм для уголков с размерами до L90х7 и = 2 мм для более крупных уголков.

Следуя этим формулам и условиям, расчет прикрепления стержней решетки выполняется в табличной форме, приведенной ниже.

№ |

Сечение |

Расчет.усилие, |

|

|

Шов по обушку |

|

Шов по перу |

|

||||

стержня |

кН |

|

|

|

|

|

|

|

|

|

|

|

kf |

об |

|

Nоб,кН |

об |

п |

|

Nп,кН |

|

п |

|||

|

|

|

|

|||||||||

|

|

|

,мм |

lw ,мм |

kf ,мм |

lw ,мм |

||||||

АВ |

L50х5 |

+81 |

|

5 |

|

23 |

40 |

4 |

|

15 |

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

ВГ;ГЖ |

L110х8 |

-503,273 |

|

8 |

|

-142,09 |

120 |

6 |

|

-60,89 |

|

75 |

|

|

|

|

|

|

|

|

|

|

|

|

|

ЖЗ |

L110х8 |

-532,36 |

|

8 |

|

-150,29 |

130 |

6 |

|

-64,41 |

|

80 |

|

|

|

|

|

|

|

|

|

|

|

|

|

БД |

L100х6,5 |

+537,5 |

|

6 |

|

+89,97 |

95 |

4 |

|

+38,56 |

|

65 |

|

|

|

|

|

|

|

|

|

|

|

|

|

ДИ |

L110х8 |

+447,359 |

|

8 |

|

+156,58 |

135 |

6 |

|

+67,1 |

|

80 |

|

|

|

|

|

|

|

|

|

|

|

|

|

БВ |

L110х8 |

-437,05 |

|

8 |

|

-121,76 |

105 |

6 |

|

-52,18 |

|

65 |

|

|

|

|

|

|

|

|

|

|

|

|

|

ВД |

L75х5 |

+217,65 |

|

5 |

|

+64,27 |

90 |

4 |

|

+27,54 |

|

55 |

|

|

|

|

|

|

|

|

|

|

|

|

|

ДЖ |

L75х5 |

-83,23 |

|

5 |

|

-25,67 |

40 |

4 |

|

-12,07 |

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

ЖИ |

L75х6 |

-39,4 |

|

6 |

|

-10,05 |

40 |

5 |

|

-4,31 |

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

ГД |

L75х5 |

-77,82 |

|

5 |

|

-23,37 |

40 |

4 |

|

-10,02 |

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

ЗИ |

L50х5 |

+62,12 |

|

5 |

|

+14,02 |

40 |

4 |

|

+6,01 |

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Для уменьшения сварочных напряжений в фасонках минимальное расстояние принимаем:

a = 6 tф – 20 =6 10 – 20=40 мм,

где tф = 10 мм – толщина фасонки.

Для плавной передачи усилий от стержня к фасонке угол между краями фасонки и уголка принимаем 20 .

3. Техкарта на изготовление фермы ФС1.

Наиболее распространенными способами изготовления плоских решетчатых конструкций являются сборка по копиру и в кондукторе.

Сборку ферм производят в виде отправочных марок. При изготовлении негабаритных ферм, элементы которых отправляют россыпью с завода, необходимо произвести контрольную сборку первой фермы во избежание ошибок в геометрии.

3.1 Выбор способа изготовления.

Сборка ферм по копиру. Процесс сборки ферм разделяют на три основных этапа:

1.Сборка копира.

2.Сборка по копиру одной половины фермы относительно оси симметрии, лежащей в плоскости фермы.

3.Полное оформление ферм.

Копир изготавливают по разметке на сборочной плите или на сборочных козелках. На плите вычерчивают в натуральную величину геометрическую схему фермы, линии обушков уголков и положение фасонок.

По намеченной схеме раскладывают листы фасонок и уголки элементов фермы. Затем производят проверку правильности раскладки элементов фермы путем промеров и скрепляют их электроприхватками. В собранном копире измеряют диагонали, строительный подъем с помощью стальной струны. Копир перемещают на сборочный стеллаж, кантуют его на 180°.

Наиболее ответственной операцией является оформление копира деталями опирания строительных ферм. Наконцевыхфасонках наносят центровые риски, укладывают их на пояса, совмещая риски. Фасонки прикрепляют к поясам струбцинами. Далее производят тщательную выверку правильности установки, замеряя расстояние от центров монтажных отверстий до оси симметрии фермы; перпендикулярность линии монтажных отверстий к осям поясных уголков; расстояние от торца поясного уголка до оси монтажных отверстий; расстояние между центрами крайних отверстий фасонок.

Натянутой струной проверяют соосность монтажных отверстий верхней и нижней концевых фасонок, которые затем крепят прихватками к поясным уголкам. Готовый копир сдают контролеру ОТК для оценки качества сборки. Фланец при опирании на него фермы устанавливается по фиксирующему упору или по шаблону.

Сборку ферм по копиру производят в такой последовательности:

а) на узловые фасонки копира укладывают фасонки второй половины фермы; б) фиксируют детали опирания фермы; в) укладывают поясные уголки, совмещая их с уголками копира; г) укладывают уголки раскосов и стоек;

д) с помощью струбцин или специальных приспособлений производят подтяжку уложенных уголков к узловым фасонкам копира; е) намечают по копиру положение прокладок на уголках поясов, стоек и раскосов;

ж) снимают собранную половину фермы и кантуют ее на 180 на смежные стеллажи; з) устанавливают прокладки согласно наметке и прихватывают их;

и) накрывают собранную половину фермы обратными уголками, совмещая вертикальные плоскости полок уголков, их торцы и монтажные отверстия; к) устанавливают опорные детали; л) производят подтяжку деталей и их прихватку.

Затем производят сварку деталей фермы, переходя от узла к узлу. Для устранения явления коробления фермы при сварке устанавливаются временные распорки между опорными фасонками в месте стыка поясных уголков.

Сварка фермпроизводится полуавтоматами в среде углекислого газа. Ферма укладывается на сварочные стеллажи, места наложения швов зачищаются от грязи и ржавчины, а прихватки – от шлака. Сварка фермы производится последовательно от узла к узлу. В каждом узле швы начинают с кромки фасонки и заводят на торец уголков стоек и раскосов на 20-40 мм. После окончания сварки на одной плоскости фермы швы зачищают от шлака, перекантовывают ферму и в таком же порядке производят окончательную сварку фермы.

Отклонения параметров изготовленных ферм от номинальных не должны превышать допуски, указанные в табл. 3.1

Таблица 3.1 Допуски параметров ферм

Параметры |

Допускаемое отклонение, мм |

|

|

|

|

Пролет фермы – расстояние между наружными |

±7 (при пролетах менее 15 м) |

|

плоскостями опорных фланцев или осями |

||

±8 (при пролетах более 15 м) |

||

монтажных отверстий в концевых фасонках |

||

|

||

|

|

|

Стрелка прогиба элементов между узлами |

1 / 750 длины элемента, но не |

|

более 15 |

||

|

||

|

|

|

Расстояние между группами отверстий в деталях |

±3 |

|

опорных узлов верхнего и нижнего поясов |

||

|

||

|

|

|

Смещение осей элементов решетки от центра узла |

3 |

|

|

||

(расцентровка) |

|

|

|

|

3.2 Определение теоретической трудоемкости и себестоимости

Определим теоретическую трудоемкость и себестоимость изготовления металлической рамы с переменными сечениями пролетом 24 м.

Количество основных деталей no=11 шт (стенка, пояса, опорные ребра), их вес Go= 0,827 т.

Количество дополнительных деталей nд=22 шт. Полный вес отправочной марки G= 0,964т, материал – сталь 245.

Строительный коэффициент веса:

Где G – полный вес отправочного элемента; Go –вес основных деталей.

Коэффициент детальности:

Определяем строительный коэффициент трудоемкости :

= 1.87

[ ] – коэффициент пропорциональности,принимаемой по табл.10

.

Трудоемкость изготовления отправочной марки Р1 по основным технологическим операциям:

Кт – коэффициент увеличения удельной трудоемкости изготовления из стали Ст.3, равной при ручной сварке – 1,15; С – технологический коэффициент принимаемой по таблице 10. (С=1,5); Ксер – коэффициент серииности, принимаемой по таблице 9.( Ксер=1)

Полная трудоемкость изготовления отправочной марки:

Себестоимость изготовления отправочной марки:

a – 0.6-0.7 у.е. среднее часовая з/п рабочих, занятых на основных процессах; Н – 11 у.е./т постоянная часть накладных расходов; Кн – 2,5- коэффициент накладных расходов.

Удельная трудоемкость изготовления:

4 Технология и организация строительства.

4.1 Технология строительного производства

В данном разделе разрабатывается технологическая карта на монтаж каркаса кузнечно-штамповочного цеха.

4.1.1 Определение объемов работ

Таблица 4.1 Спецификация элементов сборных конструкций

|

|

Габариты элемента |

|

|

Масса |

|||

|

|

|

|

|

Масса |

Кол-во |

всех |

|

|

|

|

|

|

элем.да |

элемен- |

||

|

Наименование и |

|

|

|

элемента, |

|||

№ |

|

|

|

нной |

в |

|||

марка элемента |

ширина |

длина |

высота |

т |

||||

|

марки |

данной |

||||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

марки, т |

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

Колонна К1 |

380 |

1250 |

13000 |

2,669 |

10 |

26,69 |

|

|

|

|

|

|

|

|

|

|

2 |

Колонна К2 |

380 |

1250 |

8000 |

1,642 |

10 |

16,42 |

|

|

|

|

|

|

|

|

|

|

3 |

Колонна фахверка |

400 |

400 |

10500 |

3,478 |

2 |

6,955 |

|

Ф1 |

||||||||

|

|

|

|

|

|

|

||

4 |

Подкрановая балка |

45 |

12000 |

1600 |

3,23 |

8 |

25,84 |

|

БК1 |

||||||||

|

|

|

|

|

|

|

||

5 |

Ферма стропильная |

270 |

11800 |

3650 |

0,965 |

18 |

9,645 |

|

ФС1 |

||||||||

|

|

|

|

|

|

|

||

|

Ферма |

|

|

|

|

|

|

|

6 |

подстро-пильная |

100 |

12000 |

2150 |

1,235 |

8 |

9,88 |

|

|

ФП1 |

|

|

|

|

|

|

|

7 |

Связи гориз. СГ1 |

180 |

6000 |

180 |

0,098 |

36 |

3,528 |

|

|

|

|

|

|

|

|

|

|

8 |

Связи вертик. СВ1 |

300 |

6000 |

12300 |

0,729 |

4 |

2,916 |

|

|

|

|

|

|

|

|

|

|

9 |

Связи вертик. СВ2 |

180 |

6000 |

180 |

0,098 |

8 |

0,784 |

|

|

|

|

|

|

|

|

|

|

4.1.2 Выбор способов установки конструкций и методов производства монтажных работ

В зависимости от конструктивных особенностей зданий и сооружений и условий их работы в процессе монтажа используем полунавесную сборку. Отдельные конструктивные элементы или узлы при монтаже частично удерживаются с одной стороны либо временными опорами, либо растяжками, а с другой стороны прикрепляются к ранее смонтированным частям и конструкциям. Исходя из практики, для одноэтажных каркасных зданий рекомендуется применять комплексный метод монтажа по ячейкам.

В целях безопасности работ и сокращения сроков монтажа зданий необходимо предусмотреть поточную организацию монтажных работ.

Методы монтажа конструкций различаются в зависимости от применяемого подъемного монтажного оборудования, степени укрупнения сборных элементов, последовательности установки их в проектное положение, направление монтажа и движения крана, способов наведения и установки элементов на нижележащие опорные конструкций. Во всех случаях применение тех или иных методов должно обеспечить точность установки конструкций, устойчивость здания и его частей в процессе монтажа и безопасные способы производства работ.

Основным принципом рациональной организации монтажного процесса является поточность - непрерывное равномерное выполнение монтажных работ. Поточный метод монтажа здания обеспечивается:

-расчленением монтажного процесса на составляющие процессы.

-созданием установленного ритма, при котором выполняются одинаковыеобъемы работ при постоянном составе звена и комплекта механизмов.

-совмещением различных монтажных работ во времени.

1.2Технология возведения здания.

Таблица 4.2 Ведомость объемов работ

№ |

Наименование работ и процессов |

Ед. изм. |

Количество |

|

|

|

|

1 |

Укрупнительная сборка элементов фермы |

1 шт. |

9 |

|

|

|

|

2 |

Укрупнительная сборка колонн |

1 шт. |

12 |

|

|

|

|

3 |

Установка колонн |

1 шт. |

10 |

|

|

|

|

4 |

Установка колонн фахверка |

1 шт. |

2 |

|

|

|

|

5 |

Монтаж вертикальных связей по колоннам |

1 шт. |

4 |

|

|

|

|

6 |

Монтаж подкрановых балок |

1шт. |

8 |

|

|

|

|

7 |

Монтаж подстропильных ферм |

1 шт. |

8 |

|

|

|

|

8 |

Монтаж стропильных ферм |

1 шт. |

9 |

|

|

|

|

9 |

Монтаж горизонт.связей по фермам |

1 шт. |

36 |

|

|

|

|

10 |

Монтаж вертик.связей по фермам |

1 шт. |

8 |

|

|

|

|

Монтаж металлических конструкций осуществляют в соответствии с требованиями СНиП, рабочего проекта и инструкций заводов-изготовителей. Замена предусмотренных проектом конструкций и материалов допускается только по согласованию с проектной организацией и заказчиком. Во время производства работ на границах опасной зоны установить предупредительные знаки.