Сагит РПЗ от Аманжолова

.pdfКомплексный процесс монтажа металлических конструкций состоит из следующих процессов и операций:

–геодезическая разбивка местоположения колонн на фундаментах;

–установка, выверка и закрепление готовых колонн на фундаментах;

–подготовка мест опирания балок;

–установка, выверка и закрепление готовых балок покрытия на опорных поверхностях.

4.2.1 До начала монтажа каркаса здания необходимо выполнить следующие подготовительные работы:

- выполнить детальную геодезическую разбивку с выносом главных осей и осей устанавливаемых элементов наобноску, а также закрепление вертикальных отметок на временных реперах;

-доставить сборные конструкции на строительную площадку с заводов-поставщиков, а также перевезти в пределах строительной площадки от складов к местам их установки;

-подготовить конструкции и соединительные детали, необходимые для монтажа здания, прошедшие входной контроль;

-нанести риски установочных, продольных осей на боковых гранях конструкций и на уровне низа опорных поверхностей. Риски наносятся карандашом или маркером. Недопустимо нанесение царапин или надрезов на поверхности конструкций;

-доставить в зону монтажа конструкций необходимые монтажные приспособления, оснастку и инструменты.

4.2.2 До установки в проектное положение сборные конструкции должны быть соответственно подготовлены. Прежде всего необходимо проверить состояние конструкций: наличие на них марок и осевых рисок, соответствие геометрических размеров рабочим чертежам, отсутствие трещин, места расположения монтажных петель и их состояние. Погнутые петли необходимо выправить. Особое внимание обращают на стыки. Их очищают от грязи, промывают водой, проверяют правильность расположения закладных частей. Проверяют отметки опорных частей и при необходимости выравнивают их до проектного уровня.

4.2.3Эффективность монтажа конструкций в значительной мере зависит от применяемых монтажных кранов. Выбор крана для монтажа зависит от геометрических размеров, массы и расположения монтируемых элементов, характеристики монтажной площадки, объема и продолжительности монтажных работ, технических и эксплуатационных

характеристик крана. Целесообразность монтажа конструкций здания тем или иным краном устанавливают согласно технологической схеме монтажа с учетом обеспечения подъема максимально возможного количества монтируемых конструкций с одной стоянки при минимальном количестве перестановок

крана.

При выборе крана вначале определяют путь движения по строительной площадке и места его стоянок.

Монтируемые конструкции характеризуются монтажной массой, монтажной высотой и требуемым вылетом стрелы. Для монтажа наиболее тяжелых элементов каркаса здания, к которым относятся колонны, используют самоходные стреловые краны. Выбор монтажного крана производят путем нахождения трех основных характеристик: требуемой высоты подъема крюка (монтажная высота), грузоподъемности (монтажная масса) и вылета стрелы.

4.2.4.Основные операции при монтаже колонн: строповка, подъем, наводка на опоры, выверка и закрепление. Стропуют колонны за верхний конец, либо в уровне опирания подкрановых балок. В некоторых случаях для понижения центра тяжести к башмаку колонны крепят дополнительный груз. Колонны захватывают стропами или полуавтоматическими захватными приспособлениями. После проверки надежности строповки колонну устанавливает звено из 4-х рабочих. Звеньевой подает сигнал о подъеме колонны. На высоте 30-40 см над верхним обрезом фундамента монтажники направляют колонну на анкерные болты, а машинист плавно опускает ее. При этом два монтажника придерживают колонну, а два других обеспечивают совмещение в плане осевых рисок на башмаке колонны с рисками, нанесенными на опорных плитах, что обеспечивает проектное положение колонны, и она может быть закреплена анкерными болтами. Дополнительного смещения колонны для выверки по осям и по высоте в этом случае не требуется.

Перед установкой колонны необходимо прокрутить гайки по резьбе анкерных болтов. Кроме того, резьбу болтов смазывают и предохраняют от повреждения колпачками из газовых труб.

Первые две смонтированные колонны сразу закрепляют постоянными связями, а если такие связи не предусмотрены проектом, то временными жесткими связями. Стропы снимают с колонны только после ее постоянного закрепления.

Геодезический контроль правильности установки колонн по вертикали осуществляют с помощью двух теодолитов, во взаимноперпендикулярных плоскостях, с помощью которых проецируют верхнюю осевую риску на уровень низа колонны в соответсвии с рис 4.1.

Рис.4.1. Контроль установки колонны по вертикали

1 - теодолит; разбивочные оси: 2 - на фундаменте; 3 - на колонне 5. Подкрановые балки устанавливают сразу после монтажа колонн в

монтажной ячейке. В подъеме, установке и выверке балки участвует звено рабочих, состоящее из пяти монтажников. По команде звеньевого подкрановую балку поднимают при помощи траверсы и удерживают от раскачивания с помощью оттяжек два монтажника.

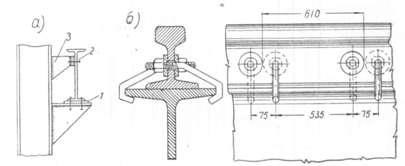

Установленные на консолях подкрановые ‘балки необходимо немедленно укреплять к колоннам при помощи специально приваренных монтажных уголков в соответсвии с рис 4.2.

Рис.4.2 Крепление подкрановых балок и рельсов

Проектное положение оси подкрановых путей определяют при помощи теодолита, а по высоте - нивелированием верхнего пояса балки. Рельсы монтируют после выверки и закрепления балок по проекту. На проектную отметку рельсы наводят, провешивая ось рельса тонкой металлической проволокой. Проектное положение рельсов фиксируют с помощью металлических планок.

4.2.6.Подготовка ферм к монтажу состоит из следующих операций

-очистки от ржавчины и грязи отверстий опорных площадок;

-прикрепление планок для опирания плит покрытия;

-закрепления распорки одним концом винтовыми зажимами к верхнему поясу фермы (в коньковом узле) и привязывания ко второму концу распорки каната-оттяжки;

-прикрепления по концам фермы двух оттяжек из пенькового каната для удержания фермы от раскачивания при подъеме.

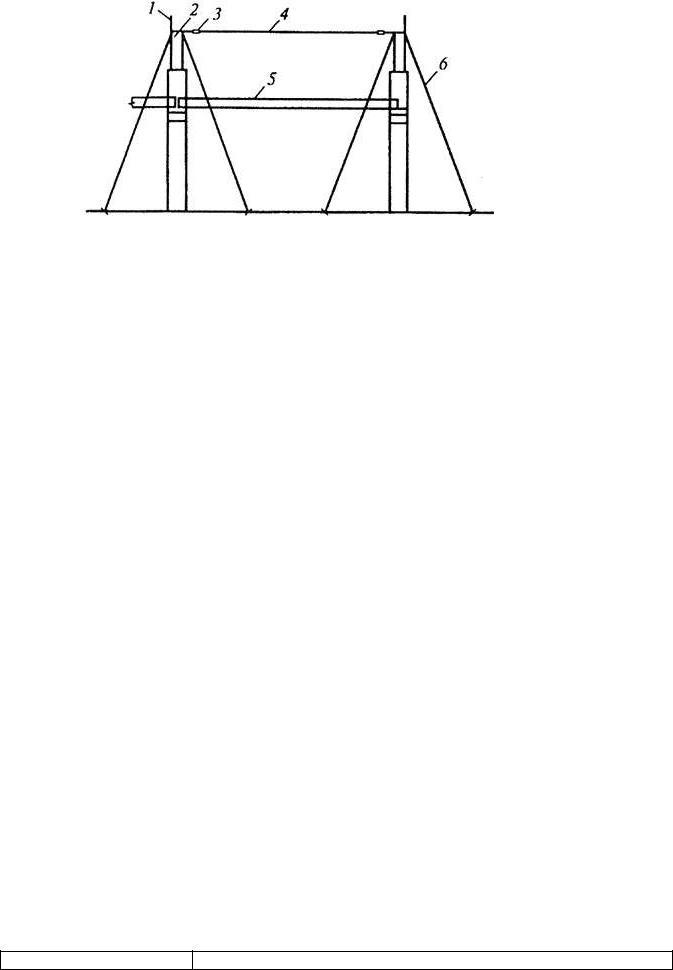

После подъема, установки и выверки первую ферму раскрепляют расчалками, которые закрепляют за колонны в соответсвии с рис 4.3.

Рис.10. Установка и раскрепление первых двух стропильных ферм 1 - поручень; 2 - стропильная ферма; 3 - стяжная муфта;

4 - инвентарная винтовая стяжка; 5 - подкрановая балка; 6 - расчалка. Для строповки ферм применяют траверсы с полуавтоматическими

захватами, обеспечивающими дистанционнуюрасстроповку. Стропуют ферму за верхний пояс, в узлах где сходятся стойки и раскосы, - за две или четыре точки. Монтаж ферм выполняет звено рабочих-монтажников из пяти человек. К работе также привлекают электросварщика.

Для временного крепления, выверки и регулирования положения фермы на опоре применяют кондукторы, предварительно установленные на оголовки колонн.

После подъема, установки и выверки первую ферму раскрепляют расчалками, которые закрепляют за колонны.

Следующие фермы временно раскрепляют, соединяя друг с другом распорками, имеющими в осях жесткий размер 6 или 12 м. После установки фермы второй конец распорки поднимают и крепят к ранее смонтированной конструкции.

После установки первой пары ферм на них укладывают и закрепляют 3-4 плиты покрытия для создания жесткой начальной системы. После проверки положения конструкций сварщик вместе с одним из монтажников сваривает закладные детали. В каждом узле закладную деталь фермы приваривают к опорной плите колонны. Затем снимают все элементы временного крепления, т.е. все инвентарные распорки и расчалки удаляют по мере укладки и приварки плит покрытия. Расстроповку осуществляют после установки распорок и приварки связей к верхним поясам.

4.3 Требования к качеству и приемке работ

Предельные отклонения положения элементов при приемке смонтированных конструкций назначается проектом. При осуществлении в проекте специальных указаний предельные отклонения приложения элементов в конструкциях относительно разбивочных осей или ориентирных рисок при приемке не должны превышать величин указанных в таблице 1.3

Таблица 4.3 Контроль качества выполнения операций

Наименование операций, Контроль качества выполнения операций

подлежащих контролю |

|

|

|

|

|

Производител работ ем |

мастером |

состав |

способы |

время |

Привлекаемые службы |

1 |

2 |

3 |

4 |

5 |

6 |

Подготовите |

- |

Правильность |

Визуально, |

До начала |

- |

льные |

|

складирования. Наличие |

стальным |

работ |

|

работы |

|

паспортов. |

метром, |

|

|

|

|

Соответствие |

стальной |

|

|

|

|

геометрических |

компарирова |

|

|

|

|

размеров проекту. |

н-ной |

|

|

|

|

Правильность |

рулеткой |

|

|

|

|

нанесения разбивочных |

|

|

|

|

|

осей и рисок. |

|

|

|

|

|

Отсутствие внешних |

|

|

|

|

|

дефектов. Наличие и |

|

|

|

|

|

правильность |

|

|

|

|

|

расположения |

|

|

|

|

|

закладных изделий. |

|

|

|

Подготовка |

|

Проверка отметок |

|

|

Геодезиче |

мест |

- |

опорных плит. |

|

До начала |

ская |

установки |

Отсутствие грязи, |

|

работ |

|

|

|

|

|

|||

колонн |

|

наплывов бетона. |

|

|

|

|

|

Правильность и |

|

|

Геодезиче |

|

|

надежность строповки. |

|

|

ская |

|

|

Точность фиксирования |

|

|

|

|

|

оснастки. Соответствие |

|

|

|

|

|

технологии монтажа |

|

|

|

|

|

проекту. Точность |

|

|

|

|

Монтаж |

установки: |

|

В процессе |

|

Монтаж |

вертикальность; |

|

монтажа |

|

|

конструк |

Нивелиром |

|

|||

конструкций |

соосность конструкций |

конструкци |

|

||

ций |

|

|

|||

|

в верхнем и нижнем |

|

и |

|

|

|

|

|

|

||

|

|

сечении; отметки |

|

|

|

|

|

опорных площадок |

|

|

|

|

|

конструкций. |

|

|

|

|

|

Надежность проектного |

|

|

|

|

|

и временного |

|

|

|

|

|

закрепления. |

|

|

|

Проверка |

- |

Качество сварки, |

Визуально |

Периодиче |

Строитель |

сварных |

|

наличие и правильность |

|

ски в |

ная |

соединений |

|

ведения журнала |

|

процессе |

лаборатор |

|

|

сварочных работ |

|

монтажа |

ия |

Антикоррози |

- |

Проверка качества |

Визуально |

Периодиче |

Строитель |

йная защита |

|

антикоррозионного |

|

ски в |

ная |

сварных |

|

покрытия изделий и |

|

процессе |

лаборатор |

соединений |

|

узлов заводского |

|

монтажа |

ия |

|

|

изготовления. |

|

|

|

|

|

Восстановления |

|

|

|

антикоррозионного покрытия после сварки и очистки от шлаков. Правильность и своевременность заполнения журналов сварочных и антикоррозионных работ

4.4 Выбор монтажного крана.

Параметры крана определяем по наиболее тяжелому и удаленному элементу каркаса здания.

Монтажная масса элемента: m m1 moc 4,3 0,1 4,4 (т.), где m1 - масса элемента,

moc - масса оснастки.

Требуемая высота подъема крюка:

H лр hо hs hэ hc 0 1 21 3 25 , где

hо -высота опоры монтируемого элемента,

hs -запас между опорой и низом монтируемого элемента,

hэ - высота элемента,

hc - высота грузозахватного механизма Требуемый вылет крюка:

lкр 24м

Требуемый длина стрелы:

|

|

|

|

|

|

|

|

l |

стр |

Н 2 |

l 2 |

252 242 35м |

|||

|

|

лр |

кр |

|

|

|

|

Подбираем монтажные краны:

Наимен работ и |

|

ДЭК-50 |

КС-8165 |

Исходные тех- |

№ |

|

|

крана |

|

|

|

нические параметры |

|

|

|

Длина стрелы,м. |

|

35 |

35 |

Грузоподъемность при |

5,4 |

5,8 |

|

наибольшем вылете |

|

|

|

стрелы,т. |

|

|

|

Вылет стрелы,м. |

|

30 |

30 |

Высота подъема крюка |

22,8 |

23,7 |

|

при наибольшем вылете, |

|

|

|

м. |

|

|

|

-угол поворота стрелы, |

180 |

180 |

|

град. |

|

|

|

V1-средняя скорость |

10,8 |

4 |

|

подъема груза, м/мин |

|

|

|

Vmin-минимальная |

2,04 |

2,4 |

скорость подъема, м/мин |

|

|

Тр-время на ручные и |

33 |

33 |

сопутствующие работы, |

|

|

мин. |

|

|

V2-средняя скорость хода |

7,01 |

8,33 |

крана, м/мин |

|

|

V3-средняя скорость |

20 |

20 |

изменения вылета стрелы, |

|

|

м/мин |

|

|

К-средняя скорость |

0,3 |

0,3 |

вращения стрелы, об/мин |

|

|

4.4.1 Определяется продолжительность цикла монтажа i-й конструкции j-м краном:

|

2 |

H ктр |

|

1 |

|

0,75 |

|

L3i |

|

L2i |

|

T цij |

|

|

|

|

i |

|

|

T pi |

|||

|

|

V min j |

|

|

|

||||||

|

|

V1 j |

|

180 k j V 3 j |

V 2 j |

||||||

где Нктр – высота подъема крюка крана при монтаже i-й конструкции, м

L2i – перемещение крана, необходимое для монтажа i-й конструкции, м

L3i – перемещение крюка по горизонтали при изменении вылета стрелы для i-й конструкции.

Тpi – время на ручные и сопутствующий работы при монтаже i-й конструкции, мин.

V1j – средняя скорость подъема и опускания крюка j-го крана,

м/мин.

Vminj – минимальная (посадочная) скорость перемещения крюка,

м/мин.

i – угол поворота, необходимый для перевода стрелы крана из транспортного положения в положение, соответствующее проектной вертикальной оси монтажа i-й конструкции, град.

V2j – средняя скорость горизонтального перемещения j-го кран,

м/мин.

V3j – средняя скорость перемещения стрелы при изменении вылета,

м/мин.

Кj – средняя скорость вращения, об/мин.

ДЭК-50:

T |

|

2 22,5 |

|

1 |

|

|

0,75 180 |

|

11,75 |

|

0,75 |

15 22,4 мин |

||||||||

|

|

|

|

|

|

|

|

|

||||||||||||

ц |

|

|

10,8 |

|

|

2,04 180 0,3 |

20 |

7,01 |

||||||||||||

|

|

|

|

|

||||||||||||||||

КС-8165: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

T |

|

|

2 22,5 |

|

|

1 |

|

0,75 180 |

|

0 |

|

12 |

33 41,5 мин |

|||||||

|

|

|

|

|

|

|

||||||||||||||

ц |

|

|

10,8 |

|

|

2,4 |

|

|

180 0,3 |

20 |

|

8,33 |

|

|||||||

|

|

|

|

|

|

|

|

|

||||||||||||

4.4.2 Определение продолжительности монтажа i-й конструкции j-м краном в сменах:

T ij |

|

|

Ni T цij |

|

|

|

|

К н К1 К 2 |

|

|

|||

|

480 |

|

|

|||

где Ni – |

количество однотипных конструкций; |

|

||||

Кн |

|

– |

коэффициент, |

учитывающий |

регламентированные |

|

внутрисменные перерывы, Кн = 0,84 |

|

|

||||

К1 |

|

– |

коэффициент, учитывающий дополнительные работы |

|||

(перестановка кондукторов, складирование и разгрузка с транспорта, К1

=0,9);

К2 - коэффициент, учитывающий условия монтажа кранами с различной базы ( для стреловых кранов на гусеничном ходу К2 =0,85, для стреловых кранов, работающих на выносных опорах К2 =0,8).

ДЭК-50:

10 22,4

T 0,73 480 0,84 0,9 0,85

КС-8165:

10 41,5

T 1,35 480 0,84 0,9 0,85

3. Рассчитываются трудозатраты по вариантам:

m

Рк Д i T ij 4T 2 j маш-смен

i 1

где Рк – трудозатраты по к-му варианту (к=1...15);

Дi – состав звена монтажников (принимается по ЕНиР)

Т2j – продолжительность монтажа, демонтажа и подготовки к работе j-го крана, смен.

m – число типов конструкций.

ДЭК-50:

Рк1 (5 0,73) 4 3,5 17,65 маш/см;

КС-8165:

Рк 2 (5 1,35) 4 3 18,75 маш/см;

4. Определяется себестоимость работ по вариантам (без учета заработной платы монтажников):

|

|

n |

n |

|

|

Ск |

1,08 См смj (Т ij |

Т 2 ) Седj |

К 4 |

||

|

|

i 1 |

j 1 |

|

|

где См-смj – стоимость машино-смены j-го крана, руб.

Седj – стоимость единовременных затрат на транспорт, монтаж и демонтаж j-го крана, руб.

К4 – коэффициент, учитывающий дополнительную стоимость технологических приспособлений для монтажа К4=1,1

n – число различных марок кранов в рассматриваемом варианте.

ДЭК-50: |

|

|

Ск1 1,08 63,68 0,73 3,5 1120 1,1 1552 руб. |

|

|

КС-8165: |

|

|

Ск 2 1,08 76,8 1,35 3 86,24 1,1 491,75 руб. |

|

|

Показатель |

Кран ДЭК-50 |

Кран КС-8165 |

Продолжительность цикла Tц |

22,4 |

41,5 |

|

|

|

Продолжительность монтажа T |

0,73 |

1,35 |

Трудозатраты PК |

17,65 |

18,75 |

Себестоимость работ CК |

1552 |

491,75 |

По данным технико-экономических показателей кранов следует, что использование крана Кран ДЭК-50 является более рациональным по всем показателям кроме себестоимости по сравнению с краном КС-8165

4.5 График производства работ

График производства работ представлен в графической части проекта на листе .

4.6. Материально-технические ресурсы

Вразделе приводятся данные потребностей в инструменте, инвентаре

иприспособлениях, а также в материалах, полуфабрикатах и изделий для выполнения работ предусмотренных калькуляций.

Потребность в машинах, оборудовании, инструментах и приспособлениях приводится в таблице 3.4

Таблица 4.4- Потребность в машинах, оборудовании, инструментах и приспособлениях

Наименование |

Тип, марка, ГОСТ |

Кол-во |

Техническая |

|

|

|

характеристика |

1 |

2 |

3 |

4 |

Кран для монтажа |

ДЭК-50 |

1 |

Грузоподъемность 5,4 |

конструкций |

|

|

т. |

Траверса для |

ВНИПИ |

1 |

Грузоподъемность 25т, |

монтажа фермы и |

Промстальконструкция, |

|

высота-3,6 |

подкрановой балки |

шифр 15946Р-11. |

|

|

Двухветвевой строп |

ГОСТ 19144-73 |

1 |

Выгрузка, |

|

тип 2СК-5 |

|

грузоподъемность 5т, |

|

|

|

высота 2,2м. |

Строп 4-х ветвевой |

Промстальконструкция |

1 |

Монтаж колонн, |

|

21059М-28 |

|

грузоподъемность 5т, |

|

|

|

высота 9м. |

Расчалка с |

ВНИПИ |

16 |

Временное крепление |

карабином и |

Промстальконструкция, |

|

элементов каркаса |

винтовой стяжкой |

шифр 1798М-10 |

|

|

Гидроподъемник |

СПО-15 |

2 |

Обеспечение рабочего |

|

|

|

места на высоте до 21 |

|

|

|

м. |

Лестница |

ВНИПИ |

2 |

Для монтажа связей |

вертикальная |

Промстальконструкция, |

|

|

|

Шифр 29800-02-1 |

|

|

Лестница маршевая |

ВНИПИ |

2 |

Для доставки рабочих к |

|

Промстальконструкция, |

|

месту пров. работ на |

|

Шифр 29800-01 |

|

высоту до 23м. |

Сварочный |

ТС-500 |

2 |

Мощность 12 кВт |

трансформатор |

ГОСТ 95-77*Е |

|

Проектное закрепление |

Рулетка |

ГОСТ 7502-80 |

4 |

|

измерительная |

|

|

|

Отвес ОТ-400 |

ГОСТ 7948-80 |

3 |

Масса 0,4 кг. |

Уровень |

ГОСТ 9416-83 |

4 |

|

строительный |

|

|

|

Метр стальной |

ГОСТ 7253 |

3 |

|

(складной) |

|

|

|

4.7 Техника безопасности

При монтаже конструкций необходимо руководствоваться СНиП 3-4- 80 «Техника безопасности в строительстве», «Правилами устройства и безопасности эксплуатации грузоподъемных кранов, «Правилами пожарной безопасности при производстве строительно-монтажных работ», проектом производства работ.

К монтажным работам допускаются годные по состоянию здоровья рабочие, обученные безопасным методом труда и соответствующие удостоверение.

Все работающие на строительной площадке должны быть обеспечен средствами индивидуальной защиты и спецодеждой в соответствии с «типовыми отраслевыми нормами бесплатной выдачи спецодежды, спецобуви и предохранительных приспособлений»

Грузоподъемное оборудование и грузозахватные приспособления перед эксплуатацией должны быть освидетельствованы и испытаны в соответствии соответствующего акта. На видном месте должны быть вывешены типовые схемы строповки основных конструкций. Крюки кранов и грузозахватных приспособлений должны быть оснащены запирающим устройством. Грузозахватные приспособления должны быть снабжены паспортом, иметь штамп ОТК и инвентарный номер.

При выгрузке элементов конструкций с транспортных средств, элемент поднимают на высоту 2-30см., проверяют надежность строповки, после чего подъем может быть продолжен. Складывать элементы конструкций следует в специально предназначенной для этой цели площадке в штабелях или кассетах. Не допускается складирование элементов конструкций путем прислонения к штабелям или стенам здания. Загрузку