- •3 Геометрический расчет редуктора

- •3.1 Крутящие моменты на валах редуктора

- •3.2 Определение параметров цилиндрических зубчатых передач

- •3.3 Определение параметров червячных передач

- •3.4 Предварительное определение диаметров валов

- •4 Расчет времени разгона и останова

- •4.1 Выбор подшипников

- •4.2 Компоновочная схема редуктора

- •4.3 Определение моментов инерции валов

- •5 Описание схем пуска и реверса электродвигателя

- •Двигатели асинхронные общего назначения

- •Подшипники шариковые радиальные однорядные

МИНИСТЕРСТВО СВЯЗИ И ИНФОРМАТИЗАЦИИ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение образования

«ВЫСШИЙ ГОСУДАРСТВЕННЫЙ КОЛЛЕДЖ СВЯЗИ»

ФАКУЛЬТЕТ ЭКОНОМИКИ И ПОЧТЫ

КАФЕДРА ОРГАНИЗАЦИИ И ТЕХНОЛОГИИ ПОЧТОВОЙ СВЯЗИ

ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРИВОД ЛЕНТОЧНОГО ТРАНСПОРТЕРА С ЧЕРВЯЧНО-ЦИЛИНДРИЧЕСКИМ РЕДУКТОРОМ

Пояснительная записка

к курсовому проекту

по дисциплине

«ЭЛЕКТРОМЕХАНИЧЕСКИЕ СИСТЕМЫ

ПОЧТООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ»

Выполнила студентка гр.ПС941 Ю.С. Прохорова

Руководитель преподаватель В.М. Сурин

Минск 2011

СОДЕРЖАНИЕ

Введение………………………………………………………………………………...5

1 Описание работы привода ленточного конвейера…………………….…………...7

2 Расчет и выбор электродвигателя по мощности кинематический расчет

редуктора………………………………………………………………………………..9

3 Геометрический расчет редуктора…………………………………………………15

3.1. Крутящие моменты на валах редуктора………………………………………15

3.2 Определение параметров цилиндрических зубчатых передач………………16

3.3 Определение параметров червячных передач………………………………...19

3.4 Предварительное определение диаметров валов……………………………..22

4 Расчет времени разгона и останова………………………………………………...24

4.1. Выбор подшипников…………………………………………………………..24

4.2 Компоновочная схема редуктора……………………………………………...24

4.3 Определение моментов инерции валов……………………………………….26

5 Описание схем пуска и реверса электродвигателя………………………………..33

Заключение…………………………………………………………………………….34

Литература……………………………………………………………………………..35

Приложение А…………………………………………………………………………36

Приложение Б…………………………………………………………………………37

Приложение В…………………………………………………………………………38

Приложение Г…………………………………………………………………………39

Приложение Д…………………………………………………………………………40

Приложение Е…………………………………………………………………………41

ВВЕДЕНИЕ

Целью данного курсового проекта является расчет электромеханического привода ленточного транспортера с червячно-цилиндрическим редуктором.

Привод – это устройство, посредством которого осуществляется движение рабочих органов механизма. Структурная схема привода включает двигатель того или иного типа и передачу. Последняя служит для передачи энергии двигателя к рабочим органам и может быть механической, электрической, гидравлической, пневматической и комбинированной.

В приборных устройствах широко применяются в качестве двигателей электродвигатели различных типов, механические редукторы и мультипликаторы для передачи движения к исполнительным органам механизма. Приводы такого типа называются электромеханическими (ЭМП).

Электромеханические приводы классифицируются по ряду признаков. Основными из них являются: число двигателей и схема соединения их с передачами, характер работы ЭМП. Особую группу составляют ЭМП, выполненные в виде электродвигателей, объединенных в одном компоновочном блоке с редуктором, так называемые моторредукторы.

По числу двигателей различаются электромеханические приводы: групповой, однодвигательный и многодвигательный.

Групповым называют привод, при котором от одного двигателя посредством механических передач приводится в движение несколько отдельных механизмов.

Групповой привод имеет низкий коэффициент полезного действия (КПД), громоздок и сложен по конструкции.

Однодвигательный электромеханический привод наиболее распространен. Если же отдельные рабочие органы одного и того механизма приводятся в движение отдельными двигателями, то такой привод будет многодвигательным.

В зависимости от характера работы электромеханические приводы делятся на нерегулируемые и регулируемые. Для нерегулируемых ЭМП кинематические и динамические характеристики движения рабочих органов механизмов остаются постоянным на протяжении всего цикла работы привода.

Характеристикой таких ЭМП является продолжительность работы, в зависимости от которой различают три номинальных режима: продолжительный, кратковременный и повторно-кратковременный. Режим работы считается продолжительным, если время одного цикла работы превышает 10 мин. Повторно-кратковременный режим характерен для работы электромеханического привода почтово-кассовых аппаратов, устройств ввода-вывода информации вычислительных систем и др.

Нерегулируемый ЭМП предназначен для преодоления как постоянно действующих статических нагрузок, так и для повторяющихся кратковременных статических и динамических нагрузок.

Регулируемые электромеханические приводы характеризуются возможностью управления параметрами движения рабочих органов механизма в течение одного цикла включения привода. Это управление может достигаться путем изменения напряжения питания электродвигателя. Регулируемые ЭМП работают в повторно-кратковременных режимах и в отличие от нерегулируемого привода, где нагрузка носит статический характер, для регулируемого привода характерны динамические нагрузки, поэтому одним из основных требований к регулируемым электромеханическим приводам является малая инерционность.

При проектировании ЭМП необходимо решить следующие задачи:

- правильно выбрать двигатель, рассчитав его необходимую мощность;

- найти общее передаточное отношение редуктора и разбить его по ступеням;

- рассчитать параметры кинематической схемы редуктора;

- рассчитать время разгона и останова ЭМП.

1 ОПИСАНИЕ РАБОТЫ ПРИВОДА ЛЕНТОЧНОГО ТРАНСПОРТЕРА

Объектом курсового проекта является червячно-цилиндрическая передача (редуктор) электромеханического привода, предназначенная для преобразования вращательного движения. При проектировании редуктора необходимо выполнить различные расчеты, позволяющие выбрать оптимальные варианты конструкции либо проверить правильность принятых конструктивных решений.

Назначение редуктора – повышение вращающегося момента ведомого вала по сравнению с ведущим. Применяется в приводах машин, работающих с кратковременным или средним режимом по времени.

Наибольшее распространение в технологическом оборудовании предприятий получил однодвигательный электромеханический привод, который состоит из двух основных частей: электродвигателя, преобразующего электрическую энергию в механическую, и редуктора, понижающего скорость рабочего органа электродвигателя до требуемой скорости рабочей машины. Для соединения вала двигателя с валом редуктора применяется такое устройство, как муфта, которое передает движение без изменения скорости вращения. Кроме основных частей, в ЭМП входят различные виды подшипников, корпус, на котором крепятся сборочные единицы машины и прочее.

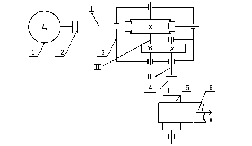

Электромеханический привод состоит из электродвигателя и червячно-цилиндрического редуктора. Кинематическая схема рассматриваемого ЭМП изображена на рисунке 1.

1 – электродвигатель;

2 – муфта;

3 – редуктор (I, II, III – валы);

4 – муфта;

5 – барабан приводной;

6 – лента транспортера.

Рисунок 1 – Кинематическая схема привода с червячно-цилиндрическим редуктором

Движение происходит следующим образом: от электродвигателя 1 крутящий момент через вал I посредством муфты 2 передается на червяк. В зацепление с червяком входит червячное колесо, закрепленное на промежуточном валу II. Через цилиндрическую прямозубую передачу, состоящую из шестерни и зубчатого колеса, крутящий момент передается на выходной вал III. Оттуда он передается на приводной барабан 5, который приводит в движение ленту транспортера 6.

2 РАСЧЕТ И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ ПО МОЩНОСТИ И

КИНЕМАТИЧЕСКИЙ РАСЧЕТ РЕДУКТОРА

Электродвигатели по назначению делят на общего назначения и исполнительные. Электродвигатели общего назначения (силовые) предназначены для работы в нерегулируемом ЭМП. В эту группу входят двигатели различного типа: переменного тока асинхронные и синхронные, постоянного тока. Наибольшее применение получили асинхронные двигатели благодаря ряду достоинств:

- простота конструкции и обслуживания;

- надежность;

- низкая стоимость.

Их недостатки – невысокий cosφ, особенно при холостом ходе и малых нагрузках, невозможность простого и экономичного регулирования скорости вращения, относительно малый пусковой момент и большой пусковой ток.

Синхронная скорость вращения электродвигателя – число оборотов в минуту вращающегося магнитного поля в статоре двигателя, независимое от нагрузки на валу и скорости вращения ротора, определяемое только частотой переменного тока и числом полюсов двигателя. Передача энергии с неподвижного статора на вращающийся ротор возможна только при отставании (скольжении) скорости ротора от скорости магнитного поля.

Исполнительные электродвигатели предназначены для работы в следящем приводе. Они преобразуют подводимый к ним сигнал (напряжение управления) в угловое перемещение или в величину скорости выходного вала.

Выбор электродвигателя заключается в подборе наиболее рационального типа (серии) и конкретного двигателя в намеченной серии в зависимости от требуемой мощности.

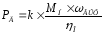

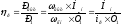

Исходными данными для выбора двигателя является его расчетная мощность Рд. Если ЭМП работает при постоянной нагрузке Мн, мощность двигателя определяют по формуле

(1)

(1)

где Мн – момент нагрузки на выходном валу редуктора в Н·м;

ωвых – угловая скорость выходного вала редуктора, рад/с;

k – коэффициент запаса, учитывающий необходимость преодоления

динамических нагрузок в момент разгона, (k= 1,05…1,1);

ηо –суммарный КПД редуктора и муфты.

Скорость выходного вала редуктора неизвестна, но ее можно найти через заданную скорость V движения ленты транспортера, так как вал приводного барабана транспортера имеет ту же угловую скорость, что и выходной вал редуктора:

(2)

(2)

где nвых – частота вращения вала барабана, об/мин;

V – скорость движения транспортерной ленты;

d – диаметр приводного барабана, м.

Рассчитаем скорость на выходном валу (валу III) редуктора:

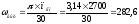

(об/мин.)

(об/мин.)

Угловая скорость движения определяется по формуле

(3)

(3)

где ωвых – угловая скорость движения, рад/с.

(рад/с)

(рад/с)

Коэффициент полезного действия механической передачи может иметь значение от 0,1 до 0,97 причем с увеличением передаточного числа и уменьшением передаваемой мощности КПД передачи уменьшается. Задаваясь значением КПД, необходимо учитывать и температурные условия работы электромеханического привода, так как вязкость используемых смазок зависит от температуры и существенно влияет на величину потерь на трение в кинематических парах.

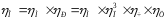

Рассчитаем суммарный коэффициент полезного действия ЭМП по формуле:

,

(4)

,

(4)

где

–

коэффициент полезного действия

муфты(0,97);

–

коэффициент полезного действия

муфты(0,97);

–

коэффициент полезного действия редуктора

(0,99);

–

коэффициент полезного действия редуктора

(0,99);

–

коэффициент полезного действия пары

подшипников качения (два

–

коэффициент полезного действия пары

подшипников качения (два

вала в редукторе I, II, III – три пары подшипников ηп3);

- коэффициент полезного действия

червячной передачи редуктора(0,7);

- коэффициент полезного действия

червячной передачи редуктора(0,7);

-коэффициент полезного действия

цилиндрической зубчатой

-коэффициент полезного действия

цилиндрической зубчатой

передачи редуктора(0,97).

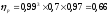

Соответственно

КПД редуктора равен

Соответственно

КПД редуктора равен

Общий КПД привода равен

На основании полученных данных рассчитаем мощность электродвигателя по формуле 1

(Вт.)

(Вт.)

Из таблицы приложения А выбираем асинхронный двигатель с синхронной скоростью вращения 3000 об/мин по ближайшей большей мощности. Это двигатель АИР56В2/2700, имеющий номинальную мощность Р=0,25 кВт; номинальную скорость вращения nном=2700 об/мин.

(рад\с)

(рад\с)

Таблица 1 – Характеристики выбранного типа электродвигателя

|

Мощность, кВт |

Синхронная скорость вращения электродвигателя, мин-1 |

Мп/Мн |

|

Р |

3000 |

|

|

0,25 |

АИР56В2/2700 |

1,9…2,1 |

В таблице 1 применены следующие обозначения:

АИ– обозначение серии;

Р – вариант привязки мощности к установочным размерам по ГОСТ;

56 – высота от центра оси вращения до нижней поверхности лап, мм. Основной конструкционный параметр электродвигателя (габарит);

В – длина сердечника статора при сохранении установочных размеров;

2 – число полюсов, определяющих синхронную частоту вращения электродвигателя. При частоте сети 50 Гц и наличии 2 полюсов — 3000 об/мин;

Мп – пусковой момент двигателя;

Мн – номинальный момент двигателя.

Кинематический расчет – разбивка общего передаточного отношения по ступеням. Учитывая, что тип передачи выбран, выбор кинематической схемы механизма состоит в определении числа ступеней.

При определении числа ступеней и распределении общего передаточного отношения по ступеням необходимо учитывать требования, предъявляемые к механизму и условия работы.

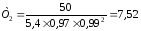

Передаточное отношение привода равно отношению скорости двигателя nном к скорости вращения барабана транспортера, т.е. nвых. Для понижения скорости двигателя до требуемой скорости приводного барабана ленточного транспортера устанавливаем зубчатый редуктор с передаточным отношением, равным:

,

(5)

,

(5)

где nдв – частота вращения вала электродвигателя, nдв = 2700 об/мин;

nвых – скорость вращения выходного вала, nвых= 25 об/мин.

Подставим значения в формулу (5)

Передаточное отношение, которое можно воспроизвести одной парой зубчатых колес, равно

(6)

где n1, ω1 (n2, ω2) - скорости вращения первого (второго) зубчатого колеса соответственно в об/мин или рад/с;

z1, (z2) – число зубьев первого (второго) зубчатого колеса.

Рекомендуемые значения передаточного отношения для червячно-цилиндрической зубчатой передачи i = 16…300, с передаточным отношением зубчатой пары не более 4, 5.

Общее передаточное отношение привода разбивают по отдельным ступеням (оно равно произведению передаточных отношений отдельных ступеней).

(7)

где

-

передаточное отношение первой (второй)

ступени.

-

передаточное отношение первой (второй)

ступени.

Для червячно-цилендрической зубчатой передачи:

(8)

(8)

где

передаточное

отношение червячной зубчатой передачи;

передаточное

отношение червячной зубчатой передачи;

передаточное

отношение цилиндрической зубчатой

передачи.

передаточное

отношение цилиндрической зубчатой

передачи.

Для

расчетов примем передаточное отношение

червячной передачи:

;

число заходов червяка

;

число заходов червяка ,

,

;

коэффициент диаметра червяка q=8.

;

коэффициент диаметра червяка q=8.

Число зубьев червячного колеса определим по формуле:

(9)

Передаточное отношение червячной передачи определяем по формуле

(10)

(10)

Число зубьев колеса 4 цилиндрической зубчатой передачи редуктора определим по формуле

(11)

(11)

Найдем относительную и абсолютную погрешности:

где

– передаточное отношение, рассчитанное

по формуле (5);

– передаточное отношение, рассчитанное

по формуле (5);

– передаточное отношение редуктора,

полученное с учетом выбранного числа

зубьев колес по формуле (7).

– передаточное отношение редуктора,

полученное с учетом выбранного числа

зубьев колес по формуле (7).

Если

> 2,5 %, то погрешность следует уменьшить

путем изменения чисел зубьев и

корректировки передаточного отношения

ступеней.

> 2,5 %, то погрешность следует уменьшить

путем изменения чисел зубьев и

корректировки передаточного отношения

ступеней.

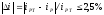

Для

рассматриваемого примера

= 108, а действительное передаточное

отношение редуктора

= 108, а действительное передаточное

отношение редуктора

.

.

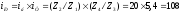

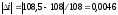

Погрешность

передаточного отношения при выбранном

числе зубьев элементов редуктора равна

или

или

= 0,46 % < 2,5, что допустимо.

= 0,46 % < 2,5, что допустимо.

3 Геометрический расчет редуктора

3.1 Крутящие моменты на валах редуктора

Коэффициент полезного действия редуктора равен отношению мощности на выходном и входном валах редуктора:

(12)

(12)

где Рвых, Р1 – мощность на выходном и ведущем валах редуктора, Вт;

wвых, wном – соответственно угловые скорости в рад/с выходного и ведущего вала редуктора, об/мин.;

Мн, Т1 – соответственно момент нагрузки (крутящий момент на выходном валу) и крутящий момент на ведущем валу, Н×м.

Из формулы (10) с учетом формулы (6) получим

(13)

(13)

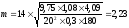

Определим вращающий момент на валу первого редуктора по формуле (11):

Крутящий момент на валу 1

Нм

Нм

Крутящий момент на валу 2 определим по формуле:

,

(14)

,

(14)

Нм

Нм

Крутящий момент выходного на третьем валу

,

(15)

,

(15)

Нм

Нм

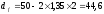

3.2 Определение параметров цилиндрических зубчатых передач

Зубчатые колеса ступени имеют одинаковый модуль, который определяют из расчетов на прочность. Расчет модуля для прямозубой и косозубой цилиндрической передачи производят исходя из условия прочности зубьев наиболее нагруженного в зацеплении меньшего колеса ( шестерни) на изгиб.

Величина

коэффициента ширина венца колеса

,

равного отношению ширины b

к его делительному диаметру d,

задаётся ориентировочно в пределах

,

равного отношению ширины b

к его делительному диаметру d,

задаётся ориентировочно в пределах

.

.

При

выбранном значении параметра

приближенное значение модуля в мм

вычисляется по формуле:

приближенное значение модуля в мм

вычисляется по формуле:

,

мм (16)

,

мм (16)

где,

- вспомогательный коэффициент, по ГОСТ

21354-87 для прямозубых цилиндрических

передач Км=14, для косозубых –

Км=12,5;

- вспомогательный коэффициент, по ГОСТ

21354-87 для прямозубых цилиндрических

передач Км=14, для косозубых –

Км=12,5;

-

число зубьев зубчатого колеса;

-

число зубьев зубчатого колеса;

Т – крутящий момент в Нм, приложенный к рассматриваемому колесу;

- коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца,

зависит от расположения опор и выбранного

параметра

- коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца,

зависит от расположения опор и выбранного

параметра

.

Для колеса, расположенного между опорами,

значение КF равно:

.

Для колеса, расположенного между опорами,

значение КF равно:

0,2; 0,3; 0,4; 0,5;

0,2; 0,3; 0,4; 0,5;

1,05; 1,08; 1,10; 1,13;

1,05; 1,08; 1,10; 1,13;

– коэффициент, учитывающий форму зуба,

значения его зависят от числа зубьев

колеса и равны:

– коэффициент, учитывающий форму зуба,

значения его зависят от числа зубьев

колеса и равны:

17; 20; 25; 30; 40;

17; 20; 25; 30; 40;

4,26; 4,09; 3,90; 3,80; 3,70;

4,26; 4,09; 3,90; 3,80; 3,70;

– допускаемое напряжение материала

зубьев на изгиб в МПа, при базовом числе

циклов нагружения, его значения для

некоторых материалов равны:

– допускаемое напряжение материала

зубьев на изгиб в МПа, при базовом числе

циклов нагружения, его значения для

некоторых материалов равны:

сталь 35; 40; 45; 40Х; бронза БрАЖ9-4; БрОФ10-1;

,

МПа 160; 170; 180; 200; 80; 50.

,

МПа 160; 170; 180; 200; 80; 50.

Вычисленный по формуле (5.4) модуль округляют до ближайшего значения из стандартного ряда модулей. Величины рекомендуемого ГОСТом модуля зацепления в мм приведены ниже

1-й ряд 0,5; 0,6; 0,8; 1,0; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8.

2-й ряд 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7;9.

1й ряд следует предпочитать 2-му.

Для определения модуля зацепления выбираем материал, из которого изготавливается колесо. В данном случае выбираем сталь45.

мм

мм

Зная материал колеса и его крутящий момент, выбираем модуль зацепления m=2,23 мм. Данный модуль округляем до ближайшего большего табличного значения и получаем m=2,5.

После определения модуля рассчитываем остальные параметры цилиндрической зубчатой прямозубой передачи.

Делительный диаметр прямозубого колеса определяется по формуле:

(17)

(17)

Для рассчитываемой зубчатой передачи делительный диаметр прямозубого колеса равен:

-

шестерни:

мм;

мм;

-

колеса:

мм.

мм.

Межосевое расстояние цилиндрической зубчатой передачи равно полусумме делительных диаметров колеса d2 и шестерни d1. и находится по формуле

(18)

Межосевое расстояние цилиндрической зубчатой передачи равно:

мм

мм

Ширина венца цилиндрического зубчатого колеса определяется по формуле

(19)

(19)

где

коэффициент ширины зубчатого венца

колеса относительно межосевого расстояния

принимают в зависимости от положения

колес относительно опор: при несимметричном

расположении 0,25…0,4.

коэффициент ширины зубчатого венца

колеса относительно межосевого расстояния

принимают в зависимости от положения

колес относительно опор: при несимметричном

расположении 0,25…0,4.

Ширина

венца цилиндрического зубчатого колеса

в соответствии с формулой 17 при выбранном

значении

равна:

равна:

мм

мм

Диаметры вершин dа и впадин df зубьев цилиндрических зубчатых колес определяются по формулам

(20)

(20)

(21)

(21)

где hа - высота головки зуба (hа=m);

h f

- высота ножки зуба (при m 1,0

h f=1,25m;

при m<1.0 h

f=1.35m).

1,0

h f=1,25m;

при m<1.0 h

f=1.35m).

Наружные диаметры (диаметр вершин) зубчатых колес согласно формулам 18 и 19 равны:

-

шестерни:

мм;

мм;

мм;

мм;

-

колеса:

мм;

мм;

мм.

мм.