СВМ

.pdf

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ НАЦИОНАЛЬНАЯ МЕТАЛЛУРГИЧЕСКАЯ АКАДЕМИЯ УКРАИНЫ

А.П.Егоров,М.А.Маначина,И.А.Маначин

Системы вибрационного мониторинга и диагностики промышленного оборудования

Утверждено на заседании Ученого совета академии в качествемучебного пособия

Днепропетровск НМетАУ 2009

УДК 629.12.05:594.647

Егоров А.П., Маначина М.А., Маначин И.А.Системы вибрационного

мониторинга и вибродиагностики промышленного оборудования. Учебное пособие.

– Днепропетровск: НМетАУ,2009. – 84 с.

Рассмотрены теоретические основы вибрационного мониторинга и диагностики промышленного оборудования. Приведены методы спектрального анализа вибрации роторных машин с целью диагностики неисправностей отдельных узлов. Дан анализ техническим средствам: датчикам, вычислительной техники, используемым в системах технической диагностики.

На конкретном примере диагностики неисправности подшипников качения и редукторов приведены математические модели вибрации исправного и неисправного подшипников и редукторов. Рассмотрена система вибродиагностики на базе технических средств ВАСТ.

Материал пособия отражает содержание одноименной дисциплины, изучаемой студентами специальности 0925.07.

Издается в авторской редакции

Рецензенты: В.Г.Акуловский, канд. техн. наук, доц. таможенной академии Украины (г.Днепропетровск)

В.С.Ткачев, канд. техн. наук, доц. кафедры автоматизации производственных процессов Приднепровской государственной академии строительства и архитектуры (г.Днепропетровск)

Национальная металлургическая академия Украины

Национальная металлургическая академия Украины

2

Содержание

Введение……………………………………………………………………………. 4 1.Системы вибрационного мониторинга и диагностики промышленного оборудования………………………………………………………………………..4

1.1Задачи и объекты мониторинга и диагностики………………………….4

1.2Основные понятия вибрации……………………………………………. 5

1.3Единицы измерения вибрации……………………………………………7

2.Основные методы мониторинга и диагностики…………………………… ...10

3.Структура систем вибрационного мониторинга и диагностики……………..14

4.Технические средства контроля вибрационного состояния машин вибродиагностики………………………………………………………………....17

4.1 Структура основных видов приборов для измерения и анализа

сигналов вибрации…………………………………………………………. .17 |

|

4.2 Технические средства, используемые в системах |

вибрационного |

мониторинга…………………………………………………………………..20 |

|

4.3Стационарные системы мониторинга и диагностики………………….23

4.4Способы крепления датчиков для измерения вибрации……………....25 5.Подшипники качения…………………………………………………………….26

5.1Описание подшипника качения…………………………………………26

5.2Основные проблемы……………………………………………………. 30

5.3Дефекты подшипников качения…………………………………………31

5.4Выявление дефектов подшипников качения…………………………..39

5.5Диагностика по спектрам вибросигналов………………………………42

6.Особенности проявления и выявления поломок металлургических машин…..46 6.1Основная задача вибрационной диагностики металлургического оборудования…………………………………………………………………46

6.2Конструкция прокатной клети. Редуктор………………………………50

6.3Влияние дефектов на вибрацию редуктора……………………………..50

6.4Диагностические признаки дефектов редукторов……………………...55

6.5Выбор периодичности измерений, режимов работы редуктора……....56

6.6Основные методы диагностики редуктора……………………………...57

7.Физические основы ультразвуковой дефектоскопии……………………………59

7.1 Природа и получение ультразвуковых колебаний……………….59

7.2Типы и скорость ультразвуковых волн………………………………….61

7.3Свойства ультразвука………………………………………………….....62

7.4Методы ультразвуковой дефектоскопии и их применение……………63

7.5Способы контакта преобразователя с изделием………………………66

7.6Дефектоскопы………………………………………………………….....66

8.Практические работы……………………………………………………………..69

8.1Практическая работа №1.Построение частотного спектра модели вибрации подшипника качения ……………………………………………..69

8.2Практическая работа №2.Проведение диагностики исправности подшипника качения двигателя модели прокатной клети…………….......77

Литература………………………………………………………………………....81

3

Введение

Достижение максимальной эффективности использования металлургического оборудования возможно лишь при наличии информации о техническом состоянии механизмов. Полученные данные имеют большой практический интерес и использу- ются при определении объемов ремонтных работ, допустимой степени нагруженности и сроков эксплуатации машин. Характерным признаком наличия дефектов в механической системе является появление вибраций. Регистрация механических колебаний определила основную суть диагностирования оборудования. Однако, при взаимодействии узлов механизма не всегда возможно определить источник колебаний, используя традиционный подход. Необходим глубокий анализ данных измерений с использованием диагностических моделей.

Основная задача технической диагностики - получение информации о состоянии объекта. Для этого выполняются измерение и анализ диагностических параметров. Диагностическими параметрами, наиболее полно отражающими состояние механического оборудования, являются параметры вибрации такие как перемещение, скорость и ускорение поверхности агрегатов машин.

Механическое оборудование металлургических предприятий имеет характерные отличия, соответственно процесс его диагностики требует учета этих особенностей.

В реальном механизме вибрация — следствие комплекса причин: состояния элементов и узлов механизма: степени их износа; технологических параметров процесса; качества технического обслуживания. Каждый из этих факторов может стать основной причиной вибрации. Задача диагноста сводится к определению причины и способа устранения либо уменьшения уровня вибрации. Сложной про- блемой является распознавание основного источника при одновременном проявле- нии нескольких причин.

Измерение спектральных характеристик вибрации требует использования сложной аппаратуры, стабильных условии измерения и квалифицированного персо- нала. Зачастую гораздо более практичным является предварительное исследование механизма с использование комплекта портативных диагностических приборов кон- троля взаимодополняющих параметров вибрации либо анализа акустического шума. Эти методы несмотря на незначительную глубину поиска дефекта позволяют полу- чить первое предупреждение о происходящих изменениях в механизме, безусловно при правильном выборе диагностических параметров.

1.Системы вибрационного мониторинга и диагностики промышленного оборудования

1.1Задачи и объекты мониторинга и диагностики

Современное технологическое оборудование является сложным и дорогостоящим. Выход из строя такого агрегата может привести к частичной или полной остановке технологичного процесса. Для поддержания технологичного оборудования в работоспособном состоянии проводят плановые ремонты.

При текущих ремонтах осуществляется контроль и замена износившегося оборудования. При капитальных – замена большинства узлов на новые. При таком

4

подходе технологический процесс периодически прерывается при ремонтах, в независимости от степени износа узлов агрегатов. Существует другой подход, когда с помощью информационных систем можно контролировать развитие дефектов и останавливать агрегаты для ремонта при возникающей угрозе аварийного состояния.

Выявления дефектов в агрегатах промышленного оборудования возможно в основном двумя методами: вибродиагностикой или дефектоскопией.

Мониторинг машин и оборудования является лишь одной из ряда технических задач, в которых для диагностики используются измерения и анализ вибрации. Такого рода задачи можно разделить на шесть основных групп, в том числе:

∙вибрационный мониторинг машин и оборудования;

∙вибрационная диагностика;

∙балансировка роторов по вибрации;

∙обнаружение источников вибрации(шума);

∙обнаружение источников акустической эмиссии;

∙ультразвуковая дефектоскопия

Рассмотрим основные понятия вибрационного мониторинга и диагностики.

Вибрационный мониторинг

Назначение – обнаружение изменений вибрационного состояния контрольного объекта в процессе эксплуатации, причинами которых во многих случаях являются дефекты, являющиеся источником шума.

Мониторинг машин и оборудования проводится прежде всего по низкочастотной и среднечастотной вибрации, которая хорошо распространяется от места формирования до точек ее контроля.

Вибрационная диагностика

Ее объектами являются те же машины и оборудования, которые охватываются системами вибрационного мониторинга. В отличие от мониторинга назначение вибрационной диагностики в процессе эксплуатации оборудования является обнаружение изменений и прогнозирование не вибрационного, а технологического состояния агрегатов.

1.2Основные понятия вибрации

Вибрации – это механические колебания тела. Самый простой вид вибрации – это колебания или повторяющиеся движения объекта около положения равновесия. Положением равновесия называется такое положение, в котором тело находится в состоянии покоя или положение, которое оно займет, если сумма действующих на него сил равна 0.

Например, колебание математического маятника, колебание груза подвешенного на пружине

Колебательные движения твердого тела могут быть полностью описаны в виде комбинации 6 простейших типов движения – поступательного в трех взаимно- перпендикулярных осях и вращательного в трех взаимно перпендикулярных осях (6 степеней свободы).

Вибрация тела всегда вызывается какими-то либо силами возбуждения. Эти силы могут быть приложены к объекту извне, либо возникать внутри него самого.

5

Вибрация конкретного объекта определяется силой возбуждения, ее направлением и частотой. Именно по этой причине вибрационный анализ позволяет выявлять силы возбуждения при работе машины.

Одним из самых простых существующих в природе колебательных движений являются упругие прямолинейные колебания тела на пружине.

Рисунок.1.1 Пример простейшего колебания.

Период – это интервал времени, который необходим для завершения одного цикла колебаний. Или время между двумя последовательными моментами пересечения точки 0 в одном направлении.

Частота колебаний – величина, обратная периоду f= 1/Т [Гц]

Угловая частота, связанная с частотой, выраженной в Гц, выражением

ω=2×π× f [с-1]. |

(1.1) |

Период с угловой частотой связаны зависимостью:

T = |

2 × π |

. |

(1.2) |

|

|||

|

ω |

|

|

График движения, изображенный в полярных координатах, где по вертикальной оси отложено перемещение, а по горизонтали – время, математически описывается синусоидальной зависимостью:

x(t) = A × sin(ω ×t + ϕ) . |

(1.3) |

Скорость вибрации определяется первой производной: |

|

||

|

dx(t) |

= A ×ω × cos(ω ×t) = V (t) . |

(1.4) |

|

|

||

|

dt |

|

|

где V (t) - мгновенная скорость.

Скорость при гармоническом колебании имеет вид гармонических колебаний, но сдвинутых на 900.

6

Ускорение:

d2ω(t) |

= -A×ω2 ×sin(ω×t) . |

(1.5) |

|

2 |

|

||

dt |

|

|

|

Из приведенных уравнений видно, что скорость пропорциональна смещению, умноженному на частоту, а ускорение – смещение, умноженное на квадрат частоты.

Т.к. сила определяется произведением массы на ускорение, то осуществляя контроль виброускорений косвенно можно контролировать величину силы, вызывающей эту вибрацию.

Размах – разница между положительной и отрицательной амплитудой. Среднеквадратичное значение:

T |

( A × sin(ω × t))2 |

|

|

|

СКЗ = ∫ |

= A × 0.707 . |

(1.6) |

||

T |

||||

0 |

|

|

||

|

|

|

Среднеквадратическое значение применяется во всех расчетах, относящихся к мощности и энергии колебаний, так как мощность гармонического колебания равна квадрату амплитуды.

1.3Единицы измерения вибрации

Вибросмещение обычно измеряют в метрах или миллиметрах. Скорость – в м/с и ускорение – м/с2 .

Иногда ускорение измеряют в единицах ускорения свободного падения g. (1g=9.81м/с2). В англоязычных странах вибросмещение обычно измеряют в

миллидюймах (1/1000 дюйма; 1 дюйм 2,54 см). виброскорость соответственно дюйм/с2.

Вибросмещение, виброскорость и ускорение связаны между собой операциями дифференцирования или интегрирования. В зависимости от того какой параметр вибрации измеряется.

На практике операции дифференцирования приводят к росту шумовой составляющей сигнала по этому редко применяется. Интегрирование, напротив может легко выть осуществлено с высокой точностью с помощью электрических, электронных или цифровых устройств. Однако интегрирование из-за большой ошибки не пригодно для сигналов ниже 1Гц.

По этой причине большинство датчиков измеряют виброускорение (акселерометр), а другие параметры вычисляют путем интегрирования виброускорения на определенном интервале времени. При анализе низкочастотных колебаний лучше измерять виброскорость.

Для диагностики машин наиболее часто применяется виброскорость.

Частотный спектр

7

Математическая модель любого сигнала может быть представлена в временной или частотной форме. Рассмотрим конструкцию, которая создает колебания на двух частотах.

Рисунок 1.2. Механическая колебательная система. |

|||||||||||||||

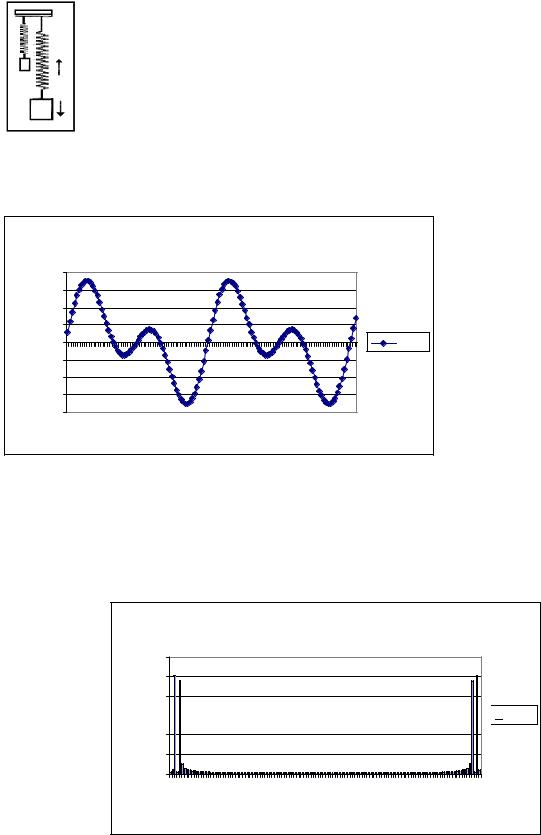

График колебаний представлен на рис. 1.3 |

|||||||||||||||

|

|

|

|

|

|

Сложное колебание |

|

|

|||||||

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Значения |

0.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

Ряд1 |

||

-0.5 |

0.1 |

1.1 |

2.1 |

3.1 |

4.1 |

5.1 |

6.1 |

7.1 |

8.1 |

9.1 |

10.1 |

11.1 |

12.1 |

||

-1 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

-1.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время |

|

|

|

|

|

||

Рисунок 1.3. Сложное колебание |

|

|

|

|

|||||||||||

Частотный спектр суммарного перемещения механической системы. представлен

на рис.1.4

Частотный спектр

Амплитуда

1.2

1

0.8 0.6

Ряд1 0.4

Ряд1 0.4

0.2

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

10 |

19 |

28 |

37 |

46 |

55 |

64 |

73 |

82 |

91 |

100 |

109 |

118 |

127 |

|

|

|

|

|

|

К-гармоника |

|

|

|

|

|

|

||

Рисунок 1.4. Частотный спектр

8

Спектральный анализ – это математический аппарат для исследования периодических процессов и выявление в них отдельных компонент, имеющих характерные частоты.

Частотный спектр целесообразно использовать для анализа вибрации машин, с периодичностью действия. К таким машинам относятся роторные машины. Под термином роторная машина понимается машина, обладающая строгой периодичностью контролируемого вращающегося узла хотя бы за 5-10 периодов полного оборота.

Диагностическая информация об особенностях простейших периодических сигналов может содержаться в таких его параметрах, как период, амплитуда и форма. В спектре сигнала это будут соответственно следующие параметры: частота основной гармоники, уровень (амплитуда) основной гармоники и соотношение уровней (амплитуд) основной и кратной гармоник.

Для того чтобы не потерять диагностическую информацию, при анализе периодических сигналов, необходимо использовать технические средства для узкополосного спектрального анализа сигналов с большим разрешением по частоте, математический аппарат дискретного преобразования Фурье.

Измерение вибрационных параметров в децибелах

Параметры вибрации можно представить в децибелах (дБ). По существу он представляет собой относительную единицу измерения, в которой используется отношении амплитуды к некоторому опорному уровню. Уровень сигнала в децибелах определяется по следующей формуле:

L = 20 × lg( |

U |

) |

(1.7) |

|

|

|

|||

|

U 0 |

, |

|

|

где L – |

уровень сигнала в децибелах |

|

||

U – |

уровень вибрации в обычных единицах ускорения, скорости или |

|||

смещения. |

|

|

|

|

U0 – |

опорный уровень, соответствующей 0 дБ |

|

||

Понятие децибела было впервые введено в практику компанией Bell Telephone Labs в 20 годы. Первоначально оно применялось для измерений относительных потерь мощности и отношении сигнал – шум в телефонных сетях. Вскоре децибел стал использоваться в качестве меры уровня звукового давления.

Будем обозначать уровень виброскорости в дБ как VдБ ( от слова velocity – скорость) и определим его следующим образом:

Lv = 20 lg |

|

V |

, |

|

|

|

(1.8) |

||

|

|

|

|

||||||

V0 |

|

|

|

|

|

||||

или |

|

|

|

|

|

||||

|

|

V |

|

м |

|

(1.9) |

|||

Lv = 20 lg |

|

с |

|||||||

|

−8 |

|

|

|

|||||

5 ×10 |

м |

|

|||||||

|

|

с |

|||||||

|

|

|

|

|

|

|

9 |

||

опорный уровень 5 ×10−8 м/с используется в стандарте который достаточен для того чтобы все измерения виброскорости были положительными.

Виброускорение и вибросмещение могут так же выражаться в децибелах. Обозначим ускорение в децибелах АдБ (от Aceelration – ускорение), децибелы смещения ДдБ (от Displacement – смещение). В качестве опорного уровня ускорения обычно используют 1 мкм/с2.

Спектральный анализ огибающей случайного сигнала в задачах диагностики роторных машин

Спектральный анализ огибающей применяется для анализа медленных изменений мощности относительно быстрых процессов.

У спектров огибающей и методов диагностики на основании такого анализа есть целый ряд неоспоримых преимуществ по сравнению с спектрами. Во-первых, технология огибающей основана на анализе высокочастотной вибрации, которая локализована в пространстве около источника вибрации.

Таким образом, определяя спектр огибающей вибрации диагностируемого узла, мы с большей вероятностью видим сигнал именно с этого узла, а не с соседнего, как часто оказывается при определении спектров вибрации.

2.Основные методы мониторинга и диагностики.

Диагностические задачи, входящие в перечисленные группы, решаются многими методами, часто дублирующими друг друга. Ниже рассматриваются наиболее эффективные из них при минимуме затрат на аппаратуру и на подготовку операторов для проведения измерений и постановки диагноза.

Естественно, что такой подход требует определенных ограничений на номенклатуру объектов диагностики. Из всех типов машин и оборудования в настоящее время наиболее полно диагностические задачи решаются для вращающихся машин, методы мониторинга и диагностики которых анализируются ниже.

Основной метод вибрационного мониторинга - наблюдение за изменением энергетических параметров вибрации машины и, прежде всего, мощности (уровня) отдельных компонент вибрации. Особенности любого подхода к решению задач мониторинга определяются тремя главными факторами. Первый - выбор точек измерения вибрации, второй - количества разделяемых компонент и третий - интервалов между измерениями.

В настоящее время активно развиваются два основных направления вибрационного мониторинга машин и оборудования. В рамках одного из них решаются задачи минимизации числа точек контроля вибрации и интервалов между измерениями в первую очередь за счет использования стационарных систем мониторинга непрерывного действия. В рамках другого максимизируются интервалы между измерениями за счет контроля вибрации во многих точках, в том числе на каждом узле оборудования, являющемся источником вибрации. В

10