СВМ

.pdf

Прибор Тестер Т30

Тестер Т30 - это небольшой переносной прибор для регулярного мониторинга и диагностики состояния производственного оборудования. Тестер Т30 может производить измерения условий работы, состояния смазки и состояния подшипников качения по методу ударных импульсов SPM® (dBm/dBc), измерения интенсивности вибрации по стандарту ISO, спектральный виброанализ EVAM® (только в приборах Т30-3 Expert), измерения скорости вращения и температуры.

Прибор Анализатор A30

Анализатор A30 - это небольшой переносной прибор для регулярного мониторинга и диагностики состояния производственного оборудования. Анализатор А30 может производить измерения условий работы, состояния смазки и состояния подшипников качения по методу ударных импульсов SPM® (LR/HR), измерения интенсивности вибрации по стандарту ISO, спектральный виброанализ EVAM® ( только в приборах А30-3 Expert), измерения скорости вращения и температуры.

Простейшими по глубине анализа техническими средствами являются приборы и системы допускового контроля и аварийной защиты. Их обязательной функцией является измерение величины виброскорости или вибросмещения в стандартной полосе частот, например от 2 до 1000 или от 10 до 1000Гц . Для этого в составе прибора используется широкополосный фильтр со стандартной амплитудно- частотной характеристикой. Широкая полоса частот фильтра позволяет обеспечить быструю реакцию выходного сигнала на скачок вибрации контролируемого оборудования, удовлетворив тем самым требования к системам аварийной защиты по скорости их срабатывания. Кроме требований к форме АЧХ и скорости срабатывания к устройствам виброзащиты предъявляются высокие требования по помехоустойчивости и надежности с целью снижения вероятности ложного срабатывания устройства до значений, устанавливаемых технической документацией.

21

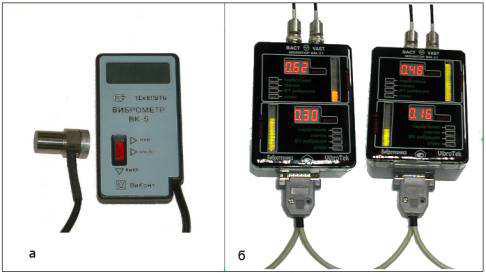

На рис. 4.8 приведен вид простейшего прибора (виброметра) для допускового контроля вибрации производства фирмы «Виконт» и простейшего устройства аварийной защиты (сигнализации) по сигналу вибрации производства фирмы ВАСТ.

Рисунок. 4.8. Простейшие виброметр (а) и система виброзащиты (б).

К сожалению, многие виброметры, разработанные на основе аналоговой измерительной техники, имеют низкую стабильность АЧХ и надежность, а ряд систем виброзащиты не обеспечивает современных требований по вероятности ложного срабатывания.

Иногда встречаются и виброметры с несколькими преобразователями вибрации на входе, позволяющие работать с трехмерными измерительными преобразователями вибрации или группой преобразователей.

Не отличаются сложностью анализа вибрации и приборы, выполняющие функции индикаторов состояния. Задачей такого прибора является раннее обнаружение признаков одного (или группы) возможных дефектов контролируемого оборудования. Из всего множества дефектов выбираются такие, которые, с одной стороны, просто и эффективно обнаруживаются по сигналу вибрации, а, с другой стороны, присутствуют в любой из цепочек дефектов, быстро развивающихся в предаварийном состоянии контролируемого оборудования.

Практически единственным успешно применяемым в вибрационной диагностике классом приборов такого типа можно назвать индикаторы состояния подшипников качения по ультразвуковой вибрации неподвижных элементов этих подшипников, возбуждаемых ударными импульсами при контакте тел качения с неподвижным кольцом подшипника. Индикаторы состояния подшипников обычно измеряют ультразвуковую вибрацию в достаточно широкой полосе частот. Центральная частота этой полосы в разных приборах может быть разной, начиная от 20 – 30 кГц и заканчивая значениями выше 100кГц. Контролируется обычно среднеквадратичное значение ультразвуковой вибрации (мощность ударных импульсов) и величина пикфактора или крестфактора (форма одиночных ударных импульсов).

22

Простота измерений и доступность получаемой информации позволяет использовать эти приборы обслуживающему персоналу без специальной подготовки, а при обнаружении нештатной ситуации вызывать специалистов для проведения более сложного исследования вибрации. Поскольку индикаторы состояния дают одинаковую информацию при появлении, как неопасного одиночного дефекта, так и предаварийной цепочки быстроразвивающихся дефектов, проводить контроль состояния подшипников с их помощью следует достаточно часто, не реже одного раза в течение 3 – 5 суток.

4.3 Стационарные системы мониторинга и диагностики

Более сложные виды анализа могут использоваться в средствах вибрационного мониторинга. Основным назначением средств вибрационного мониторинга является обнаружение необратимых изменений вибрации оборудования и прогнозирование скорости их развития. К дополнительной задаче, которая может решаться средствами мониторинга, можно отнести определение причин обнаруженных изменений. Эта задача решается экспертом, анализирующим результаты мониторинга, в том числе с применением специальных экспертных программ.

Средства вибрационного мониторинга объединяются в системы защитного или прогнозирующего мониторинга. Чаще других используются системы защитного мониторинга, анализирующие информацию о многих структурных и рабочих параметрах объекта мониторинга. В таких системах обычно проводится лишь простейший анализ вибрации, с помощью стандартных контроллеров. Лишь в некоторых случаях кроме величины вибрации в стандартной полосе частот выполняется спектральный анализ вибрации в полосе частот до 1-2кГц, причем, требования к качеству такого анализа обычно гораздо ниже, чем к надежности технических средств. Структура выходных данных вибрационных каналов в системах защитного мониторинга, как правило, определяется стандартами на системы автоматического контроля и управления.

Основу систем «прогнозирующего» вибрационного мониторинга вращающегося оборудования, которые чаще всего содержат только каналы измерения и анализа вибрации, составляет ее спектральный анализ. К средствам спектрального анализа таких систем предъявляются весьма высокие требования. Верхняя частота спектрального анализа может ограничиваться типовыми значениями ~ 1000 – 2000 Гц, но достаточно часто она увеличивается до значений ~ 20 кГц и более, в зависимости от конструктивных особенностей и частоты вращения объекта мониторинга. С учетом этого выбираются и типы измерительных преобразователей вибрации.

Спектральный анализ вибрации вращающегося оборудования позволяет выявить более половины из возможных развитых дефектов и на этой основе не пропустить ни одной цепочки дефектов, быстро развивающихся непосредственно перед аварией контролируемого оборудования. Именно поэтому системы вибрационного мониторинга являются эффективным средством предупреждения аварий, а использование в их составе экспертной диагностической программы позволяет выявить причины необходимой остановки оборудования и быстро их устранить.

23

Но тот факт, что далеко не все дефекты оборудования могут быть обнаружены задолго до отказа, не позволяет давать реальный прогноз его безаварийной работы на длительное время, достаточное для практического использования переносных систем мониторинга с периодичностью измерений более 5-10 дней. Поэтому абсолютное большинство эффективных систем вибрационного мониторинга устанавливается на оборудовании штатно и проводит измерения вибрации через короткие интервалы времени.

Стационарное исполнение систем вибрационного мониторинга существенным образом меняет требования к средствам анализа вибрации. Во- первых, отсутствие жестких требований к габаритам анализатора и потребляемой мощности дает возможность широкого использования виртуальных анализаторов на базе персональных компьютеров. Компьютерный анализ сигналов дает возможность оперативно проводить практически любой вид анализа, поэтому многие стационарные системы при необходимости анализируют вибрацию и в установившихся, и в переходных режимах работы оборудования, в том числе во время его пуска и выбега.

Для расширения диагностических возможностей мониторинга стационарные системы часто комплектуются дополнительным переносным каналом измерения вибрации в любой точке оборудования, где на время измерения может быть установлен измерительный преобразователь. Для этого существуют либо простейшие сборщики данных, либо переносные анализаторы вибрации.

Получив дополнительные данные, эксперт (или диагностическая программа) может решить задачу обнаружения не части, а большинства дефектов, и прогнозировать их развитие на время, гораздо большее, чем 5 – 10 дней. Тогда встает вопрос о том, зачем нужна стационарная система мониторинга, когда экономически выгоднее иметь переносную систему диагностики с возможностью прогноза состояния оборудования на срок между диагностическими измерениями, который может быть доведен до 2 – 3 месяцев.

Как показывает практика, стационарная система мониторинга нужна в первую очередь для многорежимного ответственного оборудования, управляемого обслуживающим персоналом. Именно ошибки персонала чаще всего являются причиной лавинообразного роста дефектов управляемого оборудования, которые необходимо обнаруживать практически мгновенно (за 2 – 3 оборота ротора) для своевременного предотвращения аварии.

Естественно, что для обнаружения опасных ошибок обслуживающего персонала не требуется контролировать вибрацию в большом числе точек контроля. В то же время анализ вибрации во всех выбранных точках контроля необходимо вести параллельно, как в любой системе аварийной защиты. Диагностическую информацию во всех точках контроля вибрации, в том числе и в точках, используемых для аварийной защиты, можно снимать последовательно, с большими интервалами времени между измерениями.

24

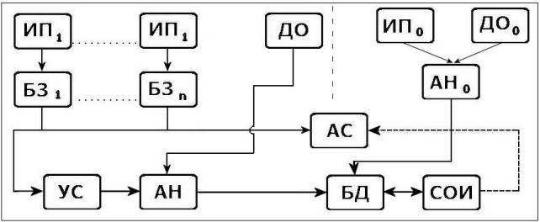

Рисунок. 4.9 Структура стационарной системы вибрационной защиты, мониторинга и диагностики вращающегося оборудования:

ИП – измерительные преобразователи, ДО – датчик оборотов, БЗ – блоки защиты,

АС – аварийная сигнализация, УС – устройства согласования, АН – анализатор, АНо – портативный анализатор, БД – база данных,

СОИ – средства обработки информации.

Несколько иначе строится стационарная система мониторинга и диагностики однорежимного оборудования, которая используется для контроля состояния вращающегося оборудования, недоступного для работы с переносными системами диагностики. Во-первых, основной акцент в таких системах делается на глубокую диагностику, которая не требует измерений через короткие интервалы времени, как следствие все измерения и анализ вибрации проводятся последовательно одним анализатором, что значительно удешевляет систему. Во-вторых, задачи мониторинга и диагностики решаются независимо. Для этого простейшие мониторинговые измерения вибрации выполняются достаточно часто, с интервалами от 5 до 30 минут, а сложные диагностические измерения проводятся с интервалами несколько часов (дней), и эти интервалы зависят от реального состояния объекта (узла), определяемого по предыдущим измерениям.

4.4Способы крепления датчиков для измерения вибрации

Для надежного крепления датчики устанавливают в трех взаимноперпендикулярных осях.

Нормы и ГОСТы

Государственный стандарт определяет:

1)классификацию машин, подлежащих вибрационному анализу;

2)состояния агрегатов по уровню вибрации; 3)виды дефектов, выявленных с помощью вибрационного анализа, и определяет

виды испытаний для контроля исправности агрегата.

25

Классификация машин

Общепринято разделять все множество существующих агрегатов на 4 класса по мощности и характеристикам опор.

1 класс: отдельные части двигателей и машин, соединенные с агрегатом, мощностью до 15 кВт, допустимая скорость вибрации от 0.28 мм/с до 0.71 мм/с.

2 класс: машины средней величины, 15 – 875 кВт и машины, установленные на специальных фундаментах, мощностью до 300 кВт. Допустимый уровень вибрации

1.12 – 1.8 мм/с.

3 класс: мощные двигатели с вращающимися массами, установленные на массивных фундаментах. Допустимый уровень вибрации 4.5 мм/с.

ГОСТы, которые определяют виды дефектов

Рассмотрим такой ГОСТ на примере подшипников качения.

5. Подшипники качения

5.1Описание подшипника качения

Интенсификация труда, усложнение технологических процессов обуславливают повышенные требования к надежности работы оборудования. Периодические плановые ремонты не всегда исключают возникновение аварийной ситуации. Поэтому все чаще возникают задачи мониторинга и диагностики механического оборудования во время его работы.

Вметаллургическом оборудовании в основном преобладают роторные машины,

вкоторых подшипники качения являются ответственными узлами.

Практические задачи диагностики подшипников качения в процессе эксплуатации решаются ,как правило, одним из трех основных способов. Первый использует алгоритмы обнаружения дефектов по росту температуры подшипникового узла, второй - по появлению в смазке продуктов износа, а третий - по изменению свойств вибрации (шума). Наиболее полная и детальная диагностика подшипников с обнаружением и идентификацией дефектов на ранней стадии развития выполняется по сигналу вибрации подшипника, в основном, высокочастотной. Основные проблемы такой диагностики возникают в двух случаях, когда высокочастотная вибрация слишком слаба, т.е. в низкооборотных машинах, и когда корпус подшипникового узла недоступен для измерения высокочастотной вибрации.

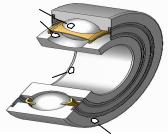

Рисунок 5.1. Внешний вид подшипников качения

26

Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба – дорожки качения, по которым при работе подшипника катятся тела качения .

1

2

3

4

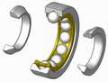

Рисунок 5.2. Радиальный шариковый подшипник 1.Тела качения (шарики).

2.Сепаратор.

3 Внутреннее тело качения.

4.Внешнее тело качения.

Имеются подшипники качения изготовленные без сепаратора. Такие подшипники имеют большое число тел качения и большую грузоподъемность. Однако предельные частоты вращения безсепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

Подшипники качения работают преимущественно на трение качения (имеются только небольшие потери на трение скольжения между сепаратором и телами качения), поэтому по сравнению с подшипниками скольжения снижаются потери энергии на трение и уменьшается износ. Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые — чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника.

Подшипники качения классифицируют по следующим признакам:

по форме тел качения: шариковые и роликовые, причем последние могут быть цилиндрическими короткими, длинными и игольчатыми, а так же бочкообразными, коническими и витыми - пустотелыми;

по направлению воспринимаемой нагрузки – радиальные, предназначенные для восприятия только радиальных или преимущественно радиальных сил, радиально- упорные – для восприятия радиальных и осевых сил. Подшипники регулируемых типов без осевой нагрузки работать не могут. Упорные, для восприятия осевых сил, радиальную силу не воспринимают. Упорно-радиальные – для восприятия осевых и небольших радиальных сил;

по числу рядов тел качения – одно, двух и четырехрядные;

27

по чувствительности к перекосам – самоустанавливающиеся (позволяют до 3° перекос) и несамоустанавливающиеся;

с цилиндрическим или конусным отверстием внутреннего кольца; сдвоенные и др.

По видам подшипники качения разделяют на:

Шариковые подшипники качения:

-шариковые радиальные; -шариковые радиальные самоустанавливающиеся (сферические); -шариковые радиально-упорные; -шариковые упорные;

-шариковые радиальные для корпусных узлов.

Роликовые подшипники качения с цилиндрическими роликами:

-роликовые радиальные; -роликовые упорные.

Роликовые подшипники качения с коническими роликами:

-роликовые радиально-упорные (конические); -роликовые упорные (конические).

Роликовые подшипники качения со сферическими роликами:

-роликовые радиальные самоустанавливающиеся (сферические); -роликовые упорные самоустанавливающиеся (сферические).

Роликовые подшипники качения с игольчатыми роликами:

-игольчатые радиальные; -игольчатые упорные; -игольчатые комбинированные.

Другие подшипники качения:

-роликовые радиальные тороидальные подшипники; -роликовые радиальные подшипники с витыми роликами; -шариковые и роликовые опорные ролики; -комбинированные подшипники; -опорно-поворотные устройства.

Примеры

Радиальный шариковый подшипник

Радиальный шариковый подшипник

Радиально-упорный шариковый подшипник с четырёхточечным контактом

28

Самоустанавливающийся двухрядный радиальный шариковый подшипник

Радиальный шариковый подшипник для корпусных узлов

Радиальный роликовый подшипник

Радиально-упорный роликовый подшипник

Самоустанавливающийся радиальный роликовый подшипник

Самоустанавливающийся радиально-упорный роликовый подшипник

29

Самоустанавливающийся двухрядный радиальный роликовый подшипник с бочкообразными роликами(сферический)

Упорный шариковый подшипник

Упорный роликовый подшипник

В качестве примера рассмотрим радиальный шариковый подшипник.

5.2Основные проблемы

Дефекты подшипников качения появляются на трех основных этапах жизненного цикла - в процессе изготовления, при установке в подшипниковый узел и во время эксплуатации. К последнему этапу можно отнести и транспортировку машины до места установки, и монтаж ее на рабочем месте

Типовые дефекты изготовления, к которым относятся плавные отклонения формы поверхностей качения от расчетной, лучше всего обнаруживать во время выходного контроля, при прокручивании на специальном стенде, по низкочастотной вибрации опор последнего. Естественно, что частота вращения подшипника в этом случае должна быть достаточно большой, выше 3-5 Гц, чтобы не возникли сложности при измерении низкочастотной вибрации. Для обнаружения скрытых дефектов изготовления, таких как трещины и т.д., приводящих к появлению ударных импульсов, можно использовать измерения высокочастотного шума подшипника в ближней зоне излучения. Таким образом, при выходном контроле подшипников можно избежать проблем, появляющихся при диагностике низкооборотных подшипников. Типовые дефекты монтажа подшипников, приводящие к значительному увеличению локальных нагрузок на поверхности качения и снижению толщины масляной пленки в точках приложения этих нагрузок, чаще всего обнаруживаются по росту среднечастотной вибрации подшипникового узла. В подшипниках низкооборотных машин те составляющие вибрации, по которым обнаруживаются дефекты монтажа, попадают уже в область низких частот. Соответственно возникают проблемы разделения подшипниковых составляющих вибрации с вибрацией, дошедшей до точки контроля от других узлов машины или

30