СВМ

.pdfчастотах 0,5, 1,5, 2,5 3,5 и т.д. от оборотной). Постепенное увеличение числа и амплитуды гармоник половиной частоты обычно сопровождается повышением шумового фона, спектр теряет свой линейчатый характер и приобретает вид широкополосного случайного процесса. Это свидетельствует о внутренних изменениях геометрии подшипника - следует ожидать, что в нем уже развились значительные повреждения.

Если в спектре присутствует 3-я гармоника оборотной частоты, или же она заметно выделяется на фоне остальных гармоник, это может свидетельствовать о том, что подшипник проворачивается на валу. Если же имеет место неплотная посадка корпуса подшипника, в спектре вибрации следует ожидать появления нескольких гармоник частоты вращения вала - обычно доминирующими будут 1-я и 4-я гармоники. Иногда состояние, когда в спектре присутствует сильная 4-я гармоника, а сам спектр вибрации корпуса подшипника начинает дрожать и подергиваться, называют "шимми-эффектом".

Если в подшипнике имеет место перекос, его также можно распознать с помощью анализа вибрации. В этом случае следует обратить внимание на частоту равную частоте вращения вала, умноженную на число тел качения в подшипнике. Например, если на валу 12 опорных подшипников, и плоскость одного из них не перпендикулярна оси вала, имеет место перекос подшипника. И если в том подшипнике имеется 9 элементов качения, следует ожидать, что на 9-й гармонике частоты вращения вала будет сильный пик. Кроме того, как и в других случаях, связанных с несоосностью соединений, можно ожидать значительное преобладание вибрации в осевом направлении.

Чтобы получить информацию о дефектах смазки, необходимо проводить измерения, по крайней мере, вплоть до 1600 Гц. В диапазоне 900-1600 Гц мы сможем наблюдать три или четыре пика, отстоящих друг от друга на 80-130 Гц. Следует проявлять осторожность, так как их можно принять за гармоники частоты контактирования тел качения или частоты прохождения внешней дорожки, но если вы внимательно сопоставите эти частоты с гармониками характерных частот подшипника, мы убедимся, что они не совпадают.

Поскольку проблемы подшипников проявляются на высоких частотах, где амплитуды колебаний, как правило, малы, присутствие таких проблем может быть замаскировано при неудачном выборе шкалы измерения амплитуды. Одним из способов избежать этого является выбор в качестве измеряемой величины виброускорения, однако против такого решения есть одно возражение. Ускорение усиливает пики по мере возрастания частоты, так что различать составляющие на высоких частотах становятся существенно проще. Вместе с тем, однако, понижается амплитуда составляющих на низких частотах, что может привести к тому, что очевидные признаки перекосов, дисбалансов и других основополагающих причин появления дефектов подшипников могут быть не замечены. Так как в спектре должны быть ясно различимы все важные пики, поэтому рекомендуется использовать спектр виброскорости .

Дефекты, возникающие при изготовлении, монтаже и эксплуатации подшипников качения в составе роторной машины, оказывают влияние на все составляющие вибрации подшипникового узла, определяемые работой подшипника.

41

В первую очередь эти дефекты влияют на свойства сил трения в подшипнике и возбуждаемую ими высокочастотную случайную вибрацию подшипникового узла.

Наиболее эффективным методом исследования свойств этой вибрации является спектральный анализ ее огибающей.

При появлении многих видов дефектов в результате контакта дефектных участков одних поверхностей с другими поверхностями трения качения могут возникать короткие ударные импульсы, возбуждающие вибрацию подшипникового узла в широкой области частот.

При значительном износе поверхностей качения из-за их неровностей возникает низкочастотная вибрация всей машины. Этот вид вибрации наиболее эффективно можно исследовать методами спектрального анализа низкочастотных и среднечастотных составляющих вибрации не только подшипникового узла, но и машины в целом.

Помимо дефектов, влияющих на вибрацию подшипника качения, его вибрация и ресурс работы определяется еще и режимом работы.

Основными режимами работы подшипников качения являются:

∙режим статической нагрузки на подшипники (нормальные режим работы),

∙режим с действием на подшипник качения динамической нагрузки.

Из дефектов изготовления подшипников качения, влияющих на его вибрацию, необходимо выделить следующее:

∙неровности поверхности трения наружного кольца,

∙неровности поверхности трения кольца,

∙неровности поверхностей трения тел качения,

∙разноразмерность тел качения,

∙дефекты смазки.

Врезультате износа за время эксплуатации машины в подшипниках качения могут возникнуть следующие дефекты, обнаруживаемые по вибрации:

∙износ наружного кольца,

∙раковины, трещины на наружном кольце,

∙износ внутреннего кольца,

∙раковины, трещины на внутреннем кольце,

∙износ тел качения,

∙сколы трещины на телах качения,

∙износ, трещины в сепараторе,

∙дефекты в смазке.

5.5Диагностика по спектрам вибросигналов

Чаще всего практические вибродиагносты ожидают наибольшей достоверности и наибольшего эффекта при внедрении диагностики подшипников качения по классическим спектрам вибросигналов, но, к сожалению, чаще всего именно здесь их оптимистическим ожиданиям будет не суждено сбыться. Достоверность большинства практических диагнозов по состоянию подшипников качения, полученных при использовании классических спектров вибросигналов, является неожиданно низкой.

42

“ Неожиданность” такого парадокса запрограммирована заранее и заложена в особенностях спектральной вибродиагностики. Ошибки ранних диагнозов заранее прогнозируемы и заключаются в том, что классический спектр есть, по своему определению, распределение мощности исходного временного вибросигнала в частотной области. Поэтому появление явно выраженных узких пиков на спектре в зоне характерных частот того или иного элемента подшипника качения, имеющих не только большую амплитуду, но и существенную мощность, следует ожидать только в том случае, когда дефект разовьется до такой степени, когда его мощность будет соизмерима с мощностью четко диагностируемых пиков на спектре. Иными словами говоря, дефект должен быть достаточно развитым, тогда его будет видно на спектре.

Ниже мы попытаемся рассмотреть проблемы диагностики дефектов по спектрам более подробно.

Начнем с требований к применяемым спектроанализаторам. Прибор должен обязательно иметь высокое разрешение, не менее чем 3200 линий в спектре. В противном случае при распределении мощности узкого ударного пика дефекта по достаточно широкой спектральной полосе приведет к резкому занижению уровня характерной гармоники и к невозможности ее использования в диагностике. Прибор обязательно должен иметь возможность регистрировать временные сигналы.

Рассмотрим особенности проявления дефектов подшипников на спектрах вибросигналов. Их несколько:

-наличие на временном вибросигнале явно выраженных периодических ударных процессов;

-наличие в спектре вибросигнала большого количества несинхронных компонент, или, беря за базу оборотную частоту ротора, гармоник с дробными номерами. Частоты этих гармоник определяются подшипниковыми соотношениями ; -наличие в спектре широкополосных энергетических горбов вблизи подшипниковых частот и частот собственных резонансов элементов механической

конструкции .

Рассмотрим сначала форму проявления ударных воздействий от дефектов подшипников во временном вибросигнале. Для этого рассмотрим простейший пример временного вибросигнала, зарегистрированного на дефектном подшипнике качения.

Вероятность появления на таком временном вибросигнале ударных периодических импульсов, имеющих весьма характерный вид, сопровождающих возникновение дефектов, близка к 100 %. Для описания этих внешних особенностей

43

даже придуман специальный термин - “ золотая рыбка”. Наличие такой формы во временном вибросигнале является надежным диагностическим признаком для выявления дефектов подшипников.

Частота следования “ золотых рыбок” во временном сигнале должна достаточно точно соответствовать частоте, характеризующей дефект того или иного элемента подшипника. Интенсивность “ золотых рыбок”, степень их выраженности, превышения над фоном вибрации, зависит от степени развития дефекта. Пример

немного “ идеального” вибросигнала |

с |

двумя |

“ золотыми рыбками” приведен на |

||||

рисунке. |

|

|

|

|

|

|

|

В практических |

вибросигналах |

“ золотая |

рыбка” |

чаще |

всего является |

более |

|

“ лохматой”. У нее |

имеются различные |

“ плавники” |

сверху |

и снизу. Они |

могут |

||

следовать одна за другой, часто даже наслаиваясь друг на друга. Все это зависит от частоты следования ударов от дефектов и от собственных резонансных свойств механической конструкции или ее отдельных элементов.

Непосредственно при диагностике дефектов подшипников качения при помощи спектров вибросигналов можно выявить три типа возможных, наиболее часто встречающихся типа спектров вибросигналов, соответствующих различным этапам развития дефектов.

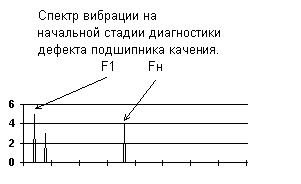

Стадия 1

Первые признаки дефектов на спектре вибросигналов возникают тогда, когда дефект подшипника, возникнув, разовьется до такой стадии, что выделяемая им энергия станет сравнительно заметной в общей энергии вибрации подшипника. Применительно к вышеописанным этапам развития это примерно конец первого этапа - начало второго. По срокам это примерно несколько месяцев с момента начала развития дефекта.

В этом спектре, наряду с первыми, механическими, гармониками оборотной частоты вращения ротора, появляется пик на характерной частоте дефекта того или иного элемента подшипника. На этой стадии характерная гармоника уже хорошо видна на спектре и позволяет достаточно точно выявлять дефектный элемент.

По амплитуде пик характерной гармоники уже соизмерим с амплитудой первой или второй гармоник оборотной частоты ротора, но по своей мощности еще много уступает им. На спектре это выражается тем, что пик подшипниковой гармоники является очень узким. Дефект появился, но еще не является сильно развитым.

Эта стадия завершается тогда, когда амплитуда характерной гармоники уже не растет, а рядом с ней, очень близко, появляется первая пара боковых гармоник слева и справа. Значит начался этап расширения зоны дефекта в подшипнике.

44

Стадия 2

На этой стадии значительно увеличивается вклад в общую вибрацию составляющей от дефекта подшипника. Подшипниковая гармоника увеличивает свою мощность до такого значения, что становится соизмерима с основными механическими гармониками - первой и второй. Результатом наличия в вибросигнале двух, как минимум, гармоник - синхронной и несинхронной примерно одинаковой мощности возбуждает в агрегате частоты биений. Эти частоты биений проявляются на спектре в виде боковых полос вблизи характерной подшипниковой гармоники. По мере роста мощности подшипниковой гармоники с расширением зоны дефекта число боковых полос и их мощность постепенно возрастает.

Дальнейшее развитие дефекта приводит к появлению гармоник от характерной подшипниковой частоты. Обычно появляются гармоники с номером два и три от основной частоты подшипникового дефекта. Рядом с каждой такой гармоникой слева и справа тоже будут иметь место боковые частоты, число пар которых может быть достаточно большим. Чем более развит дефект, тем больше боковых гармоник и у гармоник частоты дефекта.

На примере спектра вибросигнала подшипника с таким развитием дефекта есть две гармоники от характерной частоты подшипникового дефекта, первая и вторая. Вокруг каждой гармоники расположено по две пары боковых гармоник, расположенных слева и справа.

Износ подшипника с таким спектром уже очевиден и может простираться почти по всей рабочей поверхности подшипника, он уже стал групповым, захватив несколько элементов подшипника. Подшипник нуждается в замене или к такой процедуре нужно интенсивно готовиться.

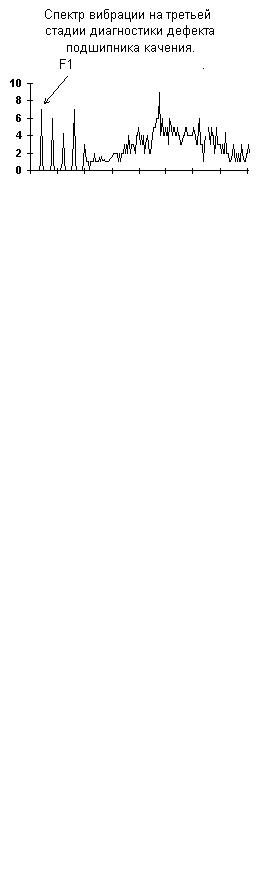

Стадия 3

Это последняя стадия развития дефектов подшипника. В конце этой стадии подшипник уже полностью деградировал и перестал исполнять свои прямые

45

функции - обеспечивать вращение валов при минимальным затратах на трение. Затраты на трение велики и вращение ротора затруднено.

Развитие дефекта подшипника на этой стадии, при контроле по спектрам вибросигналов, проходит следующим образом. Износ подшипника достигает такой стадии, когда характерная частота дефекта из - за износа становится нестабильной, такая же участь постигает боковые гармоники. Наложение многих семейств гармоник, каждое из которых состоит из основной частоты и боковых гармоник, создает достаточно сложную картину. Если в этих семействах основные гармоники различаются по частоте немного, то сумма всех частот представляет из себя общее поднятие спектра, “ энергетический горб”, захватывающий такой диапазон частот, куда входят все гармоники всех семейств от всех уже существующих дефектов подшипника качения.

На общем фоне “ энергетического горба” могут возвышаться отдельные гармоники, но обычно все они носят случайный характер и уже практически ничего не отражают. Они просто увеличивают мощность, сосредоточенную в этом частотном диапазоне “ энергетического горба”.

Практически вся мощность вибросигнала сосредоточена не в зоне механических гармоник ( 1 - 8 ), а в зоне характерных гармоник, соответствующих имеющим место дефектов подшипника качения. Правда на этом этапе таких дефектов уже много, и это понятно, подшипника уже практически нет. На рисунке достаточно хорошо видны все вышеперечисленные особенности диагностирования третьей стадии развития дефекта.

Кроме того в диапазоне гармоник, свойственных механическому ослаблению и увеличенному зазору в подшипнике поднимается лес целых гармоник оборотной частоты. Все они по своим параметрам соответствуют вышеназванным механическим причинам. Причины возникновения таких гармоник понятна - в подшипнике велики все зазоры.

Подшипник нуждается в скорейшей замене, т. к. возможность аварийной ситуации очень велика.

6.Особенности проявления и выявления поломок металлургических машин

6.1Основная задача вибрационной диагностики металлургического оборудования

Достижение максимальной эффективности использования металлургического оборудования возможно ЛИШЬ при наличии информации о техническом состоянии механизмов. Полученные данные имеют большой практический интерес и использу- ются при определении объемов ремонтных работ, допустимой степени нагруженности и сроков эксплуатации машин. Характерным признаком наличия дефектов в механической системе является появление вибраций. Регистрация механических колебаний определила основную суть диагностирования оборудования. Однако, при взаимодействии узлов механизма не всегда возможно определить источник колебаний, используя традиционный подход. Необходим глубокий анализ данных измерений с использованием диагностических моделей.

46

Основная задача, технической диагностики - получение информации о со- стоянии объекта. Для этого выполняются выбор, измерение и анализ диагностиче- ских параметров. Диагностическими параметрами, наиболее полно отражающими состояние механического оборудования, являются параметры вибрации. Механиче- ское оборудование металлургических предприятий имеет характерные отличия, со- ответственно процесс его диагностики требует учета этих особенностей.

Металлургические машины имеют напряженный циклический ритм работы, динамический и близкий к ударному режим нагружения. Характерным для данного класса оборудования являются: единичное и мелкосерийное изготовление: большая масса и габариты: большая мощность привода, тяжелые условия работы (запы- ленность, воздействие высоких, быстроменяющихся температур), высокие динамические нагрузки при цикличном характере нагружения и относительно низких частотах вращения: различные уровни вибрации при работе на холостом ходу и под нагрузкой. Обычно машины металлургического производства включают: привод, состоящий из электродвигателя и редуктора, а также исполнительный механизм.

Индивидуальность изготовления определяет высокие требования к надежной работе оборудования. Это достигается либо обеспечением прочности за счет завы- шенных коэффициентов запаса прочности, либо резервированием. Первый путь име- ет естественные ограничения, связанные с увеличением массы, габаритов и мощно- сти привода. При этом часто не происходит пропорционального роста срока службы. Резервирование применяется: для исполнительных органов - созданием дополнительных комплектов рабочей оснастки: для электродвигателей - наличием запасного оборудования. В результате лишь редуктор привода, не имеющий резервирования, оказывается наиболее уязвимым местом системы.

Известно, что надежность системы определяется произведением показателей надежности каждого из составляющих элементов. Отсюда вытекают повышенные требования к безотказной работе редуктора. В силу единичности изготовления, на стадии проектирования отсутствуют статистические данные о надежности аналогич- ных механизмов. Стадия изготовления в лучшем случае обеспечивает заданные показатели и лишь на стадии эксплуатации имеется возможность оценить правильность принятых конструкторских решений.

Следовательно, металлургические машины в технологическом цикле не имеют прямого резервирования, поэтому при обеспечении их надежной, безотказной работы важнейшим фактором являются техническое обслуживание, своевременное и качественное проведение ремонтов.

Решение данной проблемы невозможно без проведения технической диагно- стики, в частности контроля параметров вибрации. Однако в силу своих особенно- стей к металлургическим машинам не применимы нормативы общепринятых стан- дартов. Уникальность оборудования требует индивидуального подхода к решению вопросов оценки технического состояния конкретного механизма.

Машины, непосредственно участвующие в технологическом процессе обычно имеют два характерных режима работы: под нагрузкой и холостой ход. Дефекты привода проявляются на холостом ходу и увеличивают вибрацию механизма под на- грузкой. Дефекты исполнительного механизма проявляются лишь при работе под

47

нагрузкой и не влияют на вибрацию машины на холостом ходу. Отсюда вытекает необходимость измерения параметров вибрации в двух указанных режимах и учет их соотношения при анализе результатов.

Основным результатом диагностирования оборудования является определение технического состояния и прогнозирование его изменения. Полученная информация используется ремонтными службами в своей деятельности, что и обеспечивает экономическую эффективность работы служб технической диагностики. Следова- тельно, качество переданных данных должно отображать все существо происходя- щих в механизме изменений. В настоящее время это требование не выполняется. Значительные успехи в развитии радиоэлектроники, вычислительной техники, при- вели к появлению анализаторов параметров вибрации, предоставляющих обширную информацию о спектральном составе вибрации. Однако использование амплитудно- частотных характеристик идет по пути использования упрошенных диагностических моделей, основное содержание которых заключается в распознавании дефектов по отслеживанию амплитуд вибрации на вычисленных информативны частотах воз- можного проявления дефект, а прогнозирование сводится к определению тенденций развития дефекта, в предположении неизменной скорости его изменения.

Данные положения не всегда позволяют объяснить внезапные изменения технического состояния машин стационарного режима работы и абсолютно недоста- точны для описания процессов, происходящих в механизмах с динамическим режи- мом нагружения. В реальном механизме вибрация - следствие комплекса причин: состояния элементов и узлов механизма: степени их износа, технологических пара- метров процесса: качества технического обслуж:ивания. Каждый из этих факторов может стать основной причиной вибрации. Задача диагноста сводится к определению причины и способа устранения либо уменьшения уровня вибрации. Сложной проблемой является распознавание основного источника при одновременном проявлении нескольких причин.

Например, спектр вибрации редукторов металлургических машин складывается из оборотных частот вращения валов, их гармоник: частот зубчатых передач и их гармоник, информативных частот возможных дефектов подшипников качения. При ослаблении посадки подшипников на валу и в корпусе, ослаблении затяжки резьбовых соединений появляются также суб- и супергармоники. На эти частоты на- кладываются резонансные частоты элементов редуктора.

6.2Конструкция прокатной клети. Редуктор

Итак, в качестве примера объекта диагностики будем рассматривать прокатную клеть.

Прокатный стан – комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций (транспортирование, нагрев, термическая обработка, контроль и т.д.).

Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей).

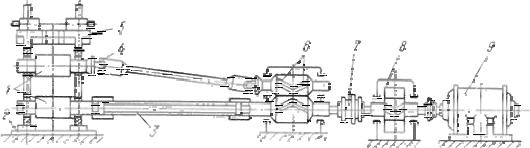

Главная линия прокатного стана состоит из рабочей клети и линии привода, включающей двигатель, редуктор, шестеренную клеть, муфты, шпиндели. Схема клети с приводом валков представлена на рис. 6.1

48

Рис.6.1 Схема главной линии прокатного стана 1 – прокатные валки; 2 – плита;

3 – трефовый шпиндель;

4 – универсальный шпиндель;

5 – станина;

6 – шестеренная клеть;

7 – муфта;

8 – редуктор;

9 – двигатель

Прокатные валки 1 установлены в станине 5, которая воспринимает давление прокатки. Определяющей характеристикой рабочей клети являются размеры прокатных валков: диаметр (для сортового проката) или длина (для листового проката) бочки. В зависимости от числа и расположения валков в рабочей клети различают прокатные станы: двухвалковые (дуо-стан), трехвалковые (трио-стан), четырехвалковые (кварто-стан) и универсальные

Шестеренная клеть 6 предназначена для распределения крутящего момента двигателя между валками. Это одноступенчатый редуктор, передаточное отношение которого равно единице, а роль шестерен выполняют шестеренные валки.

Шпиндели предназначены для передачи крутящего момента от шестеренной клети прокатным валкам при отклонении от соосности до 10…12 0. При незначительном перемещении в вертикальной плоскости применяют шпиндели трефового типа 3 в комплекте с трефовой муфтой. Внутренние очертания трефовых муфт отвечают форме сечения хвостовика валка или шпинделя. Муфтой предусмотрен зазор 5…8 мм, что допускает возможность работы с перекосом 1…2 0. При значительных перемещениях валков в вертикальной плоскости ось шпинделя может составлять значительный угол с горизонтальной плоскостью, в этом случае применяют шарнирные или универсальные шпиндели 4, которые могут передавать крутящий момент прокатным валкам при перекосе шпинделя до 10…12 0.

В качестве двигателя прокатного стана 9 применяют двигатели постоянного и переменного тока, тип и мощность зависят от производительности стана.

Редуктор 8 используется для изменения чисел оборотов при передаче движения

от двигателя к валкам. Зубчатые колеса – обычно шевронные с наклоном спирали 30

0.

Редукторы прокатного оборудования

Традиционная схема привода любого прокатного стана включает в себя главный редуктор, обеспечивающий необходимое передаточное число между

49

электродвигателем и рабочей клетью, и шестеренную клеть, предназначенную для распределения передаваемого момента между валками рабочей клети. Для соединения шестеренной и рабочей клетей используются универсальные или зубчатые шпиндели, обеспечивающие возможность работы привода при изменении расстояния между рабочими валками после каждой их переточки

Одним из направлений совершенствования рабочих линий стана является совмещение главного редуктора с шестеренной клетью и другими механизмами, что позволяет сократить производственные площади, снизить трудоемкость и себестоимость создаваемого объекта.

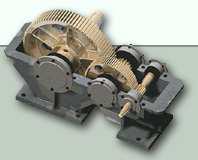

Редуктор (от лат. reductor — отводящий назад, приводящий обратно),

- механизм, входящий в приводы машин и служащий для снижения угловых скоростей ведомого вала с целью повышения крутящих моментов. В Редуктор применяют зубчатые передачи, цепные передачи, червячные передачи, а также используют их в различных сочетаниях — червячные и зубчатые, цепные и зубчатые и т. п. Существуют комбинированные приводы, в которых Редуктор компонуют с вариатором.

Рисунок 6.2. Редуктор

Конструкция редуктора представляет собой двухступенчатую цилиндрическую соосную передачу размещенную в сварном корпусе. Зубчатые пары редуктора изготовлены из легированной стали с применением поверхностной цементации, закалкой и шлифовкой. Редуктор имеет один быстроходный и два тихоходных вала. Корпус и крышка редуктора — стальные сварные из углеродистой конструкционной стали.

Редуктор применяется в следующих условиях:

-нагрузка циклическая с ударами, одного направления или реверсивная;

-режим работы длительный (до 18 часов в сутки);

-вращение валов в любую сторону без предпочтительности;

50