СВМ

.pdfдаже от других машин. Кроме того, возникают проблемы, связанные с низким уровнем подшипниковой вибрации, амплитуда которой в первом приближении пропорциональна квадрату частоты вращения подшипника, а также задачи частотного разделения составляющих подшипниковой вибрации, которые могут различаться лишь на величину, равную частоте вращения сепаратора. Решение этих задач возможно лишь при использовании измерительной аппаратуры с большим динамическим диапазоном и высоким разрешением по частоте в режиме измерения типа.

Дефекты, возникающие в подшипниках качения во время эксплуатации, в первую очередь изменяют свойства сил трения, поэтому на ранней стадии развития обнаруживаются лишь по высокочастотной случайной вибрации, возбуждаемой силами трения. Ударные импульсы, возникающие при контакте поверхностей качения с многими видами дефектов, можно рассматривать как одну из составляющих сил трения, также обнаруживаемую по высокочастотной вибрации. Лишь после того, как дефекты становятся аварийноопасными, их влияние на низкочастотную вибрацию машины в целом оказывается достаточным, чтобы обнаружить дефект с большой степенью достоверности. При диагностике подшипников низкооборотной машины в процессе ее эксплуатации возникает ряд проблем, требующих усложнения методов обнаружения дефектов и роста технических возможностей измерительной и анализирующей аппаратуры. Это связано с низким уровнем высокочастотной вибрации подшипников низкооборотных машин, а, при диагностике по низкочастотной вибрации, еще и с высоким уровнем вибрации, распространяющейся в точки контроля от других узлов машины или других машин и оборудования, установленных на одном фундаменте. Поскольку с уменьшением скорости вращения машины вибрация на высоких частотах падает гораздо быстрее, чем на средних и низких частотах, для диагностики подшипников по высокочастотной вибрации, возбуждаемой силами трения, необходимо увеличивать не только чувствительность измерительной аппаратуры, но и такие ее параметры, как динамический диапазон и линейность.. Лишь в этом случае выделяемые из сигнала высокочастотные составляющие превышают собственные шумы измерительных приборов и шумы, вносимые за счет нелинейных искажений низкочастотных и среднечастотных составляющих, часто превышающих уровень высокочастотных составляющих в 1000 и более раз. Кроме того для диагностики подшипников качения по среднечастотной вибрации при слишком слабом уровне высокочастотной, как и при монтаже подшипника, необходимо иметь приборы с высоким разрешением по частоте .

5.3Дефекты подшипников качения

Дефекты подшипников качения появляются на трех основных этапах жизненного цикла - в процессе изготовления, при установке в подшипниковый узел и во время эксплуатации. К последнему этапу можно отнести и транспортировку машины до места установки, и монтаж ее на рабочем месте. Типовые дефекты изготовления, к которым относятся плавные отклонения формы поверхностей качения от расчетной, лучше всего обнаруживать во время выходного контроля, при прокручивании на специальном стенде, по низкочастотной вибрации опор последнего. Естественно, что частота вращения подшипника в этом случае должна

31

быть достаточно большой, выше 3-5 Гц, чтобы не возникли сложности при измерении низкочастотной вибрации. Для обнаружения скрытых дефектов изготовления, таких как трещины и т.д., приводящих к появлению ударных импульсов, можно использовать измерения высокочастотного шума подшипника. Таким образом, при выходном контроле подшипников можно избежать проблем, появляющихся при диагностике низкооборотных подшипников.

Типовые дефекты монтажа подшипников, приводящие к значительному увеличению локальных нагрузок на поверхности качения и снижению толщины масляной пленки в точках приложения этих нагрузок, чаще всего обнаруживаются по росту среднечастотной вибрации подшипникового узла. В подшипниках низкооборотных машин те составляющие вибрации, по которым обнаруживаются дефекты монтажа, попадают уже в область низких частот. Соответственно возникают проблемы разделения подшипниковых составляющих вибрации с вибрацией, дошедшей до точки контроля от других узлов машины или даже от других машин. Кроме того, возникают проблемы, связанные с низким уровнем подшипниковой вибрации, амплитуда которой в первом приближении пропорциональна квадрату частоты вращения подшипника, а также задачи частотного разделения составляющих подшипниковой вибрации, которые могут различаться лишь на величину, равную частоте вращения сепаратора. Решение этих задач возможно лишь при использовании измерительной аппаратуры с большим динамическим диапазоном и высоким разрешением по частоте в режиме измерения типа.

Дефекты, возникающие в подшипниках качения во время эксплуатации, в первую очередь изменяют свойства сил трения, поэтому на ранней стадии развития обнаруживаются лишь по высокочастотной случайной вибрации, возбуждаемой силами трения. Ударные импульсы, возникающие при контакте поверхностей качения с многими видами дефектов, можно рассматривать как одну из составляющих сил трения, также обнаруживаемую по высокочастотной вибрации. Лишь после того, как дефекты становятся аварийно опасными, их влияние на низкочастотную вибрацию машины в целом оказывается достаточным, чтобы обнаружить дефект с большой степенью достоверности. При диагностике подшипников низкооборотной машины в процессе ее эксплуатации возникает ряд проблем, требующих усложнения методов обнаружения дефектов и роста технических возможностей измерительной и анализирующей аппаратуры. Это связано с низким уровнем высокочастотной вибрации подшипников низкооборотных машин, а, при диагностике по низкочастотной вибрации, еще и с высоким уровнем вибрации, распространяющейся в точки контроля от других узлов машины или других машин и оборудования, установленных на одном фундаменте. Поскольку с уменьшением скорости вращения машины вибрация на высоких частотах падает гораздо быстрее, чем на средних и низких частотах, для диагностики подшипников по высокочастотной вибрации, возбуждаемой силами трения, необходимо увеличивать не только чувствительность измерительной аппаратуры, но и такие ее параметры, как динамический диапазон и линейность.. Лишь в этом случае выделяемые из сигнала высокочастотные составляющие превышают собственные шумы измерительных приборов и шумы, вносимые за счет нелинейных искажений

32

низкочастотных и среднечастотных составляющих, часто превышающих уровень высокочастотных составляющих в 1000 и более раз. Кроме того для диагностики подшипников качения по среднечастотной вибрации при слишком слабом уровне высокочастотной, как и при монтаже подшипника, необходимо иметь приборы с высоким разрешением по частоте.

Анализ основных методов контроля исправности подшипников качения Простейшая методика периодического контроля состояния подшипников

качения основана на методе "ударных импульсов", разработанном шведскими специалистами в 1968г.. Сущность метода иллюстрирует форма высокочастотных сигналов вибрации, приведенная на рис.5.3.

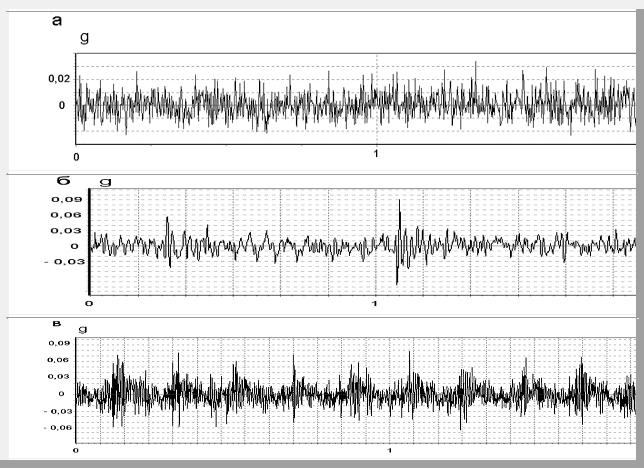

На первой кривой (рис.5.3а) приведена форма высокочастотной (выше 20 кГц) вибрации бездефектного подшипника. На второй кривой (рис.5.3б) показана вибрация от одиночных ударных импульсов, появляющихся при контакте тел и дорожек качения в месте разрыва смазки, состояние которой ухудшилось вследствие ее старения. На третьей кривой (рис.5.3в) приведена вибрация при периодических ударных импульсах из-за раковины на наружном (неподвижном) кольце подшипника. Наконец, на четвертой (рис.5.3г) показана вибрация, возбуждаемая частыми непериодическими ударными импульсами при большом количестве дефектов на разных поверхностях качения. Практически первая и четвертая кривая отличаются только масштабом (мощностью) сигнала.

33 |

Рисунок.5.3 Форма сигналов высокочастотной вибрации подшипников качения: а) бездефектный подшипник, б) зарождающийся дефект смазки,

в) глубокая раковина на наружном кольце, г) множественные дефекты на поверхностях качения.

Анализ формы сигнала высокочастотной вибрации, возбуждаемой ударным импульсом, показывает, что он весьма непродолжителен во времени (быстро затухает), а важнейшим показателем является отношение пикового значения к среднеквадратичному значению высокочастотной вибрации (величина пикфактора). Существует большое количество методик определения диагностического параметра дефектов (пикфактор, к-фактор, крест-фактор и т.п.), отличающихся разным способом определения пиковых и среднеквадратичных значений сигнала и разной степенью учета этих значений в окончательном диагностическом параметре, но все эти отличия не меняют физических основ метода.

У метода ударных импульсов есть свои преимущества и недостатки. Преимущества определяются, прежде всего, отсутствием требований к периодичности следования ударных импульсов. Это позволяет обнаруживать, с одной стороны, зарождающиеся дефекты смазки, при которых разрывы масляной пленки происходят редко и нерегулярно, а, с другой стороны, механические дефекты подшипника на нестабильных частотах вращения, причем за короткое время, определяемое 2-3 оборотами ротора.

Недостатков у этого метода значительно больше. Главным является тот факт, что далеко не все зарождающиеся дефекты подшипника качения приводят к появлению ударных импульсов, и достаточно часто дефектный подшипник обнаруживается лишь незадолго до отказа, когда в нем развивается цепочка связанных дефектов, один или несколько из которых становятся источником ударных импульсов. И даже в этом случае частота следования ударных импульсов может быть настолько большой, что не приведет к росту такого важного показателя, как пикфактор. Типичный пример приведен на рис.5.3г.

Еще один недостаток - отсутствие информации о виде дефекта, без которой практически невозможно давать долгосрочный прогноз состояния, так как минимальный временной интервал от зарождения дефекта до отказа нормально работающего подшипника в зависимости от вида дефекта может составлять от нескольких месяцев до нескольких лет.

Не менее важным недостатком можно считать сложность применения метода для контроля состояния низкооборотных подшипников (ниже 50-100 об/мин), когда

34

в масляной пленке даже бездефектных подшипников появляются частые разрывы и, как следствие, возникают ударные импульсы.

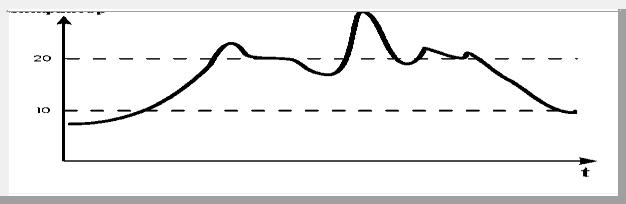

Есть еще одна особенность метода ударных импульсов, усложняющая его применение. На рис.5.4 приведена типовая зависимость величины пикфактора от срока эксплуатации по мере роста величины и числа дефектов в подшипнике. Как видно из этой зависимости, максимальная величина пикфактора имеет весьма короткий промежуток времени, пока в подшипнике имеет место средний дефект, приводящий к возбуждению одиночных ударных импульсов в момент прохода каждым телом качения дефектной зоны наружного кольца подшипника. По мере развития дефекта, когда ударные импульсы начинают возбуждаться группами, величина пикфактора падает и метод теряет чувствительность. Поэтому при использовании метода ударных импульсов для контроля состояния подшипников качения измерения необходимо производить достаточно часто, не реже раза в неделю. Кроме этого контроль состояния подшипника методом ударных импульсов должен дополняться контролем мощности высокочастотной вибрации, чтобы не пропустить той стадии развития дефектов, когда количество ударных импульсов в единицу времени резко возрастает.

Рисунок 5.4 Экспериментальная зависимость величины пикфактора от |

наработки подшипника с дефектом на поверхности качения. |

Таким образом, в практической диагностике метод ударных импульсов используется не автономно, а в совокупности с методом контроля мощности высокочастотной вибрации.

Более высокими возможностями обладает метод контроля состояния подшипников качения по спектру огибающей высокочастотной случайной вибрации, возбуждаемой силами трения в масляной пленке подшипника, а также ударными импульсами при ее разрывах. Этот метод предложен российскими специалистами в конце семидесятых годов. Спектр огибающей дает информацию о периодических изменениях мощности высокочастотной вибрации в той полосе частот, которая предварительно выделяется из сигнала вибрации полосовым фильтром.

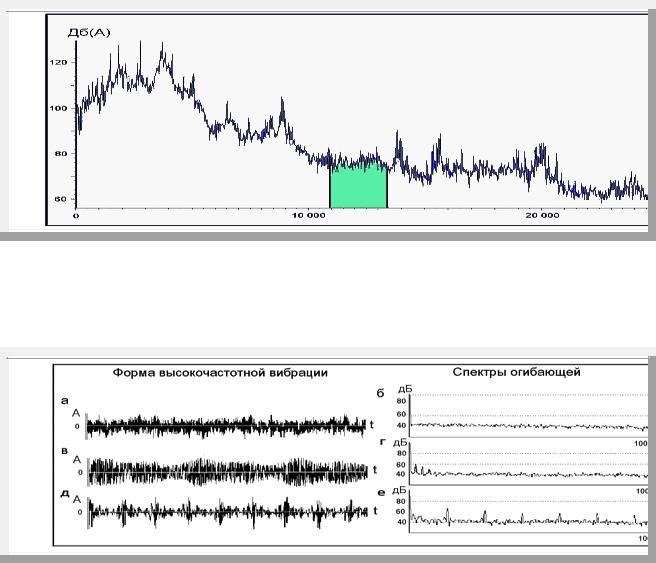

Для иллюстрации метода на рис.5.5 приведен спектр вибрации подшипникового узла в частотном диапазоне до 25,6 кГц, где показана полоса частот фильтра, использованного для выделения высокочастотной случайной составляющей с последующим формированием огибающей, а на рис.5.6 приведены формы

35

высокочастотной вибрации и спектры ее огибающей для трех одинаковых |

подшипников, соответственно, не имеющего дефектов, с дефектом сепаратора и с |

раковиной на наружном кольце. |

Рисунок 5.5 Спектр вибрации подшипникового узла электрической машины с |

выделенной третьоктавной полосой частот, используемой для формирования |

огибающей высокочастотной вибрации. |

Рисунок 5.6 Формы высокочастотной вибрации и спектры ее огибающей для трех одинаковых подшипников:

а - бездефектный подшипник, б - дефект сепаратора,

в - раковина на наружном кольце.

Следует отметить, что в настоящее время существует два разных по своей физической основе метода вибрационной диагностики, получивших одинаковое название /метод огибающей/ из-за одинаковой последовательности операций преобразования, применяемых к различным, а именно периодическим и случайным компонентам сигнала. Но если первый метод, применяемый для разделения близких по частоте гармонических составляющих, используется все реже, то второй метод, применяемый для исследования колебаний мощности случайных составляющих, стал одним из основных в вибрационной диагностике вращающегося оборудования.

36

Существует два различных подхода к выбору полосы частот фильтра, выделяющего высокочастотную случайную вибрацию для последующего измерения спектра ее огибающей. Первый использует полосу частот, в которой под действием сил трения или ударных импульсов возникает сильная резонансная вибрация с собственными частотами колебаний тела качения или наружного (неподвижного) кольца подшипника. Второй подход заключается в использовании более высокочастотной нерезонансной вибрации, возбуждаемой этими же силами. Оба подхода дают близкие результаты, но лишь в том случае, когда в полосу частот фильтра не попадают гармонические составляющие вибрации, по мощности превышающие случайную вибрацию. В противном случае колебания мощности суммы гармонической и случайных составляющих уменьшаются и спектр огибающей начинает давать искаженную информацию о состоянии подшипника.

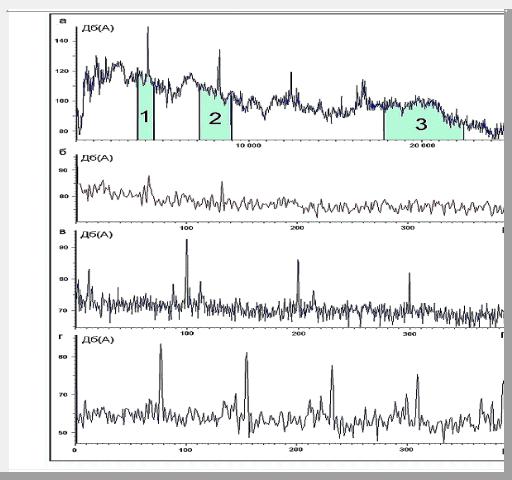

Для примера на рис.5.7 приведен спектр вибрации подшипникового узла электрической машины, на котором указаны полосы трех фильтров, использованных для построения спектра огибающей, и три спектра огибающей сигналов вибрации, выделенных этими фильтрами. В первую полосу частот попадает резонанс подшипникового узла, возбуждаемый ударными взаимодействиями тел с наружным кольцом подшипника, во вторую - резонанс тел качения, а в третьей полосе отсутствуют как резонансы подшипникового узла, так и гармонические составляющие вибрации различного происхождения.

37 |

Рисунок 5.7 Спектр вибрации подшипникового узла электрической машины а) и спектры огибающей высокочастотной вибрации, выделенной тремя фильтрами с различными центральными частотами б), в) и г).

В подшипнике имеет место наиболее просто обнаруживаемый дефект - глубокая раковина на наружном кольце. Однако в первом спектре огибающей признаки этого дефекта почти не видны, так как из-за наличия одной сильной зубцовой электромагнитной составляющей мощность вибрации в выделенной полосе частот определяется этой составляющей и практически постоянна во времени. Во втором случае в выделенной полосе частот присутствуют кроме случайных составляющих две электромагнитные составляющие зубцовой природы и частота колебания мощности вибрации, в основном, определяется частотой биений этих составляющих, равной 100 Гц. И лишь в третьей полосе частот, где несмотря на более низкий уровень случайных составляющих вибрации подшипника, отсутствуют сильные гармонические составляющие вибрации, в спектре огибающей вибрации присутствуют признаки глубокой раковины на наружном кольце.

Следует отметить, что далеко не всегда в спектре вибрации подшипникового узла можно выделить полосу частот, в которой отсутствует гармонические составляющие. Тогда перед формированием огибающей приходится разделять сигнал на случайные и периодические компоненты с применением достаточно сложных алгоритмов цифровой обработки сигнала. Несмотря на определенную сложность измерения спектра огибающей высокочастотной случайной вибрации ,по сравнению с измерениями, выполняемыми по методу "ударных импульсов", реализация всех возможностей метода огибающей позволяет решать много важных задач диагностики подшипников качения и других узлов роторных машин. Во- первых, метод огибающей использует результаты измерения вибрации в более низкой области частот, чем метод ударных импульсов и, как следствие, точка контроля вибрации может быть несколько удалена от неподвижного кольца подшипника и выбирается, например, на корпусе подшипникового узла.

Во- вторых, спектральный анализ огибающей позволяет обнаруживать в подшипнике качения зарождающиеся дефекты не только поверхностей качения, но и скольжения, в частности сепаратора. Обнаружение и идентификация (определение вида) всех дефектов является основой долгосрочного прогноза состояния подшипника и перехода с интервалов между измерениями порядка нескольких дней на интервалы до нескольких (3 -6) месяцев.

В-третьих, появляется возможность диагностировать низкооборотные подшипники, в которых даже при нормальной работе возникают ударные импульсы. Диагностика в этом случае возможна потому, что в дефектных подшипниках периодически изменяется плотность ударных импульсов, а, следовательно, и мощность высокочастотной вибрации.

В-четвертых, те дефекты, которые приводят к разрыву масляной пленки и появлению ударных импульсов, могут обнаруживаться еще до того, как величина дефекта будет достаточна для разрыва масляной пленки и возникновения ударных импульсов.

38

Естественно, что метод огибающей имеет и свои недостатки. Первый заключается в том, что на этапе зарождения с высокой достоверностью обнаруживаются все дефекты подшипника качения, кроме одного - дефекта смазки, так как достаточно часто на начальном этапе развития дефектов смазки разрывы масляной пленки могут быть нерегулярными, а спектральный анализ огибающей нечувствителен к непериодическим изменениям мощности высокочастотной вибрации.

Вторым недостатком может считаться необходимость длительного накопления сигнала в течение 50-100 оборотов подшипника против 2-3 оборотов при использовании метода ударных импульсов, причем частота вращения за это время не должна меняться более, чем на 1-2%.

Третий недостаток - разная чувствительность метода к дефектам неподвижного кольца подшипника, тел качения, сепаратора и подвижного кольца, так как на пути распространения высокочастотной вибрации в зависимости от вида дефекта либо нет ни одной переходной поверхности со слоем смазки, либо такая поверхность одна (для дефектов тел качения), либо две (для дефектов вращающегося кольца и сепаратора). Как следствие, пороги опасных дефектов для разных групп дефектов будут различаться и зависеть, в частности, от скорости движения тел качения по дорожкам качения.

Четвертый недостаток, который является общим для всех чувствительных методов диагностики по высокочастотной вибрации, заключается в том, что при наличии нескольких сильных дефектов по мере их дальнейшего развития чувствительность метода падает. Для того, чтобы компенсировать этот недостаток, параллельно спектру огибающей высокочастотной вибрации в современных системах диагностики контроль за наличием сильных дефектов осуществляется по спектру низкочастотной и среднечастотной вибрации подшипникового узла, измеряемой в направлении действия статической нагрузки на подшипник.

Рассмотренные выше методы контроля состояния подшипников качения реализованы во многих системах диагностики подшипников качения. Так, первым производителем систем контроля подшипников качения методом ударных импульсов стала фирма SPM, которая выпускает их с начала семидесятых годов. Первым производителем систем диагностики подшипников качения методом огибающей стали предприятия, входящие в настоящее время в Ассоциацию "ВАСТ", одно из которых выпускает программное обеспечение "DREAM" для автоматической диагностики подшипников качения с 1990 года. В последние годы список производителей диагностических систем, применяющих эти методы на практике, быстро расширяется.

5.4Выявление дефектов подшипников качения

Подшипники качения имеют свои характерные частоты проявления дефектов, которые определяются их геометрическими размерами. Эти частоты можно рассчитать для внутренней и внешней дорожек, сепаратора и шариковых или роликовых элементов.

В отличие от повреждений других видов, характерные подшипниковые частоты будут появляться в спектре только в том случае, если есть дефекты конкретных

39

элементов подшипников. Кроме того, в спектре возможно появление сразу нескольких частотных составляющих, характерных для данного конкретного подшипника.

Характерные частоты часто определяют через коэффициенты, на которые следует умножить частоту вращения вала; эти коэффициенты кратны количеству ударов за один оборот вала, возникающих вследствие наличия определенного дефекта.

Дефекты подшипников, которые мы можем распознать с помощью вибрационного анализа, включают в себя: дефекты внутренней и внешней дорожек качения, дефекты элементов качения, дефекты сепаратора, ослабление посадки подшипника, увеличенный внутренний зазор, проворачивание внутреннего кольца на валу, перекос подшипника и дефекты смазки.

Также фактором, определяющим срок службы, является частота вращения. На срок жизни подшипника может повлиять и вибрация, повышение вибрации машины от 5 до 10 мм/с может сократить срок службы подшипника почти на 70%.

В большинстве случаев способ использования подшипников таков, что внутренняя дорожка вращается, а внешняя остается неподвижной. Если дефект находится на внутренней дорожке, он постоянно перемещается вместе с ней и поэтому не всегда находится в зоне нагрузки, а временами и далеко уходит от того места, где расположен датчик вибрации. Энергия вибрации передается от внутренней дорожки к датчику через элементы качения, сепаратор, внешнюю дорожку и корпус подшипника. Этот путь распространения вибрации гораздо хуже с точки зрения потерь энергии. Добавим к этому, что дефект перемещается и часто находится вне зоны нагрузки, где удары значительно ослабевают. К тому же необходимо быть уверенным, что выборки сигналов, по которым производится усреднение, достаточно длинные и охватывают, по крайней мере, один полный оборот вала. В противном случае, может оказаться так, что в выборки не будут попадать самые мощные участки сигнала, когда дефект внутренней дорожки проходит зону нагрузки.

Другой вид дефектов связан с сепаратором. Дефекты сепаратора проявляются на частоте вращения сепаратора (FTF) и сопровождаются, как правило, другими повреждениями в подшипнике. Эта составляющая единственная из всех подшипниковых составляющих, которая является субгармоникой, поскольку ее частота ниже частоты вращения вала.

Эту составляющую очень трудно обнаружить в спектре вибрации, поскольку в тот момент, когда она появляется, подшипник находится уже в очень плохом состоянии. Часто его работа при этом будет сопровождаться акустическим шумом, и до разрушения подшипника останется очень немного времени.

Многочисленные гармоники частоты вращения (например, от 1-й до 8-й) в спектре вибрации заставляют вспомнить о таком дефекте, как ослабление в соединениях, и могут указывать на наличие увеличенных внутренних зазоров. Это справедливо и для подшипников. Степень ослабления можно определить, сравнивая графики вибрации. Там, где ожидается увеличенный зазор, будут присутствовать большее число гармоник с большими амплитудами. Через некоторое время в спектре может появиться половинная гармоника и ее гармоники (т.е. составляющие на

40