СВМ

.pdf

счет частоты f (или длины волны λ). Длину волны λ в любой среде можно изменить только путем изменения частоты f возбуждаемых колебаний.

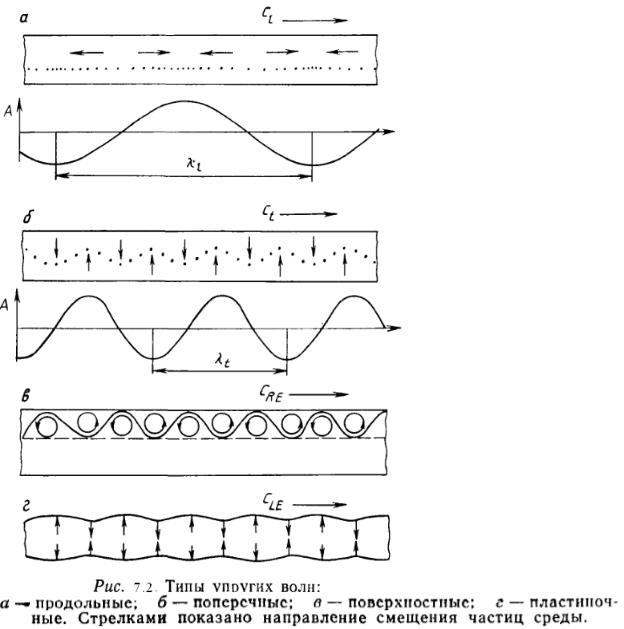

7.2 Типы и скорость ультразвуковых волн

В зависимости от направления колебания частиц различают несколько типов волн. Если частицы среды колеблются вдоль распространения волны, то такие волны (рис. 7.2, а) называются продольными (волнами растяжения-сжатия). В случае, если частицы среды колеблются перпендикулярно к направлению распространения волны, то это волны (рис. 7.2, б) — поперечные (волны сдвига). Поперечные волны могут возникать лишь в среде, обладающей сопротивлением сдвига. Поэтому в жидкой и газообразной средах образуются только продольные волны. В твердой среде могут возникать как продольные, так и поперечные волны.

Скорость Сl продольных волн в среде плотностью ρ определяется модулем нормальной упругости Е и коэффициентом Пуассона µ:

|

|

|

|

|

|

|

|

|

|

|

Сl |

= ( |

Е |

× |

μ |

) » |

Е |

. |

(7.2) |

||

|

(1 + μ)(1 - 2μ ) |

|

||||||||

|

|

|

ρ |

|

|

ρ |

|

|||

Скорость Ct поперечных волн в среде плотностью ρ определяется модулем сдвига G:

С = |

G |

|

|

|

ρ . |

(7.3) |

|||

t |

||||

|

|

|

||

Учитывая, что G=E/2(1+µ), можно определить |

отношение скоростей |

|||||||||

поперечных и продольных волн: |

|

|||||||||

|

|

|

|

|

|

|

|

|

||

|

Ct |

= |

|

1 − 2μ |

|

|

||||

|

|

2(1 − μ) . |

(7.4) |

|||||||

|

C |

l |

||||||||

|

|

|

|

|

|

|

|

|||

Поскольку для материалов µ ≈0,3 , то |

Ct |

≈0,55. |

|

|||||||

|

|

|||||||||

|

|

|

|

|

|

|

|

Cl |

|

|

61

7.3Свойства ультразвука

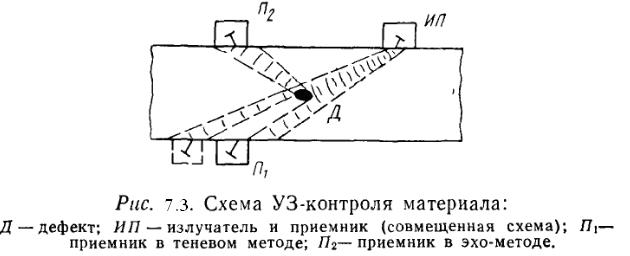

Как показано на рис.7.3, распространяются в материале отраженное поле. За дефектом акустическая тень.

УЗ-колебания от генератора-излучателя ИП изделия. При наличии дефекта Д образуется при его значительных размерах (>>λ) имеется

62

Регистрируя с помощью приемника-преобразователя П1 ослабление УЗ-волны или с помощью преобразователя П2 (или ИП) эхо, т. е. отраженную УЗ-волну, можно судить о наличии дефектов в материале. Это является основой двух наиболее распространенных методов УЗ-контроля: теневого и эхо-метода.

7.4Методы ультразвуковой дефектоскопии и их применение

Дли контроля материалов и сварных соединении применяют следующие основные методы УЗ-дефектоскопии.

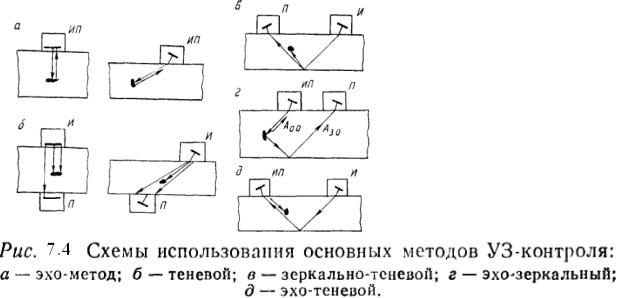

Прежде всего — импульсный эхо-метод (рис. 7.4, а), основанный на отражении УЗ-колебаний от несплошности (отражателя), причем амплитуда эхо-сигнала пропорциональна площади этого отражателя. Этим методом контролируют поковки, штамповки, прокат, термообработанное литье, пластмассы, измеряют толщину металлов и оценивают структуру материалов. Эхо-метод широко используют для контроля сварных соединений. Чувствительность эхо-метода высокая: она достигает 0,5 мм2 на глубине 100 мм. К преимуществам данного метода следует также отнести возможность одностороннего доступа к зоне шва, поскольку достаточно только одного преобразователя и для излучения и для приема УЗ-сигналов. Недостатки эхо- метода — это сравнительно низкая помехоустойчивость и резкое изменение амплитуды отраженного сигнала от ориентации дефекта (угла Θ между УЗ-лучом и плоскостью отражателя).

63

Теневой и зеркально-теневой методы, также широко распространенные,

основаны на уменьшении амплитуды УЗ-колебаний вследствие наличия несплошности на их пути (рис. 7.4,6, в). Чем крупнее дефект, тем слабее прошедший

кприемнику сигнал. В теневом методе (рис. 7.4,6) УЗ-луч идет прямо от генератора

кприемнику через контролируемый металл. Теневой метод применяют в основном для контроля проката малой и средней толщины, некоторых резиновых изделий (покрышек колес), для исследования упругих свойств стеклопластиков, бетона, графита и т. д. В отличие от эхо-метода теневой метод имеет высокую помехоустойчивость и слабую зависимость амплитуды от угла в ориентации дефекта. Однако имеются серьезные недостатки: необходимость двустороннего доступа и малая точность оценки координат дефектов.

Зеркально-теневой метод отличается от теневого тем, что регистрирует

уменьшение УЗК, отраженных от нижней поверхности листа |

(рис. 7.4, б). |

Зеркально-теневой метод, как видно из схемы, не |

требует двустороннего |

доступа к соединению. Этот метод широко используют для контроля железнодорожных рельсов. Он позволяет также более достоверно определять наличие корневых дефектов в стыковых швах.

Оба теневых метода используют обычно для соединений с грубообработанной поверхностью. Например, их успешно применяют для контроля стыков арматуры периодического профиля .

Эхо-зеркальный метод (рис. 7.4, г) основан на сравнении амплитуд обратно- отраженного Ао.о и зеркально-отраженного Аз.о. сигналов от дефекта.

Основное преимущество эхо-зеркального метода — высокая выявляемость плоскостных дефектов. Ограничения данного метода: применение только для металла больших толщин (более 40 мм); сравнительно большой пороговый размер выявляемости дефектов округлой формы (диаметр не менее 3 мм).

Иногда используется эхо-теневой метод. В этом случае о наличии дефекта судят одновременно по эхо-импульсу от несплошности и по ослаблению однажды отраженного донного сигнала (рис. 7.4,(д).

Эхо-теневой метод применяют при механизированном контроле сварных стыков труб. Он дает большую вероятность обнаружения дефектов и возможность оценки

64

их характера, а также позволяет вести контроль за качеством акустического контакта при наличии сложной многоканальной аппаратуры.

В зависимости от метода УЗ-дефектоскопии и вида объекта контроля используют разные схемы соединения преобразователей. При эхо-методе широко применяют совмещенную схему ИП, когда один пъозоэлемент служит сначала излучателем зондирующего импульса, а потом приемником (рис. 7.4, а) отраженного от дефекта сигнала.

В теневом и зеркальном методах (рис. 7.4,6, в) применяется раздельная схема соединения преобразователей: один из них служит излучателем энергии (от гене- ратора), а другой принимает прошедший через контролируемое соединение импульс.

Наконец, для эхо-зеркального и эхо-теневого методов используют раздельно- совмещенную (PC) схему соединения двух преобразователей, когда каждый из них может поочередно быть либо излучателем, либо приемником (рис. 7.4, г, д).

Рассмотрим также другие методы акустического контроля.

Метод акустической эмиссии занимает особое место. Можно сказать, что это метод технической диагностики, а не дефектоскопии. Он основан на регистрации акустических волн, излучаемых дефектом при нагружении материала или конструкции. Причиной образования упругих волн являются пластическая дефор- мация, процессы движения дислокации кристаллов, возникновение и развитие трещин. Метод применим для ответственных высоконагруженных сварных соединений: сосудов высокого давления, трубопроводов, летательных аппаратов и других конструкций. Для регистрации акустической эмиссии требуется высокочувствительная аппаратура, работающая в широком диапазоне частот от килогерц до мегагерц.

Резонансный метод основан на определении резонансных частот, при которых в

исследуемом участке изделия |

(по толщине листа или трубы) укладывается |

целое число полуволн УЗК. |

Исчезновение резонансов — это сигнал о наличии |

дефекта или изменении толщины.

Метод акустического импеданса заключается в регистрации УЗ-колебаний стержня, опирающегося на поверхность изделия. Подповерхностные дефекты изменяют акустический импеданс данного участка изделия, что отражается на амплитуде и частоте собственных колебании стержня.

Велосиметрический метод связан с регистрацией изменения скорости УЗ- колебаний. Такое изменение имеет место в слоистых конструкциях при изменении толщины слоя или наличии расслоении.

Метод собственных колебаний основан на анализе частот или прослушивании тона акустических колебаний изделий, вибрирующих на собственной частоте. Этот метод очень прост: дефекты выявляют, например, простукивая молотком бандажи колес на железнодорожных вагонах или оценивая по звону посуды наличие в ней трещин. В данных примерах анализируют на слух звук в слышимом диапазоне, и поэтому метод правильнее назвать акустическим, а не УЗ-методом.

65

7.5Способы контакта преобразователя с изделием

УЗ-волны хорошо отражаются от тончайших воздушных зазоров, поэтому для передачи УЗ-колебаний от преобразователя к изделию промежуток между ними заполняют слоем жидкости. Существует несколько способов передачи ультразвука.

Контактный способ. Преобразователь прижимают к поверхности изделия, предварительно смазанной жидкостью (например, маслом). В некоторых случаях слой жидкости заменяют или дополняют эластичным материалом. Контактный смазочный материал должен хорошо смачивать контролируемый материал и поверхность преобразователя, создавать тонкий равномерный слой и не стекать слишком быстро с поверхности.

Выбирая контактный смазочный материал, следует помнить, что вода обладает недостаточной вязкостью и смачиваемостью, и может вызвать коррозию изделия. Поэтому в воду надо добавлять поверхностно-активные вещества, улучшающие ее смачивающую способность, и вещества, уменьшающие ее способность вызывать коррозию.

Щелевой (или менисковый) способ. Между преобразователем и изделием специальным ограничителем создастся зазор (его толщина примерно равна длине волны ультразвука), в который непрерывно подают контактную жидкость. Этот способ может быть использован, если поверхность контролируемого изделия расположена вертикально пли имеет переменную кривизну.

Иммерсионный способ. Между преобразователем и изделием создается толстый слой жидкости путем помещения изделия в ванну с водой или образования локальной жидкостной ванны. Этот способ имеет ряд преимуществ по сравнению с контактным: высокую стабильность излучения и приема УЗК за счет постоянства акустической связи между преобразователем и изделием; отсутствие изнашивания преобразователей, так как при контроле между преобразователем и изделием нет трения; возможность контроля изделий с грубообработанной или защищенной покрытием поверхностью без предварительной подготовки.

Бесконтактные способы. Кроме указанных, существуют способы возбуждения и приема упругих колебании через слой воздуха или с помощью электромагнитного поля, возбуждаемого датчиком,— бесконтактные. В этом случае специальная контактная среда не требуется.

7.6ДЕФЕКТОСКОПЫ

Технические требования к приборам

Аппаратура УЗ-контроля обычно включает: ультразвуковые импульсные дефектоскопы с преобразователями, комплект стандартных образцов (эталонов), испытательные образцы, а также вспомогательные приспособления или устройства для соблюдения параметров контроля и сканирования.

Ультразвуковой дефектоскоп предназначен для излучения УЗ-колебаний, приема эхо-сигналов, установления размеров выявленных несплошностей и определения их координат.

Контроль качества продукции производит в различных условиях: в цехе, на монтаже, при эксплуатации. В связи с этим к конструкции дефектоскопа предъявляются особые требования, точнее, к его массе, габаритам, автономности

66

питания, простоте индикации дефектов, ударостойкости и другим эксплуатационным качествам (ГОСТ 23049-84).

С другой стороны, для обнаружения дефектов и правильной оценки их величины и степени допустимости для данного изделия дефектоскоп должен иметь обязательный минимум функциональных блоков, позволяющих выполнить необходимые операции.

Для достоверного контроля электронный блок дефектоскопа должен обеспечивать:

-получение максимально полной информации о дефекте, точное измерение амплитуды и временных интервалов между зоднирующим импульсом и эхо- сигналом от дефекта;

-большой динамический диапазон усилителя, что позволяет одновременно видеть на экране большие и малые эхо-сигналы;

-линейную пропорциональность между амплитудами эхо-сигнала на входе дефектоскопа и индикаторе;

-селектирование эхо-сигналов из любого заданного временного интервала и автоматическую сигнализацию (звуковую, световую) о их наличии;

-выравнивание чувствительности дефектоскопа по всей зоне контроля для компенсации затухания ультразвука в металле.

Структурная схема дефектоскопа

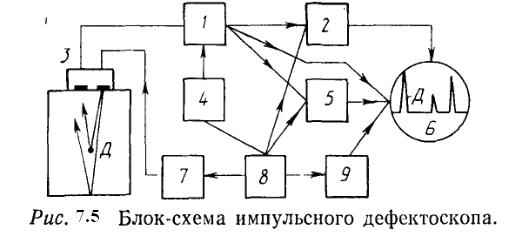

Электрические схемы ультразвуковых дефектоскопов очень сложны и громоздки. Схема дефектоскопа и рекомендации по работе с ним обычно даны в заводской инструкции. Принцип работы дефектоскопа удобно изучать, рассматривая его структурную схему. Основные блоки современного УЗ-дефектоскопа работают следующим образом (рис. 7.5).

Генератор зондирующих импульсов 7 вырабатывает импульс электрических колебаний, возбуждающий ультразвуковые колебания в преобразователе 3.Отраженные от дефекта УЗ-сигналы принимает тот же (совмещенная схема) или другой (раздельная схема) преобразователь и трансформирует их в электрические импульсы, которые поступают на вход усилителя 1. Коэффициент усиления его регулируется во времени с помощью системы 4 временной регулировки чувствительности (ВРЧ).

67

Усиленный до требуемой величины сигнал поступает на вход электронно- лучевого индикатора 6 и автоматического сигнализатора дефектов (АСД) 2.

Синхронизатор 8 обеспечивает требуемую временную последовательность работы всех узлов дефектоскопа, одновременно с запуском генератора импульсов (или с некоторой заданной задержкой) он приводит в действие генератор развертки 9 электронно-лучевого индикатор.

Развертка позволяет различать по времени прихода сигналы от объектов отражения, расположенных на разном расстоянии от преобразователя, например сигналы от дефектов отличать от донного сигнала. Синхронизатор также управляет работой блоков ВРЧ и ЛСД.

Современные дефектоскопы снабжены устройствами для измерения амплитуды и времени прихода отраженного сигнала. Схему их включения выполняют по- разному.

N

t

S

68

8.Практические работы

8.1.Практическая работа №1

Построение частотного спектра

8.1.1Цель. Приобретение практических навыков в получении и анализе частотного спектра вибрации машин и механизмов.

Краткие теоретические сведения

Теоретической основой построения графика частотного спектра произвольной числовой последовательности сигналов поступающих с виброанализатора является дискретное преобразование Фурье.

Запишем значение коэффициентов ряда Фурье:

|

|

N -1 |

- j × |

2 π |

×T |

|

|

|

2 |

× ∑ x[ n ] × e |

|

||||

Сk = |

N |

(8.1) |

|||||

T |

|||||||

|

|

n = 0 |

|

|

|

|

где Сk – коэффициенты ряда Фурье;

Т-период записи числовой последовательности (период дискретизации); x[n] – числовая последовательность;

N – количество значений x[n] полученных на интервале времени Т0

Т0 = T × N ;

n – порядковый номер значения числовой последовательности. Сумма

N-1 |

|

||

∑x[n]×e- |

2π |

×kn |

|

N |

(8.2) называется дискретным преобразованием Фурье. |

||

n=0 |

|

||

Частота к-ой гармоники определяется по формуле:

69

ω = 2π ×k |

(8.3) |

|

k |

N |

|

Краткие сведения о подшипниках

Работа подшипников качения в составе роторной машины при наличии в нем дефектов может оказывать влияние на вибрацию по следующим основным частотам:

частота вращения подвижного кольца относительно неподвижного fвр:

fc |

= |

1 |

× fвр (1- |

dТк |

cos(α)) , |

|

(8.4) |

|||

|

|

|

||||||||

|

2 |

|

dс |

|

|

|||||

где dТк - диаметр |

тел |

качения, dс = |

1 |

(dн −dв ) |

- диаметр |

сепаратора, dн - |

||||

|

||||||||||

|

|

|

|

2 |

|

|

||||

диаметр наружного кольца, dв |

- диаметр внутреннего кольца, α - угол контакта тел и |

|||||||||

дорожек качения; |

|

|

|

|

|

|

|

|

|

|

частота перекатывания тел качения по наружному кольцу |

|

|||||||||

fн= fврz, где z – число тел качения; |

|

(8.5) |

||||||||

частота перекатывания тел качения по внутреннему кольцу:

fвн=(fвр- fс)z |

(8.6) |

частота вращения тел качения относительно поверхности колец: |

|

fТк = |

1 |

|

× fвр |

× |

d |

(1- |

d 2Тк |

cos2 (α)), |

|

|

|

|

c |

|

|

(8.7) |

|||||

2 |

d |

d |

2 |

|||||||

|

|

|

|

|

Тк |

|

|

с |

|

|

Полученную модель вибрации подшипников используем при анализе дефектов подшипников.

Разработка системы вибромониторинга и вибродиагностики подшипников качения

В основе всех средств измерения и анализа сигналов вибрации и шума лежат три типа устройств, выполняющих разные операции. Первый – датчик вибрации или микрофон, преобразующий колебания в электрический сигнал. Второй – фильтр, выделяющий компоненты сигнала в необходимой области создаваемых самим подшипником вибрации создаются другими узлами подвергающимися динамическим нагрузкам. Третий - детектор, служащий для оценки амплитуды (мощности) выделенных компонент.

Разделить все виды дефектов по результатам измерения вибрации крайне сложно, особенно в автоматическом режиме, так как помимо вибраций, создаваемых самим подшипником вибрации создаются другими узлами подвергающимися динамическим нагрузкам.

70