4. Розрахунки маси сировини та готової продукції

Таблиця 4.1.-Сировинні розрахунки

|

Вид м’яса |

%,Від загальної виробітки м’яса |

Маса м’яса виробленого в зміну |

Нормативний вихід,% |

Загальна жива маса худоби,т/зм |

Жива маса 1 гол. худоби, кг |

Число голів, перероблених в зміну, шт |

|||

|

Яловичина: |

|||||||||

|

-від дорослої худоби |

|||||||||

|

вищої вгодованості |

11,1 |

6 |

49,0 |

12,24 |

420 |

30 |

|||

|

середньої вгодованості |

22,2 |

12 |

46,1 |

26,03 |

390 |

67 |

|||

|

худої вгодованості |

9,3 |

5 |

39,2 |

12,75 |

280 |

46 |

|||

|

-від молодняка |

|||||||||

|

вищої вгодованості |

9,3 |

5 |

49,6 |

10,08 |

320 |

32 |

|||

|

середньої вгодованості |

14,8 |

8 |

46,3 |

17,27 |

280 |

62 |

|||

|

худої вгодованості |

3,7 |

2 |

39,2 |

5,10 |

170 |

30 |

|||

|

Всього: |

70,4 |

38 |

|

|

|

267 |

|||

|

Свинина: |

|||||||||

|

-в шкурі |

|||||||||

|

I категорії |

7,4 |

4 |

67,0 |

5,97 |

200 |

30 |

|||

|

ІІ категорії |

11,1 |

6 |

66,6 |

9,0 |

210 |

43 |

|||

|

ІІІ категорії |

7,4 |

4 |

72,3 |

5,53 |

260 |

22 |

|||

|

ІV категорії |

3,7 |

2 |

66,5 |

3 |

305 |

10 |

|||

|

Всього: |

29,6 |

16 |

|

|

|

105 |

|||

|

Всього: |

100 |

54 |

|

|

|

372 |

|||

Таблиця 4.2- Норми виходу технічної сировини при переробці худоби.

|

№ п/п |

Найменування продукції |

Вихід,% до маси сировини |

|||||||||||||||||||

|

Жировмісні |

Нежировмісні |

Шляма |

Кості |

Роги і копита |

|||||||||||||||||

|

Норма,%до маси м’яса |

Маса,кг |

Норма,% до маси м’яса |

Маса, кг |

Норма,% до маси м’яса |

Маса , кг |

Норма,% до маси м’яса |

Маса ,кг |

Норма,% до маси м’яса |

Маса ,кг |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||||||||||

|

Велика рогата худоба |

|||||||||||||||||||||

|

1.З забійного відділення |

|||||||||||||||||||||

|

1 |

Обрізки з рубця |

- |

- |

0,19 |

70 |

- |

- |

- |

- |

- |

- |

||||||||||

|

2 |

Нехарчова обрізь |

0,38 |

140 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

3 |

Конфіскат |

0,57 |

220 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

4 |

Жовчний міхур |

- |

- |

0,08 |

30 |

- |

- |

- |

- |

- |

- |

||||||||||

|

5 |

Летошка |

1,92 |

730 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

6 |

Селезінка |

- |

- |

0,32 |

120 |

- |

- |

- |

- |

- |

- |

||||||||||

|

7 |

Випоротки |

- |

- |

0,57 |

210 |

- |

- |

- |

- |

- |

- |

||||||||||

|

-8 |

Статеві органи |

- |

- |

0,21 |

70 |

- |

- |

- |

- |

- |

- |

||||||||||

|

9 |

Роги сирі |

- |

- |

- |

- |

- |

- |

- |

- |

0,28 |

110 |

||||||||||

|

10 |

Роговий стрижень |

- |

- |

- |

- |

- |

- |

- |

- |

0,17 |

60 |

||||||||||

|

11 |

Прирезі зі шкур |

0,22 |

80 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

Всього: |

3,09 |

1170 |

1,37 |

500 |

- |

- |

- |

- |

0,45 |

170 |

|||||||||||

|

2.З субпродуктового відділення |

|||||||||||||||||||||

|

1 |

Нехарчова обрізь з голів |

0,32 |

120 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

2 |

Нехарчова обрізь з лівера |

0,21 |

80 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

3 |

Відходи рубця |

0,76 |

290 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

4 |

Відходи з книжки |

1,32 |

500 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

5 |

Обрізь з ніг |

0,38 |

140 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

6 |

Печінка нехарчова |

- |

- |

0,6 |

220 |

- |

- |

- |

- |

- |

- |

||||||||||

|

7 |

Головні і черепні кістки |

- |

- |

- |

- |

- |

- |

3,30 |

1250 |

- |

- |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||||||||||

|

8 |

Копита |

- |

- |

- |

- |

- |

- |

- |

- |

0,28 |

110 |

||||||||||

|

Всього: |

2,29 |

1130 |

0,6 |

220 |

- |

- |

3,30 |

1250 |

0,28 |

110 |

|||||||||||

|

3.З кишкового

відділення |

|||||||||||||||||||||

|

1 |

Відходи кишок |

0,17 |

60 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

2 |

Шлям |

- |

- |

- |

- |

1,42 |

540 |

- |

- |

- |

- |

||||||||||

|

Всього: |

- |

- |

- |

- |

1,42 |

540 |

- |

- |

- |

- |

|||||||||||

|

4. З жирового відділення |

|||||||||||||||||||||

|

1 |

Шквара |

1,06 |

400 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

2 |

Кость-паренки |

- |

- |

- |

- |

- |

- |

0,49 |

180 |

- |

- |

||||||||||

|

Всього: |

1,06 |

400 |

- |

- |

- |

- |

0,49 |

180 |

- |

- |

|||||||||||

|

5.З шкуроконсервного відділення |

|||||||||||||||||||||

|

1 |

Обрізки шкур |

- |

- |

0,19 |

70 |

- |

- |

- |

- |

- |

- |

||||||||||

|

Всього: |

7,31 |

2760 |

2,16 |

790 |

1,42 |

540 |

3,79 |

1430 |

0,73 |

280 |

|||||||||||

|

Свині |

|||||||||||||||||||||

|

1.З забійного відділення |

|||||||||||||||||||||

|

1 |

Нехарчова обрізь |

0,97 |

150 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

2 |

Конфіскати |

0,36 |

60 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

3 |

Жовчний міхур |

- |

- |

0,01 |

1 |

- |

- |

- |

- |

- |

- |

||||||||||

|

4 |

Статеві органи і випороткі |

0,81 |

130 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

5 |

Мездровий жир |

0,48 |

80 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

Всього: |

2,62 |

420 |

0,01 |

1 |

- |

- |

- |

- |

- |

- |

|||||||||||

|

2.З субпродуктового відділення |

|||||||||||||||||||||

|

1 |

Обрізки з голови і лівера |

0,57 |

90 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

2 |

Копита |

- |

- |

- |

- |

- |

- |

- |

- |

0,22 |

30 |

||||||||||

|

3 |

Стравохід |

0,06 |

10 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

4 |

Печінка нехарчова,відходи |

- |

- |

0,97 |

150 |

- |

- |

- |

- |

- |

- |

||||||||||

|

Всього: |

0,63 |

100 |

0,97 |

150 |

- |

- |

- |

- |

0,22 |

30 |

|||||||||||

|

3.З кишкового відділення |

|||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||||||||||

|

1 |

Нутрування |

1,29 |

210 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

2 |

Відходи кишок |

0,24 |

40 |

- |

- |

1,42 |

230 |

- |

- |

- |

- |

||||||||||

|

3 |

Шлям |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

Всього: |

1,53 |

250 |

- |

- |

1,42 |

230 |

- |

- |

- |

- |

|||||||||||

|

4. З жирового відділення |

|||||||||||||||||||||

|

1 |

Шквара |

1,40 |

220 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

2 |

Кость варена (черепа і челюсті) |

- |

- |

- |

- |

- |

- |

1,56 |

250 |

- |

- |

||||||||||

|

Всього: |

1,40 |

220 |

- |

- |

- |

- |

1,56 |

250 |

- |

- |

|||||||||||

|

5.З шкуроконсервного відділення |

|||||||||||||||||||||

|

1 |

Обрізки шкур |

0,16 |

20 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||||

|

Всього: |

0,16 |

20 |

- |

- |

- |

- |

- |

- |

- |

- |

|||||||||||

|

Всього: |

13,65 |

3770 |

3,14 |

941 |

2,84 |

770 |

5,35 |

1680 |

0,95 |

310 |

|||||||||||

Таблиця 4.3-Масса готової продукції при переробці технічної сировини ( в % до маси сировини )

|

№ п/п |

Найменування продукції |

Склад суміші (шихти),% |

Вихід, % до маси суміші |

||||||

|

М’ягка сировина |

Кость |

Маса суміші |

Жир |

Мука |

|||||

|

% |

Маса |

% |

Маса |

||||||

|

1 |

Жировмісні |

70 |

30 |

5385,7 |

8 |

430,8 |

28 |

1507,9 |

|

|

2 |

Нежировмісні |

90 |

10 |

643 |

- |

- |

20 |

128,6 |

|

|

3 |

Шлям сирої |

98 |

5 |

757,2 |

- |

- |

18 |

334,2 |

|

|

Всього: |

|

|

6785,9 |

|

430,8 |

|

1970,7 |

||

5.

ОБГРУНТУВАННЯ ВИБОРУ, ХАРАКТЕРИСТИКА

І ПІДБІР ТЕХНОЛОГІЧНОГО ОБЛАДНАННЯ

Основним обладнанням для виробництва м’ясо-кісткове борошно є установка ГВК-2,8

Технічна сировина переробляється на підприємствах переробної промисловості залежно від потужності й технічного оснащення мокрим або сухим способом.

Мокрий спосіб використовують на підприємствах невеликої продуктивності при виробництві вологих кормів. Цей спосіб застосовують у відкритих котлах з вогневим або паровим обігріванням. У котел додають до 30 % води для забезпечення вищої тепловіддачі від стінок котла (для вогневого) або покриття поверхні парового барботера біля дна котла. Потім завантажують промиту і подрібнену сировину. Процес приготування кормів здійснюють за температури 100 °С.

Цей спосіб використовують в основному для переробки нехарчової сировини, отриманої від забою здорових тварин.

Недоліком мокрого способу є велика питома енергомістість, перехід у бульйон значної кількості водорозчинних білків унаслідок гідролізу колагену та інших білків, часткове емульгування і окис- нення жиру.

Сухий спосіб теплового оброблення полягає в нагріванні сировини без контакту з гострою парою або гарячою водою. Його здійснюють переважно у горизонтальних вакуумних котлах або в еквікукерах. Горизонтальний вакуумний котел має вигляд горизонтальної посудини з геометричним об’ємом 4,6 м3 2,8 м3 (ГВК-2,8). Будова і принцип дії котлів подібні. Зовні котел має парову оболонку для обігрівання.

Котел завантажують через вертикальну горловину, висота якої забезпечує відокремлення зони завантаження (верхнього поверху) від зони розвантаження обробленого продукту (нижнього поверху). В середині котла по його осі розміщено вал мішалки з похило встановленими лопатями. Завантажувальна горловина і розвантажувальний люк оснащені герметичними кришками. Котел має патрубок для видалення жиру, запобіжні клапани та моновакуум- метри. Комплектують котли також вакуум-насосом.

Процес завантаження сировини у горизонтальні вакуумні котли починають із завантаження подрібненої кісткової сировини (~20 — 40 % до загальної маси сировини). Кістки як твердий елемент сприяють очищенню внутрішньої поверхні котла від підгорілих шарів м’якушевих тканин, подрібненню шквари під час роботи котла і збільшенню поверхні відділення жиру в загальній масі шквари. Після завантаження кісток у котел подають попередньо промиту й подрібнену м’якушеву сировину до заповнення 0,45 — 0,6 його місткості.

Горизонтальні вакуумні котли є універсальними. У них здійснюють розварювання, стерилізацію, знежирення і сушіння сировини. Оброблення сировини в котлах можна виконувати за такими режимами:

♦ розварювання

(стерилізація) під тиском, сушіння під

вакуумом;

♦ розварювання і сушіння за атмосферного тиску;

♦ розварювання під тиском і сушіння за атмосферного тиску.

У процесі нагрівання в горизонтальних вакуумних котлах волога, що міститься в сировині, випаровується і частково видаляється із зони теплового оброблення. Білковмісні тканини зневоднюються, структура їх стає крихкою і під час перемішування руйнується лопатями мішалки. Жир, що міститься в тканинах, частково видаляється із жирових клітин. Наприкінці теплового оброблення отримують двофазну систему: суху або частково зневоднену шквару і розтоплений жир.

Перевагою горизонтальних вакуумних котлів є також можливість вести процес у середовищі, ізольованому від зовнішнього. Це сприяє поліпшенню якості жирів за рахунок зниження інтенсивності їх оки- снення і гідролізу, зменшенню втрат білків і жиру з бульйоном, дезодорації шквари і жирів, а також зниженню питомих енерговитрат порівняно з обробленням сировини у відкритих котлах.

Режим теплового оброблення сировини має забезпечити стерилізацію, розварювання та сушіння з найменшими теплоенергетичними витратами і без істотного погіршення якості готової продукції. Залежно від особливостей сировини (ступеня бактеріального обсіменіння, вмісту жиру та вологи, свіжості тощо) оброблення виконують у дві або три фази: послідовно під тиском, а потім під розрядженням (у дві фази) і послідовно під розрядженням, тиском і знову під розрядженням (у три фази).

Першу фазу — часткове зневоднення — застосовують при обробленні сировини з підвищеним вмістом вологи. Видалення з сировини надлишкової вологи унеможливлює подальший гідроліз сполучнотканинних білків у другій фазі з утворенням клейового бульйону, який, у свою чергу, ускладнює процес сушіння шквари в третій фазі і сприяє емульгуванню жиру.

Другу

фазу — розварювання (стерилізація)

сировини — проводять за надлишкового

тиску, що створюється парою води, яка

випаровується із сировини. Певна частина

води в сировині потрібна для підтримання

сталого надлишкового тиску в котлі,

підвищення інтенсивності теплообміну,

руйнування клітинних і міжклітинних

структур для видалення з них жиру та

запобігання пірогенному розпаду білків,

продукти якого погіршують колір жиру.

Підтримання сталого надлишкового тиску

необхідне також для підтримання

температури в середині котла з метою

знезараження сировини від патогенної

та умовно-патогенної мікрофлори. З

урахуванням якості борошна та

інтенсифікації процесу найефективнішим

режимом теплової стерилізації є

температура 120 °С протягом 30 хв. За цього

режиму забезпечується надійне

знезараження не тільки вегетативних

мікробних клітин, а й спорових форм.

Підвищення температури до 135 °С і

збільшення тривалості оброблення до

90 хв забезпечує стерильність шквари,

але призводить до зниження біологічної

цінності кормового борошна.

Третю фазу — сушіння розвареної маси при розрядженні — проводять для зневоднення шквари до вмісту вологи 8 — 10 %. Випаровування вологи з жирової маси відбувається за порівняно низької температури (80 °С), що сприятливо впливає на якість жиру і шквари. Оскільки при цьому об’єм завантаженої маси значно зменшується відносно початкового, збільшується можливість підгоряння продукту. Щоб запобігти цьому, залишковий тиск слід підтримувати на вищому рівні (0,53 кПа). Чим більше розрідження на цьому етапі, тим інтенсивніше відбувається процес випаровування вологи (сушіння) і забезпечується краща структура шквари та більш повне відділення жиру при пресуванні. Проте видалення вологи нижче за 7 % під час контакту жиру з нагрітою до високої температури стінкою котла призводить до потемніння кольору жиру і виникнення різкого запаху підсмаженої шквари.

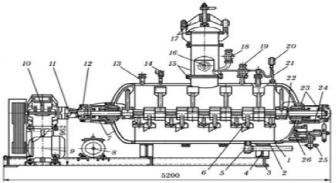

Горизонтальний вакуумний котел ГВК-2,8: 1 - котел; 2 - нагрівальна оболонка; 3 - станина; 4 - опори котла; 5 - штуцер для зливання жиру; 6 - лопаті; 7 - корпус підшипників; 8 - вакуумний насос; 9 - електродвигун; 10-редуктор; 11 - сполучна муфта; 12 - роликовий під шипник; 13 - штуцер для пари; 14 - кран; 15 - завантажувальний люк; 16 - патрубок для приєднання до вакуумного насоса; 17 - кришка з притискним при строєм; 18, 19 - запобіжні крани; 20 - мановакуумметр; 21 - манометр; 22 - робочий вал з лопатями; 23 - підшипник; 24 - термометр; 25 - кран для зли вання жиру; 26 - вивантажувальний люк

Вибране обладнання для переробки м'ясо-кісткового борошна зводимо в таблицю 5.1

Таблиця 5.1 – Перелік технологічного обладнання для м'ясо-кісткового борошна

|

№ п/п |

Технологічна Операція |

Найменування обладнання |

Технічна характеристика обладнання |

|

1 |

Приймання |

Циліндрично вертикальна ємкість |

|

|

1 |

Сортування |

Накопичувальний бункер |

|

|

2 |

Подрібнення |

ФПН-1001У-04 |

Q=500 кг/год Маса 243 кг D=25 і 4 мм |

|

3 |

Подрібнення, промивка, зневоднення забрудненої сировини |

Різально-мийна машина |

|

|

4 |

Дозування і передача в ГВК |

Накопичувальний бункер |

|

|

5 |

Термічна обробка |

|

T=118-122 °С |

|

6 |

Вивантаження шквари |

Шнек |

|

|

7 |

Відціжування жиру |

Насос |

|

|

8 |

Центрифугування |

ФПН-1001У-04 |

Q=900-1000 кг/год N=40кВт Маса 3828 кг |

|

№ п/п |

Технологічна Операція |

Найменування обладнання |

Технічна характеристика обладнання |

|

9 |

Сепарування |

СЭМ-500 |

Г:1340x1340x1640 Маса:1500,кг N=7,0кВт |

|

10 |

Упакування |

В6-ФДМ |

Непросочені паперові мішки |

|

11 |

Зважування |

ДСА-50-Н-2 |

Маса=50,кг |

|

12 |

Маркування |

|

|

|

13 |

Охолодження |

К7-ФКЕ |

|

|

|

|||

6. ОПИС ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ВИРОБНИЦТВА М’ЯСО-КІСТКОВОГО БОРОШНА

Ця

схема переробки нехарчової сировини

ґрунтується на використанні вакуумних

котлів з проміжним відбиранням жиру у

відстійних центрифугах періодичної

дії і наступним досушуванням знежиреної

шквари у вакуумних котлах.

М’яку сировину без попереднього сортування збирають у м’ясо- жировому корпусі й завантажують у передувні баки. Яловичу свинячу кучерявку попередньо подрібнюють на різальній машині і промивають у барабані. Тверді конфіскати та черепні кістки подрібнюють на дробарках на шматки розміром до 40 мм. Подрібнені тверді конфіскати та кістки передувають разом із книжками і водою, вміст яких становить до 30 %.

У сировинному відділенні цеху технічної продукції для приймання м’якої і твердої технічної сировини передбачають циліндричні вертикальні ємкості місткістю 10 м3. Складаючи рецептуру для завантаження горизонтального вакуумного котла м’яку сировину подають з накопичувальної ємкості розвантажувальним шнеком у дробарку (силовий подрібнювач), після чого похилим шнеком - у передувний бак-дозатор місткістю 3,2 м3. Тверду подрібнену сировину в потрібній пропорції добавляють до м’якої сировини в той самий бак-дозатор, звідки вона передувається в котли по трубопроводах, обладнаних стрілками, що переключаються, та засувками, які встановлюють перед входом у котли і герметизують їх після завантаження.

В апаратному відділенні встановлено дві групи котлів: у першій проводять стерилізацію, розварювання та часткове підсушування сировини і шквари, у другій - досушування шквари після оброблення в центрифузі. З першої групи котлів вологу шквару вивантажують у горизонтальний шнек, а потім похилим шнеком подають до центрифуг. Після відділення жиру шквара системою шнеків подається для завантаження у другу групу котлів на досушування.

Оброблення шквари та борошна. Отриману шквару та борошно обробляють, тобто охолоджують, подрібнюють, просіюють, видаляють металомагнітні домішки, стабілізують антиоксидантами.

Охолодження шквари. Шквара, отримана після сепарування сировини, має температуру 75 - 85 °С, а знежирена шквара із горизонтального вакуумного котла і шнекових сушарок - до 105 °С.

Гаряча

шквара, особливо з підвищеним вмістом

жиру, погано подрібнюється і просіюється

на дробильних машинах і ситах. Подрібнене

в гарячому стані борошно не встигає

охолонути до температури 30 - 35 °С

перед пакуванням, унаслідок чого жир,

що в ньому є, окиснюється і якість

готового кормового борошна погіршується

під час зберігання та транспортування.

Тому шквару перед подрібненням або

просіюванням охолоджують до температури

25 — 30 °С. Для охолодження продукту можна

застосовувати охолодник, що входить

до складу безперервної лінії, а також

нагнітати вентилятором холодне повітря

на конвеєр, який подає шквару в дробарку.

Охолоджують шквару до температури 30 —

40 °С холодною водою, що подається в

оболонку шнека охолодника.

Готову шквару шнековими конвеєрами передають у накопичувальні бункери, які передбачені для накопичування шквари, тобто підготовки однорідних партій готового м’ясо-кісткового борошна за вмістом вологи, жиру, білка і золи.

М’ясо-кісткове борошно з бункерів вивантажують на стрічковий конвеєр з електромагнітним барабаном для подавання на подрібнення. Дозування шквари з бункерів здійснюють почерговим вмиканням розвантажувальних шнеків за часом, який задає апаратник на пульті керування за допомогою реле часу.

Подрібнення шквари. Висушену кормову шквару після охолодження до температури 30 °С подрібнюють і просіюють. Шквару через бункер завантажують у кулачкову дробарку і після подрібнення подають через спуск з магнітами на молоткову дробарку. Подрібнене борошно збирається в бункер, звідки його подають на пакування в мішки.

Просіювання шквари. Операцію проводять для видалення борошна як готового продукту, однорідного за максимальним розміром часточок. їхні розміри впливають на ефективність використання поживних речовин організмом тварин і птиці. Тому крупність помелу борошна — один із основних показників його якості.

Видалення металомагнітних домішок. Сировина, що надходить на переробку, може вміщувати певну кількість металомагнітних домішок різного розміру (цвяхи, шматки металу, болти, пальці конвеєрів, бирки тощо), що призводить до пошкодження робочих органів машин, прискорюють їх спрацювання. Домішки також можуть потрапити в продукцію. Тому сировину, проміжні та кінцеві продукти переробки шквари слід обробляти для видалення металомагнітних домішок.

Великі домішки з сировини видаляють перед подрібненням, зі шквари — перед сепаруванням. Для видалення домішок, розміри яких збігаються з розмірами часточок шквари та борошна або менші за них, проводять оброблення перед подрібненням шквари та просіюванням борошна на магнітних сепараторах.

Застосовують

магнітні сепаратори двох типів: з

постійними магнітами та електромагнітами.

Вони відрізняються магнітними

властивостями компонентів матеріалу,

що обробляється. В перших силове магнітне

поле створюється постійними магнітами,

які розміщують у колонці або

встановлюють у вигляді блоків на

просіювачах, у других — електромагнітами.

Обробка м'ясо-кісткового борошна антиокислювачами. Для уповільнення окислювальних процесів у жирі кормову борошно з м'ясо-кісткового сировини обробляють антиокислювачами, для чого дозволені до застосування синтетичні окислювачі сантохін, іонол і ніфлекс-Д. Борошно обробляють двома методами: додаванням в сировині чи у вологу Шквар перед висушуванням і в готове борошно. М'ясо-кісткове борошно обробляють сантохіном або іонолом з розрахунку 0,02%, а ніфлексом-Д - з розрахунку 0,012% від маси жиру, що міститься в сировині чи борошні.

Пакування,

зберігання та транспортування кормового

борошна. Залежно від умов виробництва

та вимог споживача кормове борошно

тваринного походження пакують.

Усі види борошна пакують у паперові три-чотиришарові мішки та в нові або вживані щільні, міцні, чисті та продезінфіковані тканинні мішки. Маса одного мішка з кормовим борошном не повинна перевищувати 50 кг. Після заповнення мішки з борошном зашивають або закривають іншим способом і маркують.

Кормове борошно в упакованому вигляді транспортують усіма видами транспорту відповідно до чинних правил перевезень.

Тривалість зберігання борошна залежить від зміни якості жиру, що є в ньому, під впливом окисних процесів.